Man kann mit Fug und Recht behaupten, dass die Vectric-Community uns hier im Vectric-Hauptquartier immer wieder aufs Neue begeistert. Wir sehen so viele verschiedene, coole Projekte, aber eine bestimmte Art zieht uns besonders in ihren Bann. Genau das ist es, was uns bei der Arbeit von Anthony Hurter sofort ins Auge fiel: Zahnräder!

Bei freiliegenden Zahnrädern fragt man sich immer: „Wie wurde das gemacht?“ Zum Glück hat uns Anthony in der Fallstudie dieses Monats erzählt, wie er diese unglaubliche Zahnraduhr gebaut hat. Bevor wir uns seinem kreativen Prozess widmen, wollten wir Anthony nach seinem Werdegang fragen.…

Ich bin 81 Jahre alt, Maschinenbauingenieur und habe ein großes Unternehmen aufgebaut, das alternative Kohlenwasserstoffkraftstoffe aus Altölen herstellt. Vor drei Jahren begann ich mit einem 3D-Drucker und einer Stepcraft-CNC-Maschine, um Prototypen für Anlagenkomponenten zu fertigen. Da mir das 3D-Drucken zu langweilig wurde und die Stepcraft für meine Bedürfnisse nicht ausreichte, baute ich mir meine eigene Maschine.

Wir wollten wissen, was Anthony zu diesem Projekt inspiriert hat und welche Materialien seiner Meinung nach am besten geeignet wären. Hier ist, was er dazu sagte:…

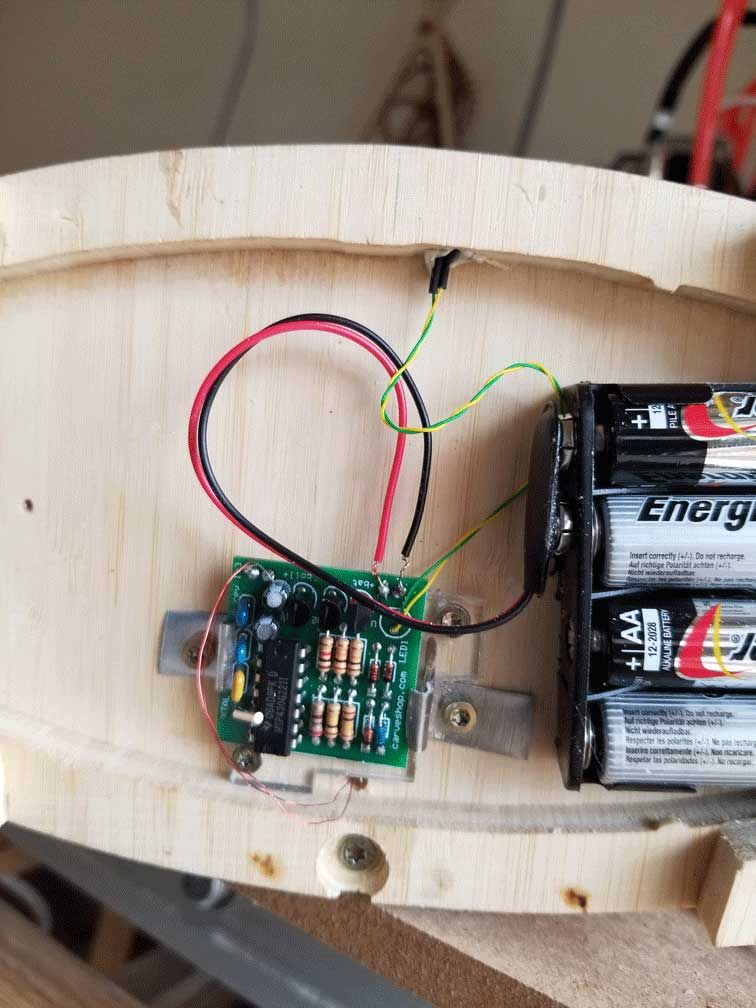

Ich suchte nach einem interessanten Projekt, und der Uhrenbau schien mir ideal. Ich beschloss, eine Zahnraduhr aus Holz zu bauen. Zuerst kaufte ich zwei Baupläne für Holzuhren, stellte aber fest, dass diese meinen Vorstellungen nicht genügten. Die Einführung des Zahnrad-Herstellungsgeräts Aspire von Vectric ermöglichte es mir, meine eigenen Uhren zu entwerfen, worüber ich mich sehr freute!Eine hölzerne Zahnraduhr zum Laufen zu bringen, ist eine Herausforderung, aber der elektromagnetische Pendelantrieb von Dick Bipes von Carveshop.com löste dieses Problem. Diese Platine variiert den Pendelausschlag, um die Zeit präzise zu halten.

Hölzer wie Buche und Teak sind meine erste Wahl, aber in Frankreich schwer zu beschaffen. Ich versuchte es mit Birkensperrholz, aber es splitterte beim Bearbeiten. Ein Freund, dem ich half, zeigte mir ein Teil, das er aus Bambussperrholz geschnitten hatte – heureka, Materialproblem gelöst! Mit 2-mm-Fräsern mit geradem Schaft ließen sich die Zahnräder hervorragend drehen. Ich bestellte 10 mm Bambus per Versandhandel aus Amsterdam und etwas 0,6 mm Bambusfurnier. Die fertigen furnierten und abgerundeten Kanten sehen umwerfend aus. Alles ein Lernprozess!

Anthony hatte zu diesem Zeitpunkt eine gute Vorstellung davon, was er bauen wollte und welche Materialien er dafür benötigte, aber wie ging er bei der Entwicklung vor? Lesen Sie weiter, um es herauszufinden.…Ursprünglich habe ich in Bricscad (ähnlich wie AutoCAD) konstruiert und die DXF-Datei zur Werkzeugwegberechnung in Vectrics Aspire importiert. Mittlerweile ist Aspire aber so umfassend, dass ich alles an einem Ort erstellen und die Werkzeugwege festlegen kann.

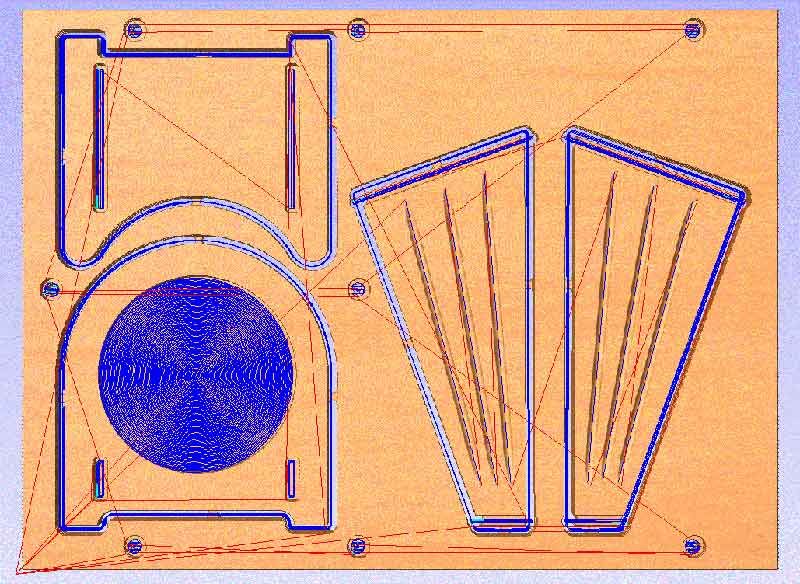

Für das Uhrenprojekt erstelle ich eine Tabelle mit den Übersetzungsverhältnissen und der Anzahl der Zahnradzähne. Mit dem Zahnrad-Tool erhalte ich dann den Teilkreisdurchmesser (PCD) und somit den Achsabstand. Anschließend übertrage ich die Daten in die Aspire-Planansicht, wobei jedes Bauteil auf einer neuen Ebene liegt. Aspire unterstützt Draufsicht und Seitenansicht nicht optimal, daher erstelle ich eine Seitenansicht parallel zur Draufsicht.

Bei den Uhrenprojekten erfolgt die Bearbeitung größtenteils mit 3,15-mm- und 2-mm-Schaftfräsern, mit Profil- und Taschenfräswegen. Vorschubgeschwindigkeit: 2500 mm/min, Eintauchtiefe: 1200 mm, Schnitttiefe: 70 % des Werkzeugdurchmessers (2 mm für einen 3,15-mm-Fräser), Spindeldrehzahl: 16000 U/min.I screw the ply to an 18mm pine spoil board with brass screws. I program in the screws location with 8.5mm 4 deep countersink and 4mm screw hole cut with the 3.15 cutter. In the wine bottle holder project, one uses the fluting too with 4mm ball nose, and the 3.15mm ball nose for the carving.

Ply edges are veneered with 11.5mm wide 0.6mm thick veneer strips, glued with PVA. When set, cut back with a trimming knife and sanded using 150grit sandpaper.

Some projects, I then round the edges with a 3mm radius router. Minimal sanding of the ply surface. Tried using shellac melted in alcohol, with mixed success. In France, one can only buy water-based varnishes, which are a disaster. So now I use Danish Oil – so easy to apply!!

It’s not usually until the projects are completed that you are able to see what you would change if you were to make your project again, but Anthony’s expertise meant that he could see where some of the problem areas might be so he could make a plan in advance…The gear shaft design from the purchased clock plans were inadequate. So, I started from scratch, and now use 5mm threaded bar for the shafts and 10 x 5 x4 ball bearings. The bearings are a little loose on the shaft, so thread seal tape is used to take up the slack. I use 12mm of copper water tube as a casing, which houses bearings either end. The copper tube is dimpled to retain the outer race. The bearings are spaced on the inner race by 6mm of copper tube, drilled out to 5mm. The 5mm nuts bear on the inner race without fouling the outer race.

Another challenge was the clutch mechanism to permit the minute hand to be moved. The trick here was a felt pad (like one you would use under chair legs) glued to a disc, which is bolted to the centre shaft. The disc presses against the centre wheel with a small spring.Coping with a variable amplitude swing of the pendulum which drives the ratchet is a problem. Dick Bipes designed a clever cam mechanism which was too challenging for me. I designed a dual pawl system to drive the ratchet wheel, but it is rather difficult to describe it here.

Operating in an apartment requires attention to the noise levels, and dust abatement. Air cooled spindle motors are a no no. I changed to water cooled spindle and operate in the 60 -70dB level inside a double-glazed room. Water cooled spindles can operate at low speeds, great for drilling I have a 0.75 kw Bag filter, and a rectangular 3-part dust duct – a subject for later discussion!!

We wanted to say a huge thank you to Anthony for taking the time to answer our questions and write up his projects so that we could inspire our community to try something new. Anthony’s hard work has clearly paid off as he has some amazing projects already. Before we let him go, we asked Anthony what plans he had for the future…Jede Menge! Wenn meine Gesundheit und mein Verstand es zulassen! Weinflaschenständer sind tolle Geschenke für Dinnerpartys. Mein Sohn wünscht sich neue Türrahmen; mit den Architektur-Cliparts sollte das ein Kinderspiel sein. Drechseln liegt mir noch nicht so ganz, und Holzgravur sieht faszinierend aus, aber das ist wohl noch zu schwierig für mich. Mal sehen.

Baupläne für solche Uhren gibt es hier: Lisaboyer.com

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen