David Glasco has been interested in woodworking ever since he was a young boy and even though he is a construction-engineer during the day, he continues his passion for woodworking as a hobby in the evenings and on the weekends. Until about two years ago, David carried out most of his projects using traditional wood carving techniques, but after experiencing limited success from trying a number of traditional methods for creating wood inlays, he stumbled across an article on CNC machines for woodworking hobbyist;

„Eins führte zum anderen, und nach etwa zwei bis drei Monaten Recherche war ich bereit, meine eigene CNC-Maschine zu bauen. Ich verbrachte weitere drei Monate mit dem Bau und der Feinabstimmung der Maschine. Bevor ich die Vectric-Software ausprobierte, hatte ich bereits einige verschiedene CAM-Programme getestet. Zuerst kaufte ich das Programm Photo V-Carve und war begeistert von der Möglichkeit, Bilder in Holz oder Corian zu gravieren. Kurz darauf erwarb ich V-Carve Pro und begann, alle Funktionen zu erkunden, beispielsweise die Integration von Photo V-Carve in meine Projekte, die Herstellung von Plaketten und Schildern. Ich habe das Gefühl, dass mir nur meine Fantasie Grenzen setzt. Die Leichtigkeit, mit der ich Photo V-Carve und V-Carve Pro erlernen konnte, spricht für mich Bände über die hervorragende Gestaltung der Software.“Davids neuestes Hobby ist das Einritzen dekorativer Muster in Acrylglas und die Verwendung von Kantenbeleuchtung, um visuell ansprechende Kunstwerke zu schaffen. David hat uns freundlicherweise seine Vorgehensweise anhand eines seiner jüngsten Projekte für eine örtliche Schule erläutert. Hier ist Davids Beitrag:…

Projektbeschreibung:

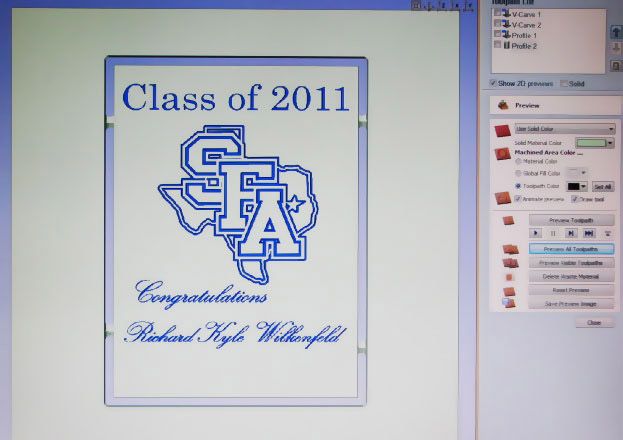

Lichtpaneel-Design und Werkzeugweg-EinrichtungNachdem ich in VCarve Pro die Plattengröße festgelegt hatte, zentrierte ich die Form im 12" x 12" großen Arbeitsbereich. Anschließend konnte ich problemlos eine Kopie des Schullogos als JPEG-Datei importieren und mithilfe des Bitmap-Nachzeichnen-Werkzeugs die Vektoren für die Gravur in Acryl erstellen. Das Bild wurde dann in die Platte eingefügt und angepasst. Danach fügte ich den Text mithilfe der umfangreichen Textbearbeitungsfunktionen hinzu und experimentierte mit verschiedenen Schriftarten, bis ich die passenden gefunden hatte. Der Vorteil von VCarve Pro ist, dass man, solange der Text markiert ist, die verschiedenen Schriftarten durchprobieren kann, bis man die richtige gefunden hat. In diesem Beispiel habe ich zwei verschiedene Schriftarten verwendet, um einen Kontrast zu erzielen, aber das ist natürlich Geschmackssache.Nachdem die Bedienblende mit den verschiedenen Texten und Vektoren bestückt war, richtete ich die Werkzeugwege ein. Dabei nutzte ich ausgiebig die praktische Funktion „Werkzeugweg-Vorschau“, um den Werkzeugweg auf dem Bildschirm zu beurteilen und die optimale Einstellung für das beste Ergebnis zu ermitteln. Beispielsweise experimentierte ich mit 30°- und 60°-Gravierfräsern für Logo und Text. Schließlich entschied ich mich für den 60°-Gravierfräser für beides. Für das Logo wählte ich jedoch einen Profil-Werkzeugweg mit einer Schnitttiefe von 0,05 Zoll. Für den Text wählte ich den V-Carve/Gravier-Werkzeugweg mit einer Starttiefe von 0,02 Zoll und einer Schnitttiefe von 0,05 Zoll. Die gesamte berechnete Maschinenzeit für das Gravieren und Ausschneiden der Bedienblende betrug knapp 23 Minuten.

Herstellung der Leuchtbasis

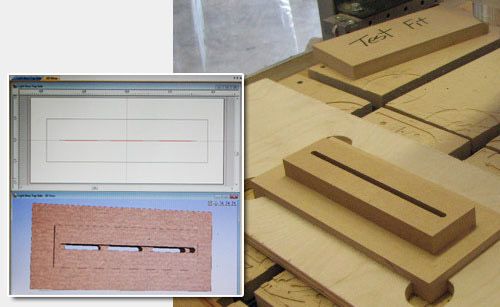

Schritt 1 – Vorbereitung der LeuchtbasisFür dieses Projekt habe ich zwei 19 mm (¾ Zoll) dicke MDF-Platten verleimt und die Basis anschließend mit meiner Tischkreissäge auf die benötigten Maße (in diesem Beispiel 23 x 10 cm) zugeschnitten. Nachdem der Leim getrocknet und die Basis zugeschnitten war, habe ich sie mit VCarve Pro gefräst. Tipp: Bauen Sie sich eine Schablone aus einem Holz- oder MDF-Rest. So können Sie die Unterseite fräsen und die Basis anschließend einfach umdrehen, um die Oberseite zu fräsen. Die Maschineneinstellungen für die X-, Y- und Z-Koordinaten bleiben dabei gleich.

Schritt 2 – Fräsen der Unterseite der LampenbasisIch habe einen MDF-Block in meine vorgefertigte Vorrichtung eingelegt und nach dem Festlegen der X-, Y- und Z-Koordinaten mit einem 6,35 mm (0,25 Zoll) Spiral-Schaftfräser an meiner CNC-Maschine die Aussparung für die LED-Leuchten, die zugehörige Verkabelung und die Bodenplatte gefräst. Die Aussparung muss tief genug sein, um die LED-Leuchten, die Verkabelung und die 3,175 mm (1/8 Zoll) dicke Bodenplatte aufzunehmen. Die von mir gefertigte Leuchtenbasis hat eine Nut, die über die ursprüngliche Aussparung hinausragt. Dies war notwendig, um die von mir gewählte LED-Leuchte und den Kabelbaum aufzunehmen.

Spindeldrehzahl: ca. 18.000–23.000 U/min

Maschinengeschwindigkeit: 1143 mm/min (max. für meine selbstgebaute CNC-Maschine)

Eintauchgeschwindigkeit: 381 mm/min

Schritt 3 – Oberseite der LeuchtenbasisNach dem Fräsen der Unterseite des Sockels nahm ich diesen aus der Vorrichtung, drehte ihn um und spannte ihn wieder ein, um die Oberseite zu fräsen. Diese Konstruktion lässt sich sehr einfach anpassen, am wichtigsten ist jedoch, die LED-Leuchten in ihren Aussparungen zu befestigen. Das verwendete Acrylmaterial ist ca. 5,8 mm dick, die Aussparung 6,4 mm breit, wodurch die Acrylplatte passgenau sitzt. Für die Oberseite verwendete ich zwei verschiedene Fräser: einen 6,4-mm-Schaftfräser zum Fräsen der Aussparungen und zum Ausfräsen der Tasche sowie einen 9,5-mm-Abrundfräser zum Abrunden einer Kante der Oberseite. Die untere Abdeckplatte wurde aus 3,2 mm dickem Sperrholz mit einem 6,4-mm-Schaftfräser gefräst.

Spindeldrehzahl: ca. 18.000–23.000 U/min

Maschinengeschwindigkeit: 114 cm/min. (Maximal für meine selbstgebaute CNC-Maschine)

Eintauchgeschwindigkeit: 15 Zoll/min.

Die Acryl-Lichtplatte

Schritt 1 – Vorbereitung und Einrichtung der Acryl-LichtplatteEs gibt große Unterschiede zwischen Acrylglasplatten, die man beispielsweise im Baumarkt kauft, und solchen, die man bei einem Kunststoffhändler bestellt. Unabhängig davon, woher man die Acrylglasplatten bezieht, kann man einige Maßnahmen ergreifen, um Kratzer beim Umgang und der Bearbeitung zu minimieren. Nachdem ich das Acrylglas erhalten habe, wickle ich es in ein Handtuch, um Kratzer zu vermeiden, bevor ich es verwende. Wenn ich das Material bearbeiten möchte, lege ich zuerst ein Handtuch oder etwas Weiches auf die Werkbank, um das Acrylglas darauf zu legen. Die Acrylglasplatten sind üblicherweise mit einer sehr dünnen Kunststofffolie versehen, die meiner Erfahrung nach keinen ausreichenden Schutz vor Kratzern bietet. Ich entferne die dünne Folie und ersetze sie durch eine robustere Schablonenfolie (ich verwende Oramask Schablonenfolie 813). Diesen Vorgang wiederhole ich für beide Seiten der Platte.Bevor ich das Acrylglas auf den CNC-Schneidetisch lege, achte ich darauf, dass die Tischplatte sauber und frei von Partikeln vorheriger Projekte ist. Ich lege ein altes Mikrofasertuch auf den Schneidetisch und platziere die Acrylglasplatte darauf. Anschließend klemme ich die Platte fest (Hinweis: Falls der Bereich, den Sie einklemmen, Teil des sichtbaren Lichtpanels sein soll, schneiden Sie ein kleines Stück Stoff oder Filz zu und legen Sie es zwischen die Klemme und die Oberfläche des Acrylglases, um Kratzer zu vermeiden). Jetzt können Sie mit dem Schneiden des Acrylglases beginnen.

Schritt 2 – Fräsen von Acrylglas-LichtpanelsWhat I found was cutting acrylic is a lot different than cutting wood or Corian. The problem with cutting acrylic is that if your machine doesn’t move very fast (like mine) you will need to slow your spindle speed way down or you will end up melting the acrylic material. The speeds and feeds I use varies depending on the type of materials I am using. The ballpark starting point would be spindle speed of about 6000 to 8000 rpms with my CNC machine cranked up to 45 to 50 inches per minute.

My recommendation is practice with a couple of pieces until you find your own sweet spot with your machine. While you are practicing cutting the acrylic, keep an eye on your engraving bit for any acrylic material that is melting and sticking to the tip of the bit. You may have to stop and start several times to clean the bit and adjust your feeds and speeds accordingly.Ich verwende Graviermesser von Toolstoday.com. Für Acrylglas sollten Sie ausschließlich ein- oder zweischneidige Gravierfräser verwenden. Zum Ausschneiden von Formen in Acrylglas verwende ich Vollhartmetall-Spiralfräser mit O-Nut, die sowohl aufwärts als auch abwärts schneiden. Denken Sie daran: Je mehr Schneiden Ihr Fräser hat, desto unwahrscheinlicher ist es, dass er sich für Acrylglas eignet.

Beim Gravieren von Acrylglas kann es notwendig sein, mehrere Durchgänge durchzuführen. Dies hängt von der Komplexität Ihres Projekts, der Schnitttiefe usw. ab. In diesem Beispiel habe ich wahrscheinlich drei Durchgänge für alle Gravuren auf der Vorderseite der Platte durchgeführt.

Schritt 3: Fertigstellung und Polieren der Acrylglas-LichtplatteWenn Sie bei Ihrem Acrylteil sehr vorsichtig vorgehen, konzentrieren Sie sich beim Polieren hauptsächlich auf die Kanten. Es gibt zwei grundlegende Methoden: 1) Schleifen, Polieren und Abflammen oder 2) Schleifen und Abflammen. Für dieses Projekt habe ich Methode 1 gewählt und die Kanten mit Schleifpapier der Körnungen 100, 150, 220 und 320 geschliffen (Hinweis: Ich entferne die Schablonenfolie erst, wenn die Kanten zum Polieren vorbereitet sind).

Nach dem Schleifen der Außenkanten poliere ich diese mit einer Polierpaste für Kunststoffe, bevor ich die Schablonenfolie von Vorder- und Rückseite der Platte entferne. Anschließend poliere ich die gesamte Platte von beiden Seiten. Nach dem Polieren verwende ich ein Polierpad mit Kunststoffpolitur.

Schritt 4: Komponenten montierenZuerst bohrte ich ein Loch in die Seite des Sockels, um die Kabel zu den LED-Leuchten zu führen. Ich zentrierte die einzelnen LED-Module über den Schlitzen in der Oberseite des Sockels und fixierte sie mit Heißkleber. Anschließend befestigte ich die Bodenplatte mit vier kleinen Bastelschrauben und klebte vier selbstklebende Eckpads an die Unterseite des Sockels. Jetzt können Sie die Acrylplatte anbringen und die Beleuchtung einschalten.

Die Acrylplatte ist wirklich recht einfach herzustellen und eignet sich hervorragend als Geschenk für jeden Anlass. Insgesamt hat die Vectric-Software die Planung und Fertigung dieses Projekts sehr vereinfacht.

Liste der verwendeten Materialien:

19 mm MDF

30 x 30 cm Acrylplatte

Holzleim

LED-Leuchten

LED-Netzteil

Sprühgrundierung

Sprühlack

Schleifpapier

Polierpads

Polierpaste (für Kunststoff)

Polierpaste (für Kunststoff)

Heißklebepistole & Klebestick

Bastelschrauben

Verwendete Fräser

60-Grad-Gravierfräser

Spiralnutfräser mit O-Nut, Kunststofffräser für Auf- und Abwärtsschnitt0,25 Zoll Aufwärtsschnitt (für Holz)

0,375 Abrundfräser

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen