David Glasco has been interested in woodworking ever since he was a young boy and even though he is a construction-engineer during the day, he continues his passion for woodworking as a hobby in the evenings and on the weekends. Until about two years ago, David carried out most of his projects using traditional wood carving techniques, but after experiencing limited success from trying a number of traditional methods for creating wood inlays, he stumbled across an article on CNC machines for woodworking hobbyist;

Una cosa llevó a la otra y, tras unos dos o tres meses de investigación, estaba listo para construir mi propia máquina CNC. Dediqué otros tres meses a construirla y ajustarla. Antes de probar el software Vectric, había probado varios programas de fabricación asistida por ordenador (CAM). Primero adquirí el programa Photo V-Carve y me enamoré de la posibilidad de tallar imágenes en madera o Corian. Poco después, compré V-Carve Pro y empecé a explorar todas sus funciones, como incorporar Photo V-Carve a mis proyectos, crear placas y letreros... Siento que el único límite es mi imaginación. La facilidad con la que he aprendido a usar Photo V-Carve y V-Carve Pro demuestra lo bien diseñado que está el software.El último interés de David ha sido tallar diseños decorativos en acrílico y utilizar iluminación perimetral para crear una obra de arte visualmente muy atractiva. David ha tenido la amabilidad de explicarnos su método de creación, utilizando uno de sus últimos proyectos para una escuela local. Le damos la palabra a David.…

Descripción del proyecto:

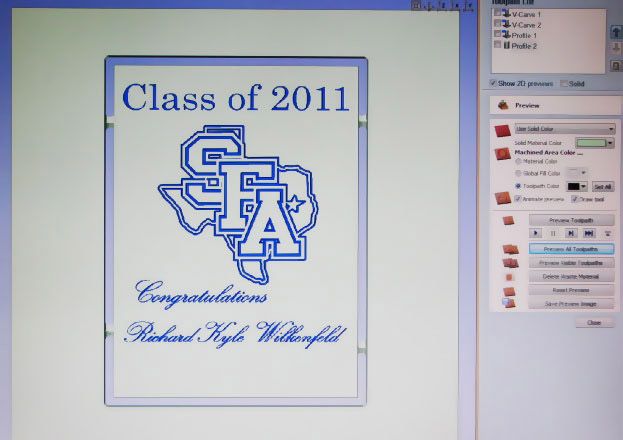

Diseño del panel de luz y configuración de la trayectoria de la herramientaTras decidir el tamaño del panel en VCarve Pro, centré la forma dentro del espacio de trabajo de 30,5 x 30,5 cm (12" x 12") configurado. Luego, importé fácilmente una copia del logotipo de la escuela como archivo JPEG y utilicé la herramienta de trazado de mapa de bits para crear los vectores adecuados para grabar en el acrílico. A continuación, coloqué la imagen en el panel y la redimensioné para que encajara. Después, añadí el texto utilizando las excelentes funciones de edición de texto, experimentando con varias fuentes diferentes hasta encontrar las que me gustaban. La ventaja de VCarve Pro es que, mientras tengas el texto seleccionado, puedes probar con distintas fuentes hasta encontrar la que te guste. En este panel, utilicé dos tipos de letra diferentes para crear contraste, pero esto depende totalmente de los gustos de cada persona.Tras rellenar el panel con los distintos textos y vectores, procedí a configurar las trayectorias de la herramienta. Para ello, utilicé ampliamente la útil función de "vista previa de la trayectoria" para evaluarla en pantalla y determinar qué configuración ofrecería el mejor acabado. Por ejemplo, experimenté con brocas de grabado de 30° y 60° para el logotipo y el texto. Finalmente, seleccioné la broca de 60° para ambos; sin embargo, para el logotipo elegí una trayectoria de perfil con una profundidad de corte de 0,05". Para el texto, opté por la trayectoria de grabado en V con una profundidad inicial de 0,02" y una profundidad de corte de 0,05". El tiempo total de mecanizado calculado para grabar y cortar el panel fue de algo menos de 23 minutos.

Fabricación de la base de luz

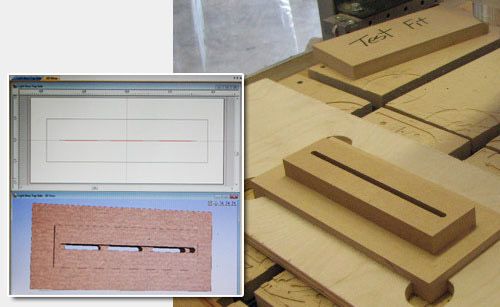

Paso 1 - Preparación de la base del panel de luzPara este proyecto, pegué dos piezas de MDF de ¾ de pulgada y luego corté la base a la dimensión requerida (en este ejemplo, 9” x 4”) usando mi sierra de mesa. Una vez que el pegamento se secó y la base tuvo las dimensiones correctas, usé VCarve Pro para fresar la parte inferior y superior de la base de la lámpara. Consejo útil: fabrica una plantilla con un trozo de madera o MDF. Esto te permitirá fresar la parte inferior y luego voltear fácilmente la base para fresar la parte superior, manteniendo la misma configuración de la máquina para las coordenadas X, Y y Z.

Paso 2 – Fresado de la base de la lámparaColoqué el bloque de MDF en mi plantilla prefabricada y, tras ajustar las coordenadas X, Y y Z, utilicé una fresa de corte ascendente en espiral de 6,35 mm (0,25 pulgadas) en mi máquina CNC para tallar el hueco para las luces LED y el cableado correspondiente, así como para la tapa inferior. Es necesario asegurarse de que la profundidad del hueco sea suficiente para alojar las luces LED y el cableado, además de la tapa inferior de 3,17 mm (1/8 de pulgada). Observará que la base de la luz que fabriqué tiene una ranura que se extiende más allá del hueco original; esto fue necesario para alojar el tipo específico de luz LED que elegí, así como el arnés de cableado.

Velocidad del husillo: Aprox. 18000 - 23000 rpm

Velocidad de la máquina: 114 cm/min (máx. para mi CNC casera)

Velocidad de penetración: 38 cm/min

Paso 3 - Parte superior de la base de la luzTras fresar la base inferior, la retiré de la plantilla, la volteé y la volví a colocar, lista para fresar la parte superior. Este diseño es muy fácil de personalizar, pero lo más importante es fijar las luces LED en sus ranuras. El acrílico utilizado tiene un grosor aproximado de 5,8 mm (0,23 pulgadas) y la ranura mide 6,35 mm (0,25 pulgadas) de ancho, lo que permite un ajuste perfecto del panel. Para la parte superior, utilicé dos fresas distintas: una de 6,35 mm (0,25 pulgadas) para cortar las ranuras y el hueco, y una de redondeo de 9,5 mm (0,375 pulgadas) para redondear un borde. La placa inferior se cortó de un contrachapado de 3,17 mm (0,125 pulgadas) con una fresa de 6,35 mm (0,25 pulgadas).

Velocidad del husillo: Aprox. 18000 - 23000 rpm

Velocidad de la máquina: 45 pulgadas/min. (máx. para mi CNC casera)

Velocidad de penetración: 15 pulgadas/min.

El panel de luz acrílico

Paso 1 - Preparación y configuración del panel de luz acrílicoHay muchas diferencias entre los paneles acrílicos que se compran, por ejemplo, en una ferretería, y los que se pueden pedir a un proveedor de plásticos. Independientemente de dónde se consigan las láminas de acrílico, existen medidas que se pueden tomar para minimizar los arañazos durante su manipulación y mecanizado. Tras obtener el material acrílico, lo envuelvo en una toalla para minimizar cualquier arañazo antes de usarlo. Cuando estoy listo para usarlo, extiendo una toalla o algo suave sobre la mesa de trabajo para colocar el acrílico. Los paneles acrílicos suelen venir con una cubierta de plástico muy fina, y he comprobado que esta cubierta de fábrica no ofrece una protección suficiente contra los arañazos. Retiro el plástico fino y lo reemplazo con una lámina para plantillas más resistente (uso la lámina para plantillas Oramask 813). Repito el mismo procedimiento en ambos lados del panel.Me aseguro de que, antes de colocar el acrílico en la mesa de corte CNC, la superficie esté limpia y libre de partículas de proyectos anteriores. Uso un paño de microfibra viejo que extiendo sobre la mesa de corte y luego coloco la lámina de acrílico encima. A continuación, sujeto firmemente la lámina de acrílico con una abrazadera (nota: si la zona que se sujeta forma parte del panel de luz visible, corte un pequeño trozo de tela o fieltro para colocarlo entre la abrazadera y la superficie del acrílico y así minimizar los arañazos). Ahora ya puede cortar el acrílico.

Paso 2 - Fresado de paneles de luz de acrílicoWhat I found was cutting acrylic is a lot different than cutting wood or Corian. The problem with cutting acrylic is that if your machine doesn’t move very fast (like mine) you will need to slow your spindle speed way down or you will end up melting the acrylic material. The speeds and feeds I use varies depending on the type of materials I am using. The ballpark starting point would be spindle speed of about 6000 to 8000 rpms with my CNC machine cranked up to 45 to 50 inches per minute.

My recommendation is practice with a couple of pieces until you find your own sweet spot with your machine. While you are practicing cutting the acrylic, keep an eye on your engraving bit for any acrylic material that is melting and sticking to the tip of the bit. You may have to stop and start several times to clean the bit and adjust your feeds and speeds accordingly.Utilizo cuchillas de grabado que compré en Toolstoday.com. Solo se deben usar brocas de grabado de una o dos ranuras al grabar acrílico. Para cortar formas en acrílico, uso fresas de carburo sólido con ranura en espiral en forma de "O", para corte ascendente y descendente de plástico. Recuerda que cuantas más ranuras tenga la broca, menos probable es que funcione en acrílico.

Puede ser necesario realizar más de una pasada al grabar el acrílico. Esto dependerá de la complejidad del proyecto, la profundidad de corte, etc. En este ejemplo, probablemente realicé tres pasadas para todo lo grabado en la parte frontal del panel.

Paso 3: Acabado y pulido del panel de luz acrílicoSi tiene mucho cuidado con su pieza de acrílico, la mayor parte del esfuerzo durante el pulido se concentrará en los bordes. Existen dos métodos básicos: 1) Lijado, pulido y abrillantado, o 2) Lijado y pulido con llama. Para este proyecto, elegí el método 1 y lijé los bordes con lija de grano 100, 150, 220 y 320 (Nota: No retiro la película protectora hasta que los bordes estén listos para pulir).

Después de lijar los bordes exteriores, los pulo con un compuesto para pulir plásticos antes de retirar la película protectora de la parte frontal y posterior del panel. Luego, procedo a pulir todo el panel por ambos lados. Una vez finalizado el pulido, utilizo una almohadilla con pulimento para plásticos.

Paso 4: Instalación de componentesPrimero, perforé un orificio en el lateral de la base para pasar el cable a las luces LED. Centré cada módulo LED sobre las ranuras que había cortado en la parte superior de la base y los fijé con una pistola de pegamento caliente. A continuación, instalé el panel inferior con cuatro tornillos pequeños y coloqué cuatro almohadillas adhesivas en las esquinas de la base. Ahora ya puedes instalar el panel acrílico y encender las luces.

El panel acrílico es bastante sencillo de hacer y un bonito regalo para cualquier ocasión. En general, el software Vectric simplificó mucho el diseño y la fabricación de este proyecto.

Lista de materiales utilizados:

MDF de ¾”

Panel acrílico de 12” x 12”

Cola para madera

Luces LED

Fuente de alimentación para luces LED

Imprimación en aerosol

Pintura en aerosol

Papel de lija

Almohadillas para pulir

Compuesto para pulir (para plástico)

Compuesto para pulir (para plástico)

Pistola de pegamento y barra de pegamento

Tornillos para manualidades

Brocas para fresadora utilizadas

Broca de grabado de 60 grados

Broca espiral 'O' para fresadora de corte ascendente y descendente de plásticoFresa de corte ascendente de 0,25 pulgadas (para madera)

Fresa de redondeo de 0,375 pulgadas

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrado en Inglaterra Número 05382596

Número de IVA GB115123072

Política de privacidad |

Política de cookies |

Términos y condiciones