Für unsere Fallstudie dieses Monats haben wir uns mit Andrew Coholic in Verbindung gesetzt, um mit ihm über sein erstes Jahr mit CNC-Technologie und der Vectric-Software zu sprechen.

Im Artikel erfahren wir mehr über Andrews lebenslange Leidenschaft für die Holzbearbeitung, wie sie ihn zur Selbstständigkeit geführt hat und wie er schließlich mit CNC in Berührung kam. Andrew teilt anschließend freundlicherweise weitere Details zu zehn seiner Projekte mit uns und zeigt so seine Entwicklung im vergangenen Jahr.

„Ich bin im Umfeld der Schreinerei meines Vaters aufgewachsen, was bedeutete, dass ich schon sehr früh mit der Holzbearbeitung begann. Ich erinnere mich, dass ich mit sechs oder sieben Jahren schon mein eigenes Spielzeug bastelte. Als ich Anfang meiner Teenagerjahre war, half ich meinem Vater in den Sommermonaten ganztägig und im restlichen Jahr an den Wochenenden. Ich bin mein ganzes Leben lang mit der Holzbearbeitung in Berührung gekommen!“„Obwohl ich mich in diesem Bereich bereits auskannte, kam ich erst während meines Studiums am Conestoga College (Woodworking Centre, Ontario, Kanada) zwischen 1992 und 1995 mit der CNC-Technologie in Berührung; damals war ich Anfang 20. Wir führten zu dieser Zeit einfache 2D-Bearbeitungen von Blechmaterialien und einige Massivholzbearbeitungen durch (mit einer Wadkin-Maschine mit festem Kopf und beweglichem Tisch). Ich erinnere mich noch gut an die Erstellung der CAD-Zeichnungen, die Umwandlung in G-Code und das manuelle Debuggen usw. Das war sehr zeitaufwendig und schwierig zu erlernen, aber ich war vom CNC-Virus infiziert und wusste, dass ich diese Technologie eines Tages in meinem eigenen Unternehmen einsetzen würde.“„Erst vor etwa zwei Jahren begann ich ernsthaft über die Anschaffung einer CNC-Fräse für mein Unternehmen nachzudenken. Damals machte ich mir jedoch mehr Gedanken um die Software, da mir klar war, dass die Maschine allein nutzlos sein würde. Ich sprach mit anderen Besitzern und Verkäufern über die Art der Arbeiten, die ich ausführen wollte, und welche Software am besten zu mir passen würde. Schließlich wurde mir die Aspire-Software von Vectric empfohlen, die ich mir ansah und dann zusammen mit der Shopbot BT48 Alpha-Fräse erwarb. Ich habe beide Produkte im vergangenen Jahr, seit ich die Maschine besitze, ausschließlich verwendet.“„Die Aspire-Software von Vectric vereinfacht das Entwerfen von Projekten und das Generieren von Werkzeugwegen für meine Zwecke (viele 3D-Möbelteile und andere Holzkomponenten) enorm. Außerdem lassen sich die Dateien sehr einfach bearbeiten und anpassen, um Teile während der Arbeit zu ändern. Je mehr ich Aspire nutze, desto mehr schätze ich die Möglichkeiten. Ich habe zwar noch viel zu lernen, aber in der Zeit, in der ich die Software nutze, waren über 90 % der Zeit produktiv und haben mir Aufträge eingebracht. Ohne Aspire könnte ich die komplexen 3D-Formen, die ich erstelle, sicherlich nicht so einfach und schnell erstellen.“

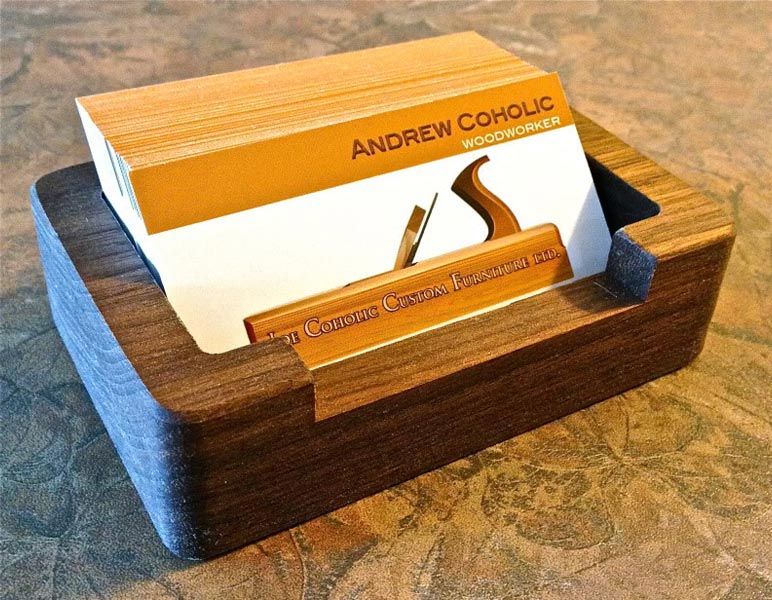

Unten sehen Sie eine Auswahl von 10 Projekten, die Andrew in seinem ersten Jahr mit Aspire und seinem ShopBot erstellt hat. Sie sind chronologisch geordnet und dokumentieren seine Fortschritte. Er hat sowohl berufliche Projekte als auch private Vorhaben genutzt, um die Technologie optimal auszuschöpfen.

KinderstuhlDieses Kinderstuhlprojekt war ursprünglich für Andrews Sohn gedacht. Nachdem er den Entwurf fertiggestellt hatte, modifizierte er ihn weiter, um ihn für Babys, Kleinkinder und Kinder im Vorschulalter geeignet zu machen. Der Stuhl besteht aus 12 mm starkem baltischem Birkenholz und wird durch Zusammendrücken und anschließendes Einschieben von Rückenlehne und Sitzfläche durch die Seiten montiert – ganz ohne Werkzeug!

Ein paar Schilder

Nachdem Andrew seine neue Maschine bekommen hatte, gab er zu, dass es „unvermeidlich“ sei, ein paar Schilder herzustellen, und fertigte daraufhin eine Reihe toller Muster an. Das Schild links ist aus westlicher Rotzeder gefertigt und wurde für einen Kunden aus der Region hergestellt. Es ist 2,5 cm dick, 76 cm breit und 46 cm hoch und hat eine Sikens Cetol-Oberfläche. Andrew gibt zu, dass er (noch) kein Schilderhersteller ist, aber er hat bei der Arbeit an diesen Projekten viel gelernt.

Womit verdient man seinen Lebensunterhalt?Andrew erzählt uns anschließend mehr über ein Projekt, das er regelmäßig durchführt. Dabei handelte es sich um den Bau von Einbauschränken entlang einer 8,5 Meter breiten und 2,7 Meter hohen Wand mit einem zentralen Kamin. Das professionelle Ergebnis umfasst auch LED-Beleuchtung in den Schränken, die über einen ferngesteuerten Dimmer/Ein-/Ausschalter bedient werden kann, sowie 16 Massivholztabletts mit selbstschließenden Auszügen hinter den Türen.

Besonders beeindruckend ist, dass Andrew dieses Projekt innerhalb von nur drei Wochen komplett selbst gebaut, fertiggestellt, montiert und installiert hat!

Zurück zu den Stühlen

Nach seinen bisherigen Fortschritten beschloss Andrew, sich wieder dem Stuhlbau zu widmen und ein bestehendes Design an die Bedürfnisse von sich und seiner Frau anzupassen. Anschließend erweiterte er diese Kollektion um sechs Stühle, passend zu einem Tisch, den er ebenfalls für einen langjährigen Kunden angefertigt hatte.Die Herstellung jedes Stuhls dauerte etwa vier Stunden, eine Produktionszeit, die er inzwischen auf nur noch zwei Stunden verkürzen konnte; eine Stunde davon für die CNC-Bearbeitung (30 Minuten für die Sitzfläche, 30 Minuten für die restlichen Teile, inklusive Einrichtung, Bearbeitungszeit und Werkzeugwechsel). Dadurch kann er mehr Stühle pro Stunde fertigen und sie günstiger verkaufen. Die fertigen Stücke bestehen aus massiver Birke und werden vor dem Verkauf gebeizt und lackiert.

Empfangstresen und Schild

Andrews Portfolio erweiterte sich, als er einen Empfangstresen und ein Schild für einen Freund anfertigte, der in seiner Heimatstadt eine neue Physiotherapiepraxis eröffnete.

Dieser Tresen wurde vollständig aus Ahornfurnier und Massivholz (Tischplatten, Kanten, Schubladen usw. massiv, die Giebelseiten zu 3/4 furniert) mit einer dunklen Walnussbeize gefertigt.

Das Logo auf der Vorderseite des Schreibtisches wurde eingescannt und in Aspire importiert. Anschließend wurden mit Aspire die Werkzeugwege generiert, um das Design aus 19 mm MDF auszuschneiden. Die Montage erfolgte mit Heißkleber.

Namensschilder für KinderboxenNach dem Projekt mit dem Empfangstresen wurde Andrew gebeten, in der Kita seines Sohnes eine Vorführung seiner Werkstatt zu geben. 30 Kinder im Alter von 4 bis 8 Jahren besuchten ihn für anderthalb Stunden.

Für diesen Anlass schnitt er Teile für die Kinder aus, die sie dann in der Kita zu einer kleinen Schachtel zusammenbauen und bemalen konnten. Auf der Vorderseite jeder Schachtel war ihr Name eingraviert. Um den Zusammenbau so einfach wie möglich zu gestalten, achtete Andrew darauf, dass Boden, Seiten und Vorder-/Rückseite passgenau zusammenpassten, sodass kein Werkzeug benötigt wurde.

Rutsche

Nachdem Andrew von einem Freund eine Little Tikes-Plastikrutsche bekommen hatte, die für seinen Sohn zu groß war, beschloss er, selbst eine zu bauen. Unglaublich, aber wahr: Nur eine Stunde nach seiner Ankunft in der Werkstatt war die Rutsche fertig und konnte mit nach Hause genommen werden!Er entwarf die Seiten der Rutsche beim Frühstück und schnitt sie dann in nur 6 Minuten aus 12,7 mm dickem baltischem Sperrholz aus. Die Stufen und die Rutsche sind in 9,5 mm dickem Sperrholz eingelassen. Um dem Ganzen den letzten Schliff zu geben und es etwas stilvoller zu gestalten, überzog Andrew die Rutsche mit einer Schicht schwarzem, formbeständigem Formica. Die Rutsche wurde mit Titebond III verklebt, wobei die Unterseite der Verbindungen für zusätzliche Stabilität mit Titebond HighPur versäubert wurde.

Die Entscheidung für Weihnachten fiel ihm leicht.

Nachdem wir unser kostenloses Monatsprojekt „Candy Duet“ veröffentlicht hatten, fertigte Andrew zehn Stück als Geschenke für seine Nachbarn, Freunde und Familie an. Fünf der Designs wurden aus Kirschholz und fünf weitere aus Walnussholz gefertigt. Er bearbeitete die Teile mit einer höheren Vorschubgeschwindigkeit als in den Projektanleitungen empfohlen, um die Fertigstellung zu beschleunigen.

MehrsitzbankFür sein nächstes Projekt wollte Andrew etwas für eine Messe entwerfen. Er wünschte sich etwas Rustikales und erinnerte sich an eine schöne Kirschholzplatte, die er im Vorjahr erworben hatte. Die Platte war 6,35 cm dick und 3,05 m x 61 cm groß. Nachdem sie vollständig getrocknet war, beschloss er, daraus eine Bank zu bauen. Andrew schnitzte drei Sitzflächen in die nun 1,83 m lange Sitzfläche und bearbeitete die Konturen anschließend von Hand. Um die Maserung und die Farbe des Kirschholzes hervorzuheben, behandelte er das Stück mit klarem dänischem Öl und einem seidenmatten, katalysierten Lack.

Esszimmerstühle

Eines von Andrews jüngsten Projekten umfasste weitere Überarbeitungen seines bereits beliebten Stuhldesigns. Diesmal fertigte er acht Stühle an, passend zu einem weiteren Esstisch, den er gerade baut.Er skizzierte den Entwurf des neuen Stuhls auf Papier und Sperrholz, um die Proportionen festzulegen, und setzte das Design anschließend in Aspire um. Die Rückenlehne ist eine komplexe Kurve, die sich sowohl seitlich als auch von oben nach unten schwingt und den äußeren Profilen folgt, wobei der Radius auf der Rückseite übereinstimmt. Nach mehreren Anpassungen des Designs entschied er sich für einen finalen Prototyp, den er nun seinem Kunden zur Genehmigung vorlegt. Die Fertigung eines Stuhls dauert etwa 5 Stunden, inklusive 1,5 Stunden CNC-Bearbeitung und 3,5 Stunden für die Endbearbeitung, Montage, das Schleifen und die Lackierung (eine Schicht Öl und vier Schichten Lack).

Wir haben Andrews Entwicklung im vergangenen Jahr mit großem Interesse verfolgt und danken ihm herzlich dafür, dass er sich die Zeit genommen hat, seine Erfahrungen mit uns zu teilen. Wir sind gespannt, was er 2013 und darüber hinaus noch alles entwickeln wird.

Weitere Informationen zu Andrews Projekten finden Sie im Vectric-Forum in den Beiträgen des Nutzers „ajcoholic“. Er hat außerdem alle seine Projekte im ShopBot-Forum detaillierter dokumentiert.Nachfolgend sind einige Bilder von weiteren Projekten zu sehen, die Andrew erstellt hat, um die Software besser kennenzulernen und verschiedene Bedürfnisse in seinem Zuhause und seinem Unternehmen zu erfüllen.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen