Para el caso práctico de este mes, contactamos con Andrew Coholic para hablar sobre su primer año utilizando tecnología CNC y el software Vectric.

En el artículo, descubrimos más sobre la pasión de Andrew por la carpintería, cómo esta le ha llevado a dirigir su propio negocio y, finalmente, cómo se inició en el mundo del CNC. Andrew comparte amablemente con nosotros más detalles sobre diez de sus proyectos, mostrando su evolución durante el último año.

Me crié en el entorno del taller de carpintería de mi padre, lo que significó que empecé a trabajar la madera desde muy pequeño. Recuerdo que ya fabricaba mis propios juguetes a los 6 o 7 años. Al llegar a la adolescencia, mi padre me tenía ayudándole a tiempo completo durante los meses de verano y los fines de semana durante el resto del año. ¡He estado expuesto a la carpintería toda mi vida!A pesar de mi familiaridad con este campo, no conocí la tecnología CNC hasta que me matriculé en el Centro de Carpintería del Conestoga College, en Ontario, Canadá, entre 1992 y 1995; entonces tenía poco más de veinte años. En aquel entonces realizábamos mecanizado 2D básico de tableros y algo de mecanizado de madera maciza (con una máquina Wadkin de cabezal fijo y mesa móvil). Recuerdo el proceso de crear los dibujos CAD, convertirlos a código G y la depuración manual, etc. Era un proceso muy laborioso y difícil de aprender; sin embargo, me picó el gusanillo y supe que algún día incorporaría esta tecnología a mi propio negocio.Hace apenas dos años comencé a considerar seriamente la compra de una fresadora CNC para mi negocio, pero en ese momento me preocupaba más el software, ya que sabía que la máquina por sí sola no me serviría de nada. Hablé con otros propietarios y vendedores sobre el tipo de trabajo que quería realizar y qué software se adaptaría mejor a mis necesidades. Finalmente, me recomendaron que echara un vistazo al software Aspire de Vectric, lo cual hice, y luego lo compré junto con la fresadora Shopbot BT48 Alpha. He utilizado ambos productos exclusivamente durante el último año que he tenido la máquina.El software Aspire de Vectric simplifica enormemente el diseño de proyectos y la generación de trayectorias de herramientas para el trabajo que necesito (gran cantidad de piezas de muebles en 3D y otros componentes de madera). Además, es muy fácil modificar y manipular los archivos para cambiar las piezas mientras trabajo. Cuanto más uso Aspire, más aprecio lo que puede hacer por mí. Todavía tengo mucho que aprender, pero en el tiempo que llevo usando el software, diría que más del 90 % ha sido un esfuerzo productivo que me ha generado trabajo. Sin Aspire, estoy seguro de que no podría crear las complejas formas 3D que hago con tanta facilidad ni rapidez.

A continuación, puedes ver una selección de 10 de los proyectos que Andrew ha creado con Aspire y su ShopBot durante su primer año. Estos se muestran en orden cronológico y documentan su progreso mediante una combinación de proyectos laborales y personales que le han ayudado a sacar el máximo partido a la tecnología.

Silla infantilEste proyecto de silla infantil se creó originalmente para el hijo de Andrews. Tras finalizar el diseño, lo modificó para adaptarlo a bebés, niños pequeños y niños en edad preescolar. La silla está hecha de abedul báltico de 12 mm y se ensambla a presión, deslizando el respaldo y el asiento por los laterales. ¡No se necesitan herramientas!

Algunos letreros

Tras adquirir su nueva máquina, Andrew admitió que era inevitable que produjera algunos letreros y creó varios ejemplos excelentes. El letrero de la izquierda está hecho de cedro rojo occidental y se creó para un cliente local. La pieza mide 2,5 cm de grosor x 76 cm x 46 cm y tiene un acabado Sikens Cetol. Andrew admite que aún no es rotulista, pero aprendió mucho trabajando en estos proyectos.

¿De qué vivo?Andrew nos cuenta más sobre un proyecto que realiza habitualmente. Este proyecto consistió en la creación de armarios empotrados a lo largo de una pared de 8,5 metros de ancho por 2,7 metros de alto, con una chimenea como pieza central. El resultado profesional también incluye iluminación LED dentro de los armarios, conectada a un regulador/encendido remoto, así como 16 bandejas de madera maciza con guías de cierre automático tras las puertas.

Lo que hace este trabajo aún más impresionante es que Andrew lo construyó, lo terminó, lo ensambló y lo instaló él solo en tan solo 3 semanas.

Volviendo a las sillas

Tras el éxito de Andrew, decidió retomar la fabricación de sillas, modificando un diseño existente para adaptarlo a sus necesidades y las de su esposa. Posteriormente, amplió esta colección a 6 piezas para complementar una mesa que también fabricó para un cliente habitual.Cada silla requería aproximadamente 4 horas de fabricación, un tiempo de producción que ahora ha logrado reducir a tan solo 2 horas; una hora para el mecanizado CNC (30 minutos para dar forma al asiento, 30 minutos para las piezas restantes, incluyendo la preparación, el tiempo de corte y los cambios de broca). Gracias a esto, puede fabricar más sillas por hora y venderlas a un menor precio. Las piezas terminadas están hechas de abedul macizo y se tiñen y lacan antes de su venta.

Mostrador de recepción y letrero

El portafolio de Andrew se amplió aún más cuando creó un mostrador de recepción y un letrero para un amigo que inauguraba una nueva clínica de fisioterapia en su ciudad.

Este mostrador se fabricó íntegramente con chapas y madera maciza de arce duro (tableros, cantos, cajones, etc., de madera maciza, con los hastiales chapados en 3/4) con un tinte nogal oscuro.

El logotipo que se ve en la parte frontal del escritorio se escaneó en Aspire, que luego se utilizó para generar las trayectorias de corte para recortar el diseño en MDF de ¾ de pulgada. Posteriormente, se ensambló con poliuretano termofusible.

Placas de identificación para cajas infantilesTras el proyecto del mostrador de recepción, le pidieron a Andrew que hiciera una demostración de su taller para la guardería de su hijo. Treinta niños de entre 4 y 8 años visitaron su taller durante una hora y media.

Para la ocasión, decidió recortar piezas para que los niños las ensamblaran en una cajita y la pintaran en la guardería. Cada caja tenía su nombre grabado en la parte frontal, y para facilitar el montaje, Andrew se aseguró de que la base, los laterales y la parte frontal/trasera encajaran perfectamente, sin necesidad de herramientas.

Tobogán

Después de recibir un tobogán de plástico Little Tikes de un amigo que era demasiado grande para su hijo, Andrew decidió fabricar uno propio. ¡Increíblemente, solo tardó una hora en tenerlo listo para llevar a casa!Diseñó los laterales del tobogán durante el desayuno y luego los cortó en madera contrachapada de abeto báltico de ½" en solo 6 minutos. Los escalones y el tobogán están colocados a 3/8". Para darle un toque final y un poco de estilo, Andrew cubrió el tobogán con una capa de Formica negra de grado postformado. La pieza se ensambló con Titebond III y Titebond HighPur para reforzar la parte inferior de las juntas.

Decidir qué hacer para Navidad fue fácil

Después de publicar nuestro proyecto gratuito del mes, Candy Duet, Andrew creó diez como regalos para sus vecinos, amigos y familiares. Cinco de los diseños se cortaron en cerezo y otros cinco en nogal. Mecanizó las piezas con una velocidad de avance mayor a la recomendada en los tutoriales del proyecto para terminarlas más rápido.

Banco de varios asientosPara su siguiente proyecto, Andrew quería crear algo que pudiera exhibir en una feria. Buscaba algo rústico y recordó que el año anterior había conseguido una bonita tabla de cerezo que podía usar. La tabla medía 6,35 cm de grosor, 3,05 m x 61 cm y, ahora que estaba completamente seca, decidió usarla para crear un banco. Andrew talló tres asientos en la tabla, que ahora mide 1,83 m de largo, y luego talló y lijó a mano los contornos. Para realzar la veta y el color del cerezo, Andrew aplicó aceite danés transparente y una laca catalizada satinada.

Sillas de comedor

Uno de los proyectos más recientes de Andrew incluyó nuevas revisiones de su ya popular diseño de silla. Esta vez ha decidido hacer un conjunto de 8 sillas para acompañar otra mesa de comedor que está fabricando.Esbozó el diseño de la nueva silla en papel y madera contrachapada para determinar sus proporciones y luego procedió a crear el diseño en Aspire. El respaldo presenta una curva compleja, que se extiende tanto de lado a lado como de arriba a abajo, siguiendo los perfiles exteriores y manteniendo el radio correspondiente en la parte posterior. Tras ajustar el diseño con frecuencia, se decidió por un prototipo final que ahora presentará a su cliente para su aprobación. Cada unidad requiere aproximadamente 5 horas para su fabricación, incluyendo 1,5 horas de mecanizado CNC y 3,5 horas para el acabado (una capa de aceite y cuatro de laca).

Hemos disfrutado siguiendo la evolución de Andrew durante el último año y le agradecemos que haya dedicado su tiempo a compartir su experiencia con nosotros. Estamos ansiosos por ver qué producirá en 2013 y en adelante.

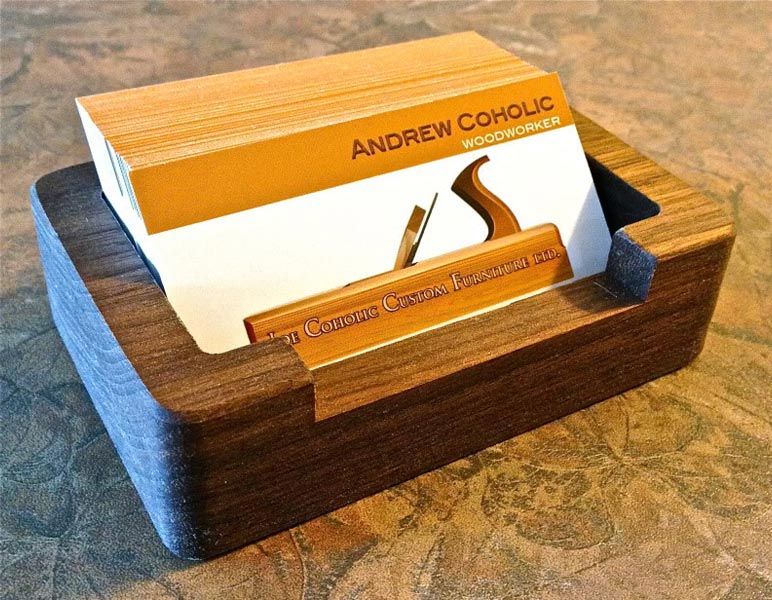

Puedes leer más sobre los proyectos de Andrew en el foro de Vectric, en las publicaciones del usuario 'ajcoholic'. También ha documentado todos sus proyectos con mayor detalle en el foro de ShopBot.A continuación se muestran algunas imágenes de otros proyectos que Andrew ha creado para ayudarle a aprender el software y resolver diversas necesidades en su hogar y negocio.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrado en Inglaterra Número 05382596

Número de IVA GB115123072

Política de privacidad |

Política de cookies |

Términos y condiciones