Per il case study di questo mese abbiamo contattato Andrew Coholic per parlare del suo primo anno di utilizzo della tecnologia CNC e del software Vectric.

Nell'articolo scopriamo di più sulla passione di Andrew per la lavorazione del legno, che dura da una vita, su come lo ha portato a gestire la propria attività e, infine, su come ha scoperto il CNC. Andrew condivide poi con noi maggiori dettagli su dieci dei suoi progetti, illustrando il suo percorso di crescita nell'ultimo anno.

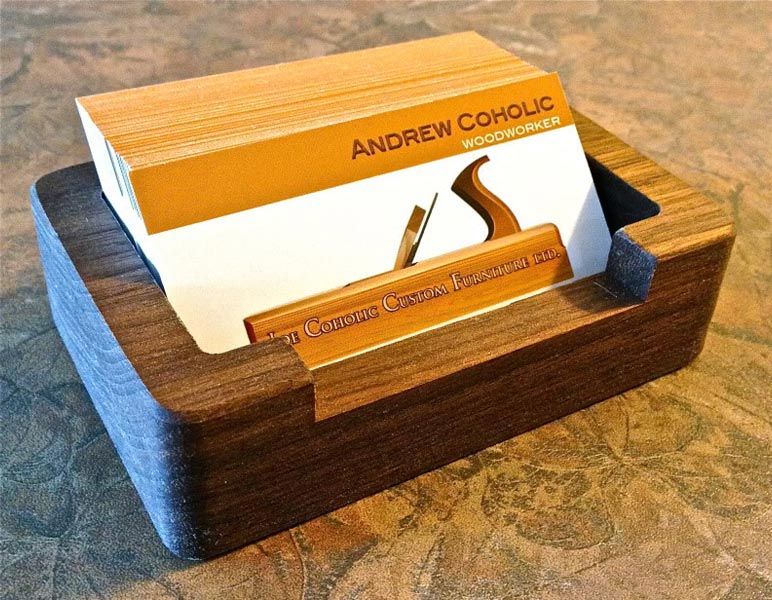

"Sono cresciuto nell'ambiente dell'attività di falegnameria artigianale di mio padre, il che significa che ho iniziato a lavorare il legno in tenera età. Ricordo che costruivo i miei giocattoli già a 6 o 7 anni. Quando ero adolescente, mio padre mi faceva aiutare a tempo pieno nei mesi estivi e nei fine settimana per il resto dell'anno. Sono stato esposto alla lavorazione del legno per tutta la vita!"Nonostante la mia familiarità con questo campo, ho scoperto la tecnologia CNC solo quando mi sono iscritto all'università (al Woodworking Centre del Conestoga College, in Ontario, Canada) tra il 1992 e il 1995; all'epoca avevo poco più di 20 anni. A quel tempo eseguivamo lavorazioni 2D rudimentali di lamiere e alcune lavorazioni di legno massello (utilizzando una macchina Wadkin a testa fissa e tavola mobile). Ricordo il processo di creazione dei disegni CAD, la loro conversione in GCode e il debug manuale, ecc. Era molto dispendioso in termini di tempo e difficile da imparare, tuttavia, il problema era stato risolto e sapevo che un giorno avrei integrato questa tecnologia nella mia attività."Solo circa due anni fa ho iniziato a valutare seriamente l'acquisto di un router CNC per la mia attività, ma all'epoca ero più preoccupato per il software, perché sapevo che la macchina da sola non sarebbe stata di alcuna utilità. Ho parlato con altri proprietari e venditori del tipo di lavoro che volevo svolgere e di quale fosse il software più adatto alle mie esigenze. Alla fine mi è stato consigliato di provare il software Aspire di Vectric, cosa che ho fatto, e poi l'ho acquistato insieme al router Shopbot BT48 Alpha. Ho utilizzato entrambi questi prodotti esclusivamente nell'ultimo anno in cui ho posseduto la macchina.""Il software Aspire di Vectric semplifica notevolmente la progettazione e la generazione di percorsi utensile per il lavoro per cui ne ho bisogno (molti componenti di mobili 3D e altri componenti in legno). Inoltre, è molto facile modificare e manipolare i file per cambiare le parti mentre lavoro. Più uso Aspire, più apprezzo ciò che può fare per me. Ho ancora molto da imparare, ma nel tempo in cui ho utilizzato il software direi che oltre il 90% è stato produttivo e ha generato lavoro. Senza Aspire, sono sicuro che non sarei in grado di creare le complesse forme 3D che realizzo con la stessa facilità e rapidità."

Di seguito puoi vedere una selezione di 10 progetti che Andrew ha creato con Aspire e il suo ShopBot durante il suo primo anno. Sono mostrati in ordine cronologico e documentano i suoi progressi utilizzando una combinazione di progetti di lavoro e attività personali per aiutarlo a imparare a sfruttare al meglio la tecnologia.

Sedia per bambiniQuesto progetto di sedia per bambini è stato originariamente realizzato per il figlio di Andrews. Dopo aver completato il progetto, ha continuato a modificarlo per adattarlo a neonati, bambini piccoli e bambini piccoli. La sedia è realizzata in betulla baltica da 12 mm e si assembla premendo, quindi facendo scorrere lo schienale e la seduta lungo i lati, senza bisogno di attrezzi!

Poche insegne

Dopo aver ricevuto la sua nuova macchina, Andrew ha ammesso che era "inevitabile" produrre alcune insegne e ha continuato a creare diversi ottimi campioni. L'insegna a sinistra è realizzata in cedro rosso occidentale ed è stata creata per un cliente locale. Il pezzo misura 2,5 cm di spessore x 76,2 cm x 45,7 cm e vanta una finitura Sikens Cetol. Andrew ammette di non essere (ancora) un produttore di insegne, ma ha imparato molto lavorando a questi progetti.

Cosa paga le bolletteAndrew continua a raccontarci di più su un progetto a cui è abituato quotidianamente. Questo progetto prevedeva la creazione di mobili a muro lungo una parete larga 8,5 metri e alta 2,7 metri, con un camino centrale. Il risultato professionale include anche l'illuminazione a LED all'interno dei mobili, tutti collegati a un dimmer/accensione/spegnimento remoto, oltre a 16 vassoi in legno massello su guide autochiudenti dietro le ante.

Ciò che rende questo lavoro ancora più impressionante è che Andrew ha costruito, rifinito, assemblato e installato questo progetto da solo in 3 settimane!

Ritorno alle sedie

Sulla scia dei progressi compiuti finora, Andrews ha deciso di tornare a realizzare sedie, modificando un modello esistente per adattarlo a sé e a sua moglie. Ha poi ampliato questa collezione a 6 pezzi per completare un tavolo che ha realizzato anche per un suo cliente di lunga data.Ogni sedia ha richiesto circa 4 ore di lavorazione, un tempo di produzione che ora è riuscito a ridurre a sole 2 ore: un'ora per la lavorazione CNC (30 minuti per modellare la seduta, 30 minuti per le parti rimanenti, inclusi montaggio, taglio e cambio punte). Grazie a questo, può produrre più sedie all'ora e venderle a un costo inferiore. I pezzi finiti sono realizzati in betulla massello e vengono tinti e laccati prima di essere venduti.

Banco reception e insegna

Il portfolio di Andrew si è ulteriormente ampliato quando ha creato un banco reception e un'insegna per un amico che stava aprendo una nuova clinica di fisioterapia nella sua zona.

Questa scrivania è stata realizzata interamente in acero massello impiallacciato e massello (piani, bordi, cassetti, ecc. massello, con i frontoni impiallacciati per 3/4) con una tinta noce scuro.

Il logo che vedete sulla parte anteriore della scrivania è stato scansionato in Aspire, che è stato poi utilizzato per generare i percorsi utensile per ritagliare il disegno utilizzando MDF da ¾. È stato poi assemblato utilizzando poliuretano termofusibile.

Targhette per scatole per bambiniIn seguito al progetto della reception, ad Andrew è stato chiesto di tenere una dimostrazione del suo laboratorio per l'asilo nido di suo figlio. Questo progetto prevedeva la visita di 30 bambini di età compresa tra 4 e 8 anni per un'ora e mezza.

Per l'occasione, ha deciso di ritagliare dei pezzi per i bambini, che avrebbero poi potuto assemblare in una piccola scatola e dipingere all'asilo. Sulla parte anteriore di ogni scatola era inciso il nome del bambino e, per semplificare al massimo l'assemblaggio, Andrew si è assicurato che il fondo, i lati e la parte anteriore/posteriore fossero incastrati tra loro, in modo da non dover utilizzare alcun attrezzo.

Scivolo

Dopo aver ricevuto da un amico uno scivolo di plastica Little Tykes, troppo grande per suo figlio, Andrew ha deciso di costruirsene uno. Incredibilmente, gli è bastata solo un'ora dal suo arrivo al laboratorio per avere il pezzo pronto da portare a casa!Ha disegnato i lati dello scivolo durante la colazione e poi li ha tagliati in compensato Baltic Bitch da 1,25 cm in 6 minuti. I gradini e lo scivolo sono fissati in compensato da 9 mm. Per rifinire il pezzo e aggiungere un tocco di stile, Andrew ha ricoperto lo scivolo con uno strato di Formica nera per postforming. Il pezzo è stato assemblato utilizzando Titebond III con Titebond HighPur per raccordare la parte inferiore dei giunti e aumentarne la resistenza.

Decidere cosa fare per Natale è stato facile

Dopo aver pubblicato il nostro progetto gratuito del mese, Candy Duet, Andrew ne ha creati dieci da regalare a vicini, amici e familiari. Cinque dei modelli sono stati tagliati in ciliegio e altri 5 in noce. Ha lavorato i pezzi con una velocità di avanzamento maggiore rispetto a quella consigliata nei tutorial del progetto per velocizzare la finitura.

Panca multipostoPer il suo prossimo progetto, Andrew voleva creare qualcosa da esporre in una fiera. Voleva qualcosa di "rustico" e si ricordò di aver acquistato l'anno precedente una bella lastra di ciliegio che avrebbe potuto utilizzare. La lastra misurava 6,3 cm di spessore, 3 m x 61 cm e, ora che era completamente asciutta, decise di usarla per creare una panca. Andrew incise tre sedute nella lastra della seduta, che ora misura 1,8 m di lunghezza, poi incise e carteggiò a mano i contorni. Per far risaltare le venature e il colore del ciliegio, Andrew rifinì il pezzo con olio danese trasparente e una lacca catalizzata satinata.

Sedie da pranzo

Uno dei progetti più recenti di Andrew includeva ulteriori revisioni al suo già popolare design di sedie. Questa volta ha deciso di realizzare un set di 8 sedie da abbinare a un altro tavolo da pranzo che sta realizzando.Ha abbozzato il layout della nuova sedia su carta e compensato per determinarne le proporzioni, per poi crearne il design in Aspire. Lo schienale è una curva complessa, che si estende da un lato all'altro e dall'alto verso il basso seguendo i profili esterni e il raggio corrispondente sul retro. Dopo aver apportato regolari modifiche al design, ha definito un prototipo finale che ora presenterà al cliente per l'approvazione. Ogni unità richiede circa 5 ore per essere completata, incluse 1,5 ore di lavorazione CNC e 3,5 ore per la finitura, l'assemblaggio, la levigatura e la finitura (una mano di olio e 4 mani di lacca).

Abbiamo seguito con piacere lo sviluppo di Andrew nell'ultimo anno e vorremmo ringraziarlo per aver dedicato del tempo a condividere la sua esperienza con noi. Non vediamo l'ora di vedere cosa produrrà nel 2013 e oltre.

Potete leggere di più sui progetti di Andrew sul forum di Vectric, nella sezione post creati dall'utente "ajcoholic". Ha inoltre documentato in modo più dettagliato tutti i suoi progetti sul forum ShopBot.Di seguito sono riportate alcune immagini di altri progetti creati da Andrew per imparare a usare il software e risolvere varie esigenze relative alla sua casa e alla sua attività.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrato in Inghilterra Numero 05382596

Partita IVA GB115123072

Politica sulla privacy |

Politica Sui Cookie |

Termini e condizioni