The Vectric community is made up of many people from all around the globe but thanks to the internet we are able to be inspired by your work no matter what corner of the world you are from. This is definitely the case for this month’s customer case study, Peter Passuello, who lives on the West Coast of New Zealand’s South Island. Peter is a hobbyist craftsman that shares his skills and projects through his YouTube channel CNCNutz which is where we discovered his amazing work. We asked Peter if he could show us how he uses Aspire and his CNC machine within his workflow; but before we get to that we wanted to ask him about his background and how he was introduced to the CNC world…

CNC-Maschinenbau ist mein Hobby, und ich teile meine Erfahrungen damit gerne auf YouTube. Hauptberuflich bin ich Telekommunikationstechniker, was mir ein solides Elektronikwissen vermittelt, das mir bei diesem Hobby sehr hilft.Ich entdeckte CNC vor etwa 15 Jahren. Im Internet sah ich ein Bild einer selbstgebauten CNC-Maschine und war begeistert, dass man als Heimwerker etwas aus MDF bauen und mit einem Computer steuern konnte. Mir kam nie in den Sinn, dass ich jemals selbst so eine Maschine bauen oder besitzen könnte, aber ich vergaß sie nie. 2006 sah ich ein weiteres Bild und beschloss, es selbst zu versuchen. Also baute ich meine erste Maschine aus Stahl und Skateboard-Kugellagern. Sie hatte nur eine 200 mm große quadratische Fräsfläche, aber sie funktionierte. Ich kaufte mir PhotoVCarve und verbrachte viel Zeit damit, Lithophanien und 3D-Modelle zu erstellen. Ich war begeistert und baute mir eine größere Maschine – ich hatte gelernt, dass das Bauen nach Plan besser ist als das spontane Entwerfen anhand eines Fotos. Die neue Maschine war größer, schneller und beflügelte nur meinen Wunsch nach einer noch besseren Maschine.Zwei Jahre später, Anfang 2008, veröffentlichte Joe von JoesCNC.com seine Pläne für die Hybrid 4x4. Ich kaufte sie sofort und baute meine Maschine. Da ich in Neuseeland lebe, konnte ich viele der benötigten Teile nicht bekommen, also passte ich die Pläne an die hier verfügbaren Teile an. Das Endergebnis war eine Maschine, die wie eine Standard-Hybridfräse aussah, aber aufgrund der Platzverhältnisse in meiner Werkstatt etwas kleiner war. Sie hat mir über die Jahre gute Dienste geleistet, und ich bin gerade dabei, sie auf eine Ganzmetallkonstruktion umzurüsten.Was die Anpassung meiner Maschine angeht, habe ich kürzlich die Y-Schlitten durch eine Stahl-Aluminium-Konstruktion ersetzt. Nicht etwa, weil ich mit der aktuellen Konstruktion unzufrieden bin, sondern weil ich etwas Eigenes entwickeln möchte: eine Maschine, die mit minimalem Werkzeugaufwand gebaut werden kann, aber dennoch robust ist und zuverlässig läuft. Ich habe eine kleine Videoserie über das Upgrade erstellt und außerdem eine Drehachse sowie einen Laser eingebaut. Meine Lieblingsergänzung ist die automatische Nullpunkt-Anschlagplatte. Das modifizierte Skript ermöglicht es, den Referenzpunkt für präzise Schnitte beliebig zwischen der Oberseite des Werkstücks und der Tischoberfläche zu verschieben, ohne sich Gedanken über Materialstärkenschwankungen machen zu müssen.Für meine Software habe ich PhotoVCarve, Cut3D, VCarve Pro und zuletzt Aspire verwendet. Über die Jahre habe ich viele verschiedene Programme ausprobiert, aber seit ich vor neun Jahren VCarve Pro hatte, bin ich dabei geblieben. Als ich mit dem CNC-Fräsen anfing, war die Vectric-Software die erste, die mir begegnete, die nicht so kompliziert aussah, als bräuchte man ein Ingenieurstudium. Da ich Anfänger war, wollte ich etwas, das Freunde und Familie beeindrucken und einfach zu bedienen sein würde. Ich kaufte PhotoVCarve und hatte riesigen Spaß daran, Projekte zu erstellen. Mir gefiel besonders, dass ich Bilder gestalten konnte, ohne 3D-Modellierung oder künstlerische Fähigkeiten erlernen zu müssen.Es gibt Aspekte an der Vectric-Software, die ich großartig finde. Erstens ist die Möglichkeit, Projekte mit den integrierten, benutzerfreundlichen CAD-Tools zu entwerfen, ein echter Pluspunkt. Die anschließende CAM-Bearbeitung mit der 3D-Visualisierung des fertigen Projekts ist ein Genuss. Zweitens ist die Möglichkeit, für die Preisdifferenz zwischen den beiden Paketen aufzurüsten, anstatt das neue Paket zum vollen Preis zu kaufen, einfach genial. So konnte ich als Hobbybastler starten und mit wachsender Erfahrung und steigendem Bedarf an Werkzeugen jederzeit upgraden, anstatt gleich das Top-Produkt kaufen zu müssen – es ist wirklich fair, dass ich für das Upgrade nur die Preisdifferenz zahle.It’s really evident to see that Peter’s electronics background has enabled him to create bespoke CNC machinery for his workshop so he can start his journey into his new-found hobby. Like we said at the start of this article, Peter’s work caught our eye as we were on YouTube and as you can see it looks amazing. We asked him if he could tell us how he made this 3D based project…

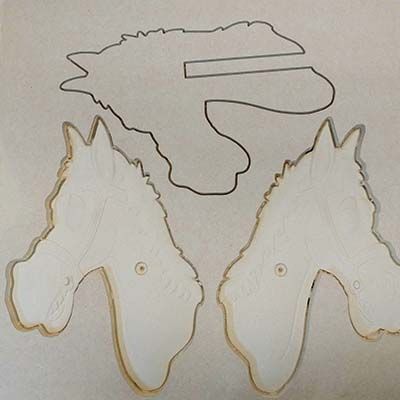

Several years ago, I made some Hobby Horses using a 3D model of a horse’s head I had and used it in a similar fashion but didn't video the process. I wanted to make another but this time with my own 3D model. With the 3D tools in Aspire I was able to create a horse’s head that I liked and away I went.Die Modellerstellung ging überraschend schnell, und innerhalb weniger Abende konnte ich das Modell fertigstellen und verfeinern, bis ich zufrieden war. Die 3D-Modellierungsfunktion von Aspire war für dieses Projekt unschätzbar wertvoll. Ich habe 3D-Modellierung immer gefürchtet, aber nachdem ich nun ein Modell erstellt habe, verstehe ich den Prozess viel besser. Am interessantesten fand ich nicht den 3D-Prozess selbst, sondern die Erstellung der 2D-Dateien als Grundlage für die 3D-Teile. Wenn man sich die Zeit nimmt, die 2D-Elemente korrekt zu gestalten, ist die 3D-Erstellung viel einfacher. Meine Lieblingsfunktion von VCarve und Aspire sind die Werkzeugwege für die Formgebung. Damit konnte ich mit minimalem Aufwand einen 3D-Schnitt erstellen. Es ist ein sehr nützliches Werkzeug. Ich weiß, mit mehr Erfahrung könnte ich es viel schneller und besser machen, aber als Anfänger war ich mit dem langsamen und stetigen Vorgehen zufrieden. Insgesamt dauerte es etwa 4 Stunden, alle Teile auszuschneiden und zusammenzubauen. Das Finish, Grundieren und Lackieren dauerte weitere 2 Stunden, verteilt auf 2 Abende, wobei ich zwischen den Anstrichen auf das Trocknen warten musste.For the materials I used 18mm MDF for the body. Pine for the stick and 18 x 25mm pine from my local hardware store cut to a length that suits the user. In my case 1200mm, but I had to round over the edges and thin the stick to ensure a nice fit with the body. This is easier to do before the head is glued up. Also, most importantly a piece of 6mm threaded rod 100mm long.

This project surprisingly didn’t require too many tools. I used a 1/4" down cut for the rough cut 100ipm at 10000rpm. A 3mm ballnose for the final cut 300ipm at 100000rpm 10% cutover and a

1/8" for the profile cut 100ipm 10000ipm.Obwohl mir die Bearbeitung dieses Pferdes an meiner CNC-Maschine für dieses Projekt viel Spaß gemacht hat, war das Bemalen der schönste Teil. Man kann das gleiche Modell immer wieder ausschneiden, aber sobald es bemalt ist, bekommt es seinen ganz eigenen Charakter. Kein Pferd gleicht dem anderen. Mit verschiedenen Farben kann jedes Pferd völlig anders aussehen. Man kann das fertige Modell grundieren und es jemandem geben, der sich damit sein eigenes Pferd gestalten kann. Apropos, ein wichtiger Tipp für alle, die mit MDF arbeiten: Grundieren Sie MDF vor dem Bemalen. Die Grundierung zieht in das geschnittene MDF ein und härtet die Oberfläche. Schellack eignet sich gut und trocknet sehr schnell, aber tragen Sie trotzdem vorher eine weiße Grundierung auf. Ich finde, Farben sehen auf einer weißen Grundierung viel besser aus als direkt auf MDF. Die von mir verwendete Grundierung ist wasserbasiert, funktioniert aber trotzdem gut.Für Peters erstes 3D-Modellierungsprojekt war es eindeutig ein Erfolg. Wir möchten uns an dieser Stelle herzlich bei Peter bedanken, dass er sich die Zeit genommen hat, dieses Projekt und seine Geschichte mit der Vectric-Community zu teilen. Bevor wir ihn verabschiedeten, fragten wir ihn nach seinen Zukunftsplänen:…

Ich arbeite gerade an einem E-Bike und werde einen passenden Akkukasten für den Rahmen anfertigen. Das ist ein Langzeitprojekt, an dem ich je nach Zeit arbeiten werde. Ich plane, weiterhin Videos für meinen YouTube-Kanal zu produzieren und weitere Projekte zu realisieren, habe aber noch keine konkreten Pläne.

Hier geht es zu Peters YouTube-Kanal.

Peter hat freundlicherweise seine Projektdateien kostenlos zur Verfügung gestellt, damit auch ihr euer eigenes Steckenpferd bauen könnt. Hier könnt ihr die Projektdateien herunterladen.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen