The Vectric community is made up of many people from all around the globe but thanks to the internet we are able to be inspired by your work no matter what corner of the world you are from. This is definitely the case for this month’s customer case study, Peter Passuello, who lives on the West Coast of New Zealand’s South Island. Peter is a hobbyist craftsman that shares his skills and projects through his YouTube channel CNCNutz which is where we discovered his amazing work. We asked Peter if he could show us how he uses Aspire and his CNC machine within his workflow; but before we get to that we wanted to ask him about his background and how he was introduced to the CNC world…

El mecanizado CNC es mi afición y me gusta compartir mis experiencias con esta tecnología en YouTube. Trabajo como técnico de telecomunicaciones, lo que me proporciona una buena base en electrónica, muy útil para esta afición.Descubrí el CNC hace unos 15 años. Vi en internet la foto de una máquina CNC casera y me asombró que un aficionado pudiera construir algo hecho de MDF y controlado por ordenador. Nunca se me ocurrió que podría fabricar o tener una de estas máquinas, pero nunca lo olvidé. En 2006 vi otra foto y decidí intentarlo, así que construí mi primera máquina con acero y rodamientos de monopatín. Solo tenía un área de corte cuadrada de 200 mm (8 pulgadas), pero funcionaba. Compré PhotoVCarve y pasé mucho tiempo haciendo litofanías y tallas 3D. Me enganché y me construí una máquina más grande, habiendo aprendido que construir a partir de planos es mejor que diseñar sobre la marcha a partir de una foto. La nueva máquina era más grande, más rápida y solo sirvió para alimentar mi deseo de tener una aún mejor.Dos años después, a principios de 2008, Joe de JoesCNC.com publicó sus planos para la Hybrid 4x4. Los compré de inmediato y construí mi máquina. Como vivo en Nueva Zelanda, no pude conseguir muchas de las piezas que necesitaba, así que modifiqué los planos para adaptarlos a lo que había disponible aquí. El resultado final fue una máquina que parecía una híbrida estándar, aunque un poco más pequeña debido a las limitaciones de espacio en mi taller. Me ha funcionado de maravilla durante todos estos años y ahora estoy en proceso de actualizarla para que tenga una construcción totalmente metálica.En cuanto a la personalización de mi máquina, recientemente cambié los carros del eje Y por unos de acero y aluminio, no porque estuviera insatisfecho con los que tenía, sino porque quería diseñar algo propio. Una máquina que se pudiera construir con herramientas mínimas, pero que fuera sólida y funcionara bien. Hice una pequeña serie de videos sobre la mejora, además de crear un eje rotatorio para la máquina y añadirle un láser. Mi añadido favorito es la placa de referencia con autocero. El script modificado permite cambiar el punto de referencia desde la parte superior de la pieza hasta la superficie de la mesa a voluntad para un corte preciso, sin tener que preocuparse por las variaciones reales del grosor del material.En cuanto a software, he usado PhotoVCarve, Cut3D, VCarve Pro y, más recientemente, Aspire. A lo largo de los años, probé muchos programas diferentes, pero desde que conseguí VCarve Pro hace 9 años, no he vuelto a usar otro. Cuando empecé con el mecanizado CNC, el software Vectric fue el primero que encontré que no parecía requerir conocimientos de ingeniería para usarlo, y como era principiante, quería algo que impresionara a mis amigos y familiares y que fuera fácil de usar. Compré PhotoVCarve y disfruté muchísimo creando proyectos. Me gustaba poder crear imágenes sin necesidad de aprender modelado 3D ni tener ninguna habilidad artística.Hay aspectos de Vectric, tanto dentro como fuera del software, que me parecen excelentes. En primer lugar, la capacidad de diseñar proyectos con sus herramientas CAD integradas y fáciles de usar lo convierte en un software fantástico. Además, al pasar al CAM para el mecanizado, con la renderización 3D del proyecto finalizado, es un placer usarlo. En segundo lugar, la posibilidad de actualizar de un paquete a otro pagando solo la diferencia de precio, en lugar de comprar el nuevo paquete a precio completo, es increíble. Me permitió empezar como aficionado y, a medida que adquirí experiencia y necesité más herramientas, pude actualizar en lugar de tener que comprar el producto tope de gama desde el principio; es realmente justo que solo pague la diferencia de precio para actualizar.It’s really evident to see that Peter’s electronics background has enabled him to create bespoke CNC machinery for his workshop so he can start his journey into his new-found hobby. Like we said at the start of this article, Peter’s work caught our eye as we were on YouTube and as you can see it looks amazing. We asked him if he could tell us how he made this 3D based project…

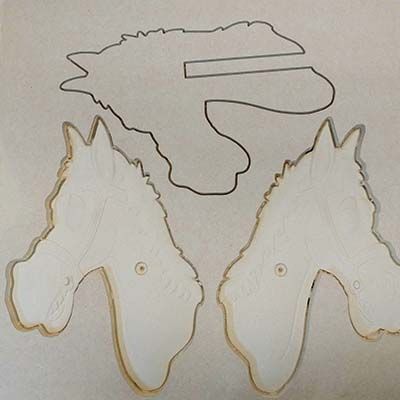

Several years ago, I made some Hobby Horses using a 3D model of a horse’s head I had and used it in a similar fashion but didn't video the process. I wanted to make another but this time with my own 3D model. With the 3D tools in Aspire I was able to create a horse’s head that I liked and away I went.Crear el modelo fue sorprendentemente rápido y en un par de noches pude crearlo y perfeccionarlo hasta quedar satisfecho. La función de modelado 3D de Aspire fue invaluable para este proyecto. Siempre le he tenido pavor al modelado 3D, pero después de haberlo hecho, entiendo mejor el proceso. Creo que la parte más interesante no fue el proceso 3D en sí, sino la creación de los archivos 2D como base para las piezas 3D. Si dedicas tiempo a perfeccionar los elementos 2D, el 3D resulta mucho más sencillo. Mi función favorita de VCarve y Aspire son las trayectorias de moldeo. Me han permitido crear cortes 3D con mínimo esfuerzo. Es una herramienta muy útil. Sé que con más experiencia podría hacerlo mucho más rápido y mejor, pero para un principiante, me sentí satisfecho con el progreso lento pero seguro. En total, me llevó unas 4 horas cortar todas las piezas y ensamblarlas. El acabado, la imprimación y la pintura me tomaron otras 2 horas repartidas en 2 noches, esperando a que se secaran las capas.For the materials I used 18mm MDF for the body. Pine for the stick and 18 x 25mm pine from my local hardware store cut to a length that suits the user. In my case 1200mm, but I had to round over the edges and thin the stick to ensure a nice fit with the body. This is easier to do before the head is glued up. Also, most importantly a piece of 6mm threaded rod 100mm long.

This project surprisingly didn’t require too many tools. I used a 1/4" down cut for the rough cut 100ipm at 10000rpm. A 3mm ballnose for the final cut 300ipm at 100000rpm 10% cutover and a

1/8" for the profile cut 100ipm 10000ipm.Aunque me encantó crear esto en mi CNC para este proyecto, pintar el caballo fue la mejor parte. Puedes cortar el mismo modelo una y otra vez, pero una vez pintado, cobra vida propia. No habrá dos iguales. Con diferentes colores, un caballo puede verse completamente distinto. Puedes imprimar el modelo terminado y regalárselo a alguien para que cree su propio caballo personalizado. Esto me recuerda un consejo importante para quienes usan MDF: impriman el MDF antes de pintarlo. La imprimación penetra en el MDF cortado y endurece la superficie. La goma laca funciona bien y seca muy rápido, pero aun así, aplica una imprimación blanca antes de pintar. Creo que las pinturas se ven mucho mejor sobre una imprimación blanca que directamente sobre el MDF. La imprimación que usé es al agua, pero funciona bien.For a first time 3D modelling project we can quite easily see that this was a success for Peter. We would like to take this opportunity to thank Peter for finding time to create and share this project and story for the Vectric community. Before we let him go we asked him what he had planned for the future…

I'm currently working on an electric bike build and will be machining a battery box to fit the bike frame. This is a long-term project I will be doing as time permits. I plan to continue making videos for my YouTube channel and creating more projects though I have nothing specific in mind.

Click here to explore Peter’s YouTube channel

Peter has been kind enough to give away his project files so that you can have go at creating your own hobby horse, to download the project files click here.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrado en Inglaterra Número 05382596

Número de IVA GB115123072

Política de privacidad |

Política de cookies |

Términos y condiciones