The Vectric community is made up of many people from all around the globe but thanks to the internet we are able to be inspired by your work no matter what corner of the world you are from. This is definitely the case for this month’s customer case study, Peter Passuello, who lives on the West Coast of New Zealand’s South Island. Peter is a hobbyist craftsman that shares his skills and projects through his YouTube channel CNCNutz which is where we discovered his amazing work. We asked Peter if he could show us how he uses Aspire and his CNC machine within his workflow; but before we get to that we wanted to ask him about his background and how he was introduced to the CNC world…

Il CNC è un hobby per me e mi piace condividere le mie avventure CNC su YouTube. Di giorno sono un tecnico delle telecomunicazioni, il che mi fornisce una buona base di elettronica, utile in questo hobby.Ho scoperto il CNC circa 15 anni fa. Ho visto su internet la foto di una macchina CNC fai da te e sono rimasto stupito che qualcosa in MDF e gestito da un computer potesse essere realizzato da un appassionato di fai da te. Non mi era mai venuto in mente di poter costruire o possedere una di queste macchine, ma non l'ho mai dimenticato. Nel 2006 ne ho vista un'altra foto e ho deciso di provarci, costruendo così la mia prima macchina con acciaio e cuscinetti da skateboard. Aveva un'area di taglio quadrata di soli 200 mm, ma funzionava. Ho acquistato PhotoVCarve e ho dedicato molto tempo alla creazione di litofanie e incisioni 3D. Ne sono rimasto affascinato e mi sono costruito una macchina più grande, avendo imparato la lezione che costruire partendo da un progetto è meglio che progettare al volo partendo da una foto. La nuova macchina era più grande, più veloce e non ha fatto altro che alimentare il mio desiderio di una macchina ancora migliore.Così, due anni dopo, all'inizio del 2008, Joe di JoesCNC.com pubblicò i suoi progetti per l'Hybrid 4x4 e io li acquistai immediatamente e costruii la mia macchina. Poiché vivo in Nuova Zelanda, non riuscivo a trovare molti dei componenti di cui avevo bisogno, quindi modificai i progetti per adattarli a quelli disponibili qui. Il risultato finale fu una macchina che assomigliava a un ibrido standard, anche se un po' più piccola a causa delle limitazioni di spazio nella mia officina. Ha funzionato benissimo per me nel corso degli anni e ora sto aggiornando la macchina con una struttura interamente in metallo.Per quanto riguarda la personalizzazione della mia macchina, ho recentemente sostituito i carrelli Y con una struttura in acciaio e alluminio, non perché non sia soddisfatto di ciò che ho, ma perché voglio progettare qualcosa di mio. Una macchina che possa essere costruita con un minimo di utensili, ma che sia solida e funzioni bene. Ho realizzato una breve serie di video sull'aggiornamento, oltre a realizzare un asse rotante per la macchina e ad aggiungere anche un laser. La mia aggiunta preferita è la piastra di contatto Autozero. Lo script modificato consente al punto di riferimento di cambiare a piacimento dalla parte superiore del pezzo alla superficie del tavolo per un taglio preciso, senza doversi preoccupare delle effettive variazioni di spessore del materiale.Per quanto riguarda i software, ho utilizzato PhotoVCarve, Cut3D, VCarve Pro e, più recentemente, Aspire. Nel corso degli anni ho provato molti pacchetti software diversi, ma da quando ho acquistato VCarve Pro, 9 anni fa, non mi sono più guardato indietro. Quando ho iniziato a lavorare con il CNC, il primo software che ho trovato è stato Vectric, che non sembrava richiedere una laurea in ingegneria per essere utilizzato. Essendo alle prime armi, volevo qualcosa che stupisse amici e parenti e che fosse facile da usare. Ho acquistato PhotoVCarve e mi sono divertito un mondo a creare progetti. Mi piaceva il fatto di poter creare un'immagine senza dover imparare la modellazione 3D o altre competenze artistiche.Ci sono aspetti, sia all'interno che all'esterno del software, che ritengo eccezionali in Vectric. Innanzitutto, la possibilità di progettare utilizzando gli strumenti CAD integrati e facili da usare lo rende un software eccezionale. Passando poi al CAM per la lavorazione con rendering 3D del progetto finito, è un piacere utilizzarlo. In secondo luogo, la possibilità di passare da un pacchetto all'altro pagando la differenza di prezzo tra i due, invece di acquistare il nuovo pacchetto a prezzo pieno, è incredibile. Mi ha permesso di iniziare come piccolo hobbista e, man mano che la mia esperienza cresceva e la necessità di più strumenti aumentava, ho potuto effettuare l'aggiornamento invece di dover acquistare il prodotto migliore fin dall'inizio: è davvero giusto che io paghi solo la differenza di prezzo per l'aggiornamento.È davvero evidente che la formazione di Peter in elettronica gli abbia permesso di creare macchinari CNC su misura per la sua officina, così da poter iniziare il suo nuovo hobby. Come abbiamo detto all'inizio di questo articolo, il lavoro di Peter ha attirato la nostra attenzione mentre eravamo su YouTube e, come potete vedere, è fantastico. Gli abbiamo chiesto se poteva raccontarci come ha realizzato questo progetto in 3D…

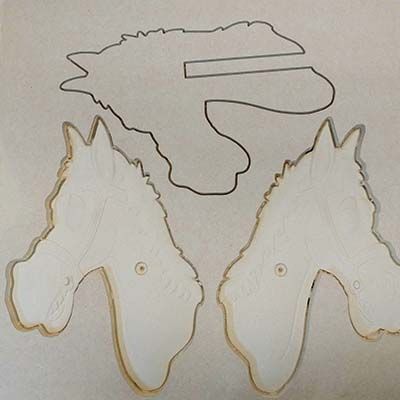

Diversi anni fa, ho realizzato alcuni Hobby Horse usando un modello 3D di una testa di cavallo che avevo e l'ho usato in modo simile, ma non ho filmato il processo. Volevo crearne un altro, ma questa volta con il mio modello 3D. Con gli strumenti 3D di Aspire sono riuscito a creare una testa di cavallo che mi piaceva e ho iniziato.La creazione del modello è stata sorprendentemente rapida e in un paio di sere sono riuscito a crearlo e perfezionarlo fino a ottenere il risultato desiderato. La funzionalità di modellazione 3D di Aspire per questo progetto è stata preziosissima. Ho sempre odiato la modellazione 3D, ma dopo averla realizzata ora riesco a vedere meglio il processo. Ho pensato che la parte più interessante del processo di modellazione 3D non fosse il processo 3D in sé, ma la creazione dei file 2D su cui basare le parti 3D. Se si dedica del tempo a ottenere elementi 2D corretti, il 3D è molto più semplice. La mia funzionalità preferita di VCarve e Aspire è la modellazione dei percorsi utensile. Mi ha permesso di creare un taglio 3D con il minimo sforzo. È uno strumento molto utile. So che con più esperienza potrei farlo molto più velocemente e meglio, ma per un principiante mi sono accontentato di un approccio lento e costante. In totale ci sono volute circa 4 ore per ritagliare tutte le parti e assemblarle. La finitura, la primerizzazione e la verniciatura hanno richiesto altre 2 ore, più 2 notti di attesa tra una mano e l'altra per l'asciugatura.Per i materiali ho usato MDF da 18 mm per il corpo. Pino per il bastoncino e pino da 18 x 25 mm dal mio negozio di ferramenta locale tagliato a una lunghezza adatta all'utente. Nel mio caso 1200 mm, ma ho dovuto arrotondare i bordi e assottigliare il bastoncino per garantire una buona aderenza al corpo. Questo è più facile da fare prima di incollare la testa. Inoltre, cosa più importante, un pezzo di barra filettata da 6 mm lunga 100 mm.

Questo progetto sorprendentemente non ha richiesto troppi attrezzi. Ho usato un taglio verso il basso da 1/4" per il taglio grezzo a 100 ipm a 10000 giri/min. Un sferico da 3 mm per il taglio finale a 300 ipm a 100000 giri/min con un taglio del 10% e un

da 1/8" per il taglio profilato a 100 ipm 10000 ipm.Anche se adoro creare questo progetto con la mia macchina CNC, la verniciatura del cavallo è stata la parte migliore. Puoi tagliare lo stesso modello più e più volte, ma una volta verniciato, prenderà vita propria. Non ce ne saranno due uguali. Con colori diversi, un cavallo può apparire completamente diverso. Puoi preparare il modello finito e darlo a qualcuno per creare il proprio cavallo personale. Questo mi ricorda un consiglio importante per chi usa l'MDF. Prepara l'MDF prima di verniciarlo. Penetra nell'MDF tagliato e ne indurisce la superficie. La gommalacca funziona bene e asciuga molto rapidamente, ma dipingi comunque con un primer bianco prima di applicare il colore. Trovo che le vernici abbiano un aspetto molto migliore su un primer bianco che direttamente sull'MDF. Il primer che ho usato è a base d'acqua, ma funziona comunque bene.Per essere il primo progetto di modellazione 3D, possiamo facilmente vedere che è stato un successo per Peter. Vorremmo cogliere l'occasione per ringraziare Peter per aver trovato il tempo di creare e condividere questo progetto e la sua storia con la community di Vectric. Prima di salutarlo, gli abbiamo chiesto cosa avesse in programma per il futuro.…

Attualmente sto lavorando alla costruzione di una bici elettrica e realizzerò a macchina un vano batteria per adattarlo al telaio. Questo è un progetto a lungo termine che porterò avanti finché il tempo lo permetterà. Ho intenzione di continuare a realizzare video per il mio canale YouTube e a creare altri progetti, anche se non ho nulla di specifico in mente.

Clicca qui per esplorare il canale YouTube di Peter

Peter è stato così gentile da condividere i file del suo progetto in modo che tu possa provare a creare il tuo cavallo a dondolo. Per scaricare i file del progetto clicca qui.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrato in Inghilterra Numero 05382596

Partita IVA GB115123072

Politica sulla privacy |

Politica Sui Cookie |

Termini e condizioni