In unserer Fallstudie dieses Monats sprechen wir mit einem Kunden, der seine Software- und Maschinenprozesse optimiert hat, um seine Produktionszeiten drastisch zu verkürzen. Adrian Matthews, ein CNC-Enthusiast und Vectric-Softwarenutzer aus Großbritannien, betreibt nebenberuflich ein eigenes Fertigungsplanungsunternehmen sowie mehrere andere Firmen. Seine bisherigen Erfahrungen haben ihm gezeigt, wie wichtig es ist, im Vorfeld Zeit in repetitive Arbeiten zu investieren. Dies motivierte ihn, verschiedene Methoden zur Optimierung gängiger CNC-Prozesse zu entwickeln. Durch den Einsatz von Softwarefunktionen wie Layer-Management und Werkzeugwegvorlagen, einer individuell angepassten Benutzeroberfläche für seine CNC-Maschine und die Entwicklung verschiedener Vorrichtungen für eine schnellere Teileeinrichtung konnte Adrian die Arbeitszeit von Stunden auf wenige Minuten reduzieren.

In dem Artikel erklärt Adrian, wie er zur CNC-Technik kam und führt uns Schritt für Schritt durch einen kürzlich abgeschlossenen Produktionsauftrag. Dabei hebt er Bereiche hervor, in denen er Zeit und Geld sparen konnte, und gibt uns nebenbei einige nützliche Tipps und Ideen weiter.

Adrian beginnt damit, uns zu erzählen, warum er sich für die Gründung seines eigenen CNC-Unternehmens entschieden hat und warum er sich auf die Serienfertigung anstatt auf dekorative CNC-Arbeiten spezialisiert hat.

„Nach meiner Karriere in der IT wollte ich drei oder vier kleine, hauptsächlich von zu Hause aus geführte Unternehmen gründen, um mehrere Einkommensquellen zu haben und mich so gegen zukünftige Rezessionen abzusichern. Eines dieser Unternehmen wollte meine Leidenschaft für Boote und die Holzbearbeitung in einem Nebengewerbe verbinden und Bootsinnenausstattungen anbieten. Abgesehen von meinem eigenen Boot und einigen kleineren Aufträgen, die nie richtig in Schwung kamen, baute ich etwa zu dieser Zeit eine kleine CNC-Maschine, um die filigranen, individuell angefertigten Teile für ein Boot herzustellen.“Ich habe mit dieser Maschine unglaublich viel gelernt und gemerkt, dass CNC-Bearbeitung genau mein Ding ist, da sie so ziemlich alles vereint, was mir Spaß macht. Einzig die umständliche Erstellung von DXF-Zeichnungen und die Generierung von G-Code mit der Software, die ich damals benutzte, fand ich frustrierend.

Das letzte Puzzleteil war die VCarve Pro Software von Vectric. Sie war genau das, was ich brauchte: eine Software, die alles von Anfang bis Ende erledigte (Adrian ist inzwischen auf Aspire umgestiegen). Ich habe zunächst die üblichen kleinen Schilder, Türplaketten und allgemeine V-Carving-Arbeiten durchgeführt, bevor mir klar wurde, dass Schleifen und Polieren nicht automatisierbar waren und enorm viel Zeit in Anspruch nahmen.

Mir wurde bewusst, dass ich, wenn ich daraus wirklich ein unkompliziertes Nebengewerbe machen wollte, die Materialien auf die CNC-Maschine laden und die zugeschnittenen Teile direkt an den Kunden versenden können musste.I decided that producing raw parts for other people to finish was the way to go and I was soon up and running making all sorts of pieces for local businesses and craft people.

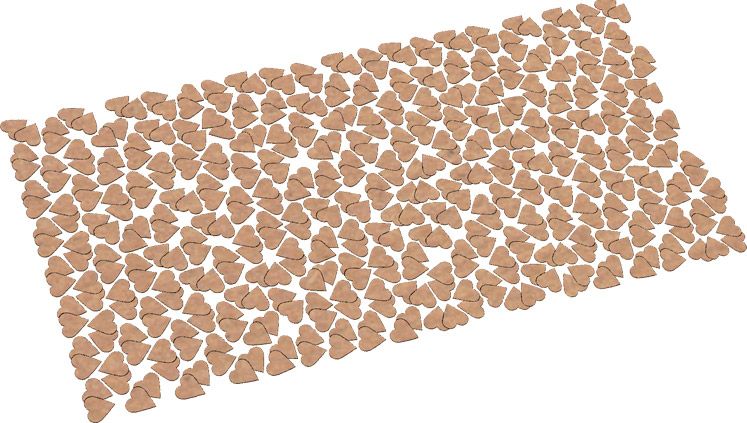

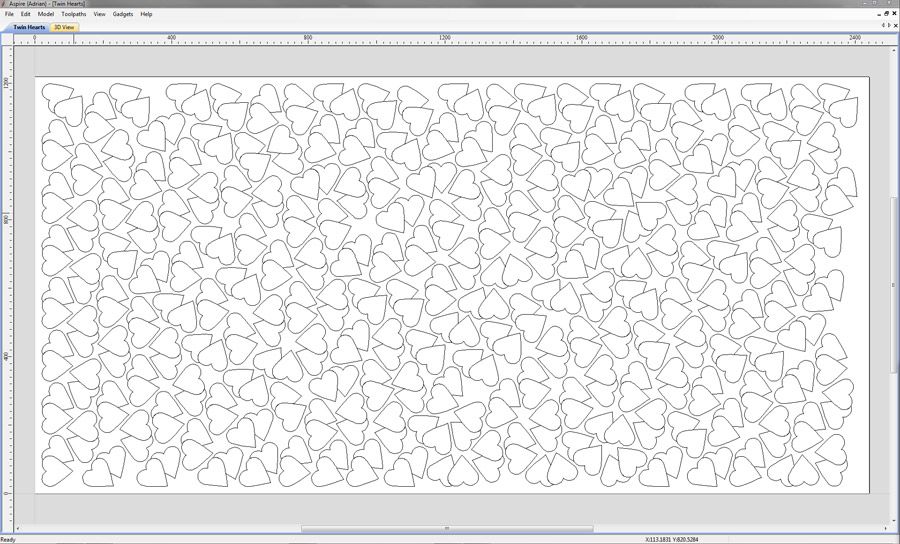

There has been plenty of work just through recommendations and repeat business (I've cut over 8,000 of the "twin hearts" so far!) which is just as well as I still haven't got a web presence. This is very embarrassing as I beta test ecommerce software and help develop web strategies for other businesses.

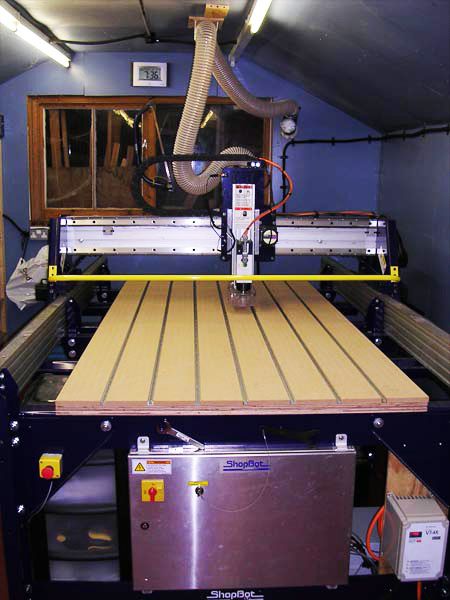

Savings interest rates were pretty dire at the time, so I decided that I could make the money work harder by investing in some new CNC equipment. Due to the limited access to my workshop it had to be a machine that could be assembled on site which really meant a ShopBot. I ordered a PRS Alpha 96x48 (below right) with a 2.2hp spindle and I've been more than happy with it ever since.Die größere Maschine ermöglichte mir den Einstieg in Bereiche wie Heizkörperverkleidungen (unten links) und steigerte meine Rentabilität bei kleineren Teilen durch die Bearbeitung mehrerer Teile gleichzeitig. Ganz zu schweigen von der enormen Steigerung der Schnitt- und Bewegungsgeschwindigkeit.

Als Werkzeugwegvorlagen in VCarve und Aspire eingeführt wurden, erkannte ich sofort die Vorteile für meine Arbeit. Häufig hatte ich Materialplatten ruiniert, weil ich vergessen hatte, einen Versatz hinzuzufügen oder das falsche Werkzeug ausgewählt hatte. Die Vorlagen ermöglichten es mir, sicherzustellen, dass ich jedes Mal die richtigen Einstellungen für den jeweiligen Auftrag verwendete, ohne Checklisten etc. durchgehen zu müssen.

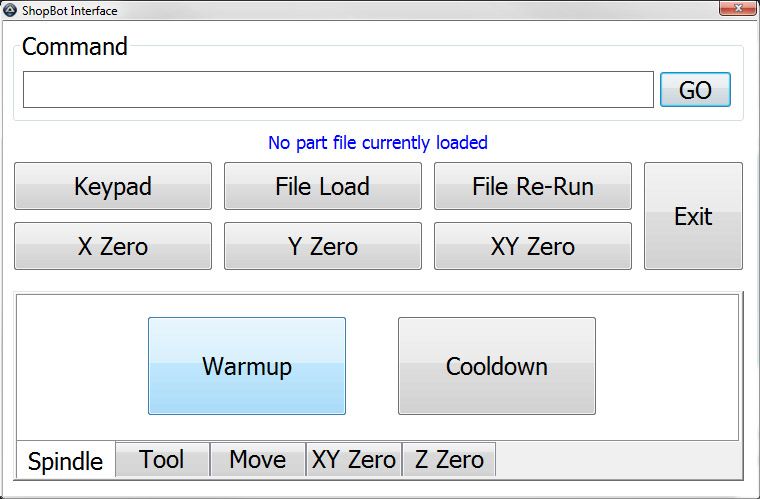

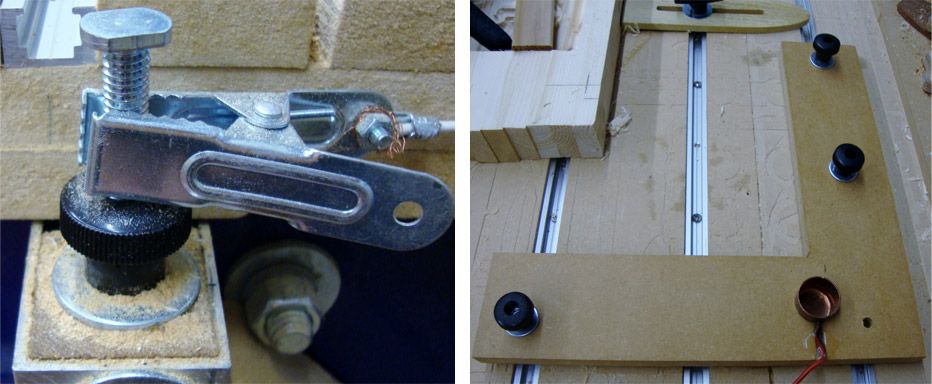

Ich habe meine Prozesse kontinuierlich optimiert und verschlankt, sodass die Werkzeugwegberechnung und Einrichtung, die früher Stunden in Anspruch nahm, jetzt nur noch wenige Minuten dauert. Ich habe ein benutzerdefiniertes Schnittstellenprogramm für meinen ShopBot (unten Mitte) entwickelt, um Zeit zu sparen und Fehler zu reduzieren, sowie verschiedene Vorrichtungen und Lehren (unten rechts), um die Auftragseinrichtung zu beschleunigen und zu präzisieren.Ich bewundere Leute wie Tim Merrill (Forumsnutzer tmerrill) und ihre 3D-Arbeiten sehr. Mir fehlt einfach die Geduld für die aufwendigen Nachbearbeitungen solcher Stücke. Ganz abgesehen davon, dass ich absolut kein künstlerisches Talent habe!

Um Adrians Arbeitsweise besser zu verstehen, baten wir ihn, seinen letzten Auftrag zu beschreiben. Er musste sechs maßgefertigte MDF-Boxen für eine bereits vorhandene Wandeinheit des Kunden anfertigen. Das gibt einen guten Einblick in seine Arbeitsweise und zeigt vor allem, wo man Zeit sparen kann. Diese Schritt-für-Schritt-Anleitung verdeutlicht, wie einfach und effektiv Produktionsabläufe sein können...

„Wie bei 99 % meiner Aufträge übernahm der Kunde das abschließende Schleifen und Lackieren. Ganz nach meinem Geschmack!“Ich habe in SketchUp schnell ein Rendering erstellt, um sicherzustellen, dass die von mir vorgeschlagene Griffform akzeptabel ist. Der Kunde entschied sich für Grifflöcher auf Vorder- und Rückseite. Ich habe diesen Auftrag in Aspire bearbeitet, aber alle hier gezeigten Schritte gelten gleichermaßen für VCarve und funktionieren exakt gleich.

SCHRITTE:

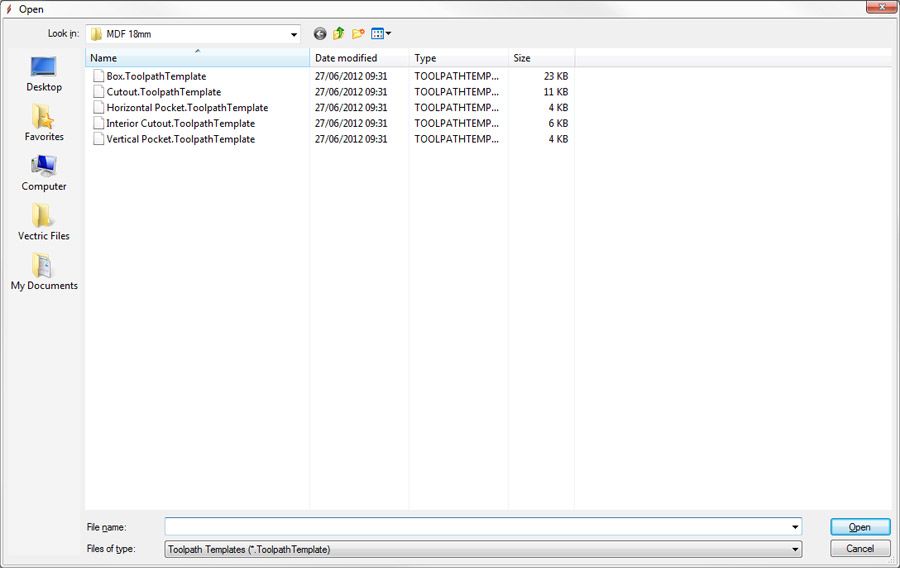

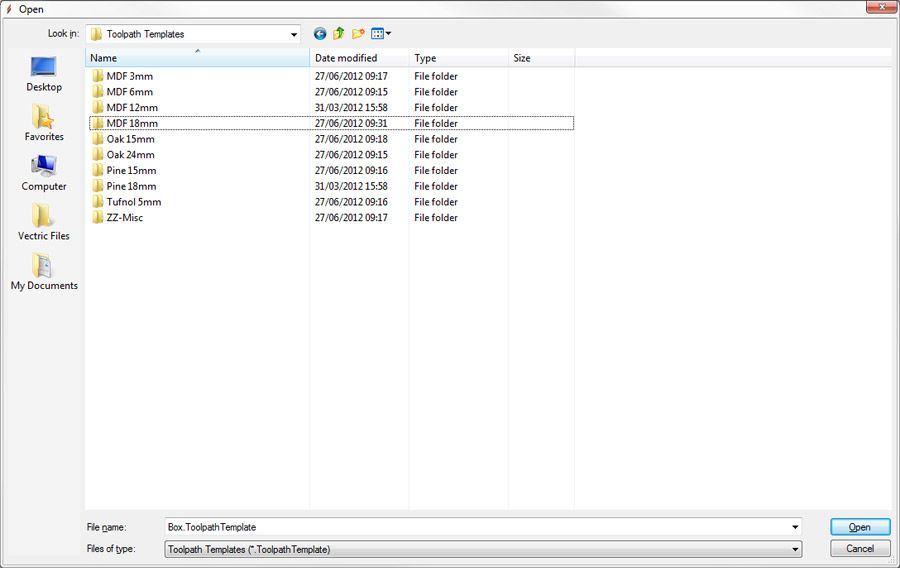

Bevor ich mit dem Erstellen der Vektoren beginne, lade ich Werkzeugwegvorlagen für die benötigten Werkzeugwege. Ich weiß, dass ein solcher Auftrag einen Ausschnitt in voller Tiefe erfordert (tun sie das nicht alle!), mehrere Taschen/Nuten und die Grifflöcher. Da ich für das endgültige Ausschneiden der Teile einen zweistufigen Werkzeugweg verwende, erstelle ich separate Werkzeugwege für alle Ausschnitte in voller Tiefe, wie z. B. die Griffe.

Wie Sie im Bild sehen, habe ich für jedes Material und jede Materialstärke, mit der ich arbeite, mehrere Ordner. In diesen Ordnern befinden sich Vorlagen für jeden Werkzeugwegtyp, den ich in der Vergangenheit verwendet habe.

Ich habe in der Vergangenheit schon mehrere ähnliche Boxen gebaut (mein Werkstattlager besteht aus genau denselben Boxen), daher habe ich bereits eine Master-Werkzeugwegvorlage erstellt, die alle Werkzeugwege in einer Datei enthält. Bei jedem neuen Auftrag speichere ich am Ende alle Werkzeugwege in einer neuen Vorlagendatei, falls ich den Vorgang wiederholen muss.

Sobald der Werkzeugweg geladen ist, ist es wichtig, die Option „Fehlende Ebenen erstellen“ auszuwählen. Dadurch werden dem leeren Projekt automatisch alle benötigten Ebenen hinzugefügt.

Anschließend beginne ich mit dem Zeichnen der Vektoren für die Konstruktion. Ich zeichne in der Regel alles und weise die Vektoren dann den entsprechenden Ebenen zu, sobald ich fertig bin.

Ich entwerfe immer mit dem XY-Nullpunkt in der Mitte des Materials. Dadurch wird das Platzieren von Teilen mithilfe von Tastenkombinationen wie Strg+Umschalt+H zum Kopieren eines Teils extrem einfach. Sobald ich mit dem Layout fertig bin, ändere ich den XY-Nullpunkt wieder auf die von mir gewählte Schnittposition, die sich in der unteren linken Ecke befindet.

Da ich mit Tabulatoren gearbeitet habe, muss ich diese in diesem Schritt wie gewohnt mithilfe des entsprechenden vordefinierten Werkzeugwegs hinzufügen. Es ist wichtig zu überprüfen, ob die Vektorauswahl in diesem Schritt noch automatisch ist. Ich habe festgestellt, dass sie beim Hinzufügen von Tabulatoren manchmal wieder auf manuell zurückspringt.

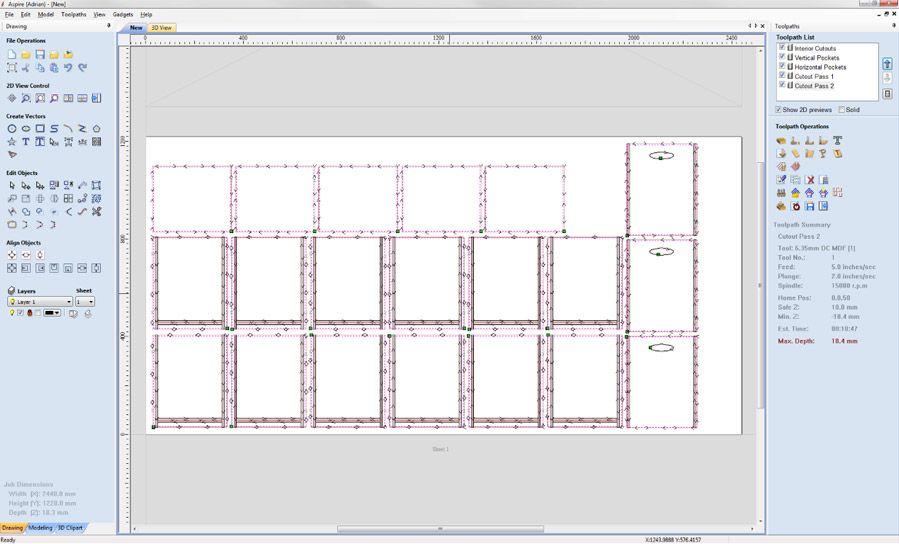

Sobald die Konstruktion der Grundbauteile abgeschlossen ist, öffne ich den Ebenenmanager (Strg+L), deaktiviere alle Ebenen und aktiviere sie dann nacheinander, um sicherzustellen, dass sich nur die erwarteten Vektoren auf den jeweiligen Ebenen befinden.

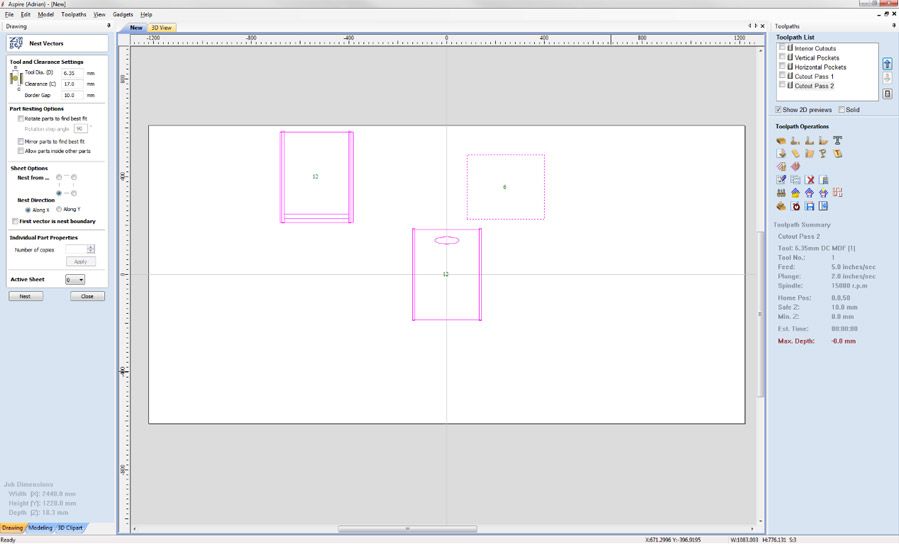

Im nächsten Schritt richte ich die Verschachtelung ein. Ich gruppiere üblicherweise alle Vektoren, aus denen ein Bauteil besteht, da die vom Menschen erkannten zusammengehörigen Vektoren manchmal nicht mit der Programmerkennung übereinstimmen. In diesem speziellen Beispiel lassen sich die Vektoren auch ohne Gruppierung perfekt verschachteln, ich gehe die Schritte aber so durch, als ob dies nicht der Fall wäre.

One extra step that I take at this stage is to copy these grouped vectors onto a "backup" layer. You could also save a copy of the file itself at this stage as well. Either way I find it very useful to have the original vectors in a pre-nested state as the nesting can't be undone once you've finished the session.

Once the nesting has completed the grouped vectors need to be place back onto the correct layers so that the toolpath template can find them. Select all the vectors on the active sheet, right click and choose "Ungroup Objects", "Ungroup back onto original object layers". I repeat this for the other sheets now but it could also be done when you come to generate the toolpaths.

Der letzte Schritt ist das Klicken auf das Symbol „Alle Werkzeugwege neu berechnen“. Die Werkzeugwege wählen automatisch die im Vektorauswahlbereich der Werkzeugwegdefinition definierten Ebenen aus.

Die Arbeit mit Vorlagen auf diese Weise hat mir enorm viel Zeit gespart, da ich nicht mehr vergesse, Rampen an den benötigten Stellen zu platzieren, welcher Fräser für welches Material am besten geeignet ist oder wann ich Gleichlauf- oder Gegenlauffräsen verwenden sollte usw.

Abgesehen vom Setzen von Registerkarten bearbeite ich Werkzeugwege heutzutage überhaupt nicht mehr.

Ganz zu schweigen von der Zeitersparnis. Ich kann für einen Auftrag wie diesen in deutlich weniger als zehn Minuten von einer neuen Sitzung zu einem einsatzbereiten Satz Werkzeugwege gelangen und weiß, dass der Schnitt auf Anhieb perfekt gelingt.“

Wir danken Adrian herzlich für das Teilen seiner CNC-Erfahrung und die schrittweise Demonstration, wie wichtige Funktionen wie Werkzeugwegvorlagen, Ebenen und Verschachtelung bei vielen Aufträgen Zeit und Kosten sparen können.

TutorialsIm Folgenden finden Sie Tutorials, die Ihnen die einfache Nutzung von Funktionen wie Ebenenverwaltung, Werkzeugwegvorlagen und -reihenfolge in Vectrics VCarve Pro und Aspire veranschaulichen. Außerdem finden Sie einen Link zum Testen der Aspire-Testversion, damit Sie die überraschend leistungsstarken Funktionen der Software selbst ausprobieren können.

Ebenenverwaltung

Hier erfahren Sie, wie Sie Ebenen nutzen können, um Ihre Arbeit zu organisieren und effizientes Modellieren sowie die Erstellung von Werkzeugwegen zu ermöglichen.

(13,5 Minuten, 11 MB)

Werkzeugwegvorlagen und -reihenfolge

Überblick über die wichtigsten Werkzeugwegfunktionen in VCarve Pro und Aspire, mit denen Sie den Werkzeugweg besser steuern und Ihre Produktivität bei der Bearbeitung ähnlicher Teile steigern können.

(16,5 Minuten, 15 MB)

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen