Raised by a craftsman who taught others about woodworking, it was almost guaranteed that Russell Crawford would inherit this passion for woodwork from his father. Between running a dental practice, tending to his animals within his many acres of land and of course spending time with his family somehow Russell still finds time to run his CNC machine and create some fine projects. Russell first learnt his skills in his father’s workshop, but now has the privilege of his own – but it wasn’t easy to get the go-ahead…

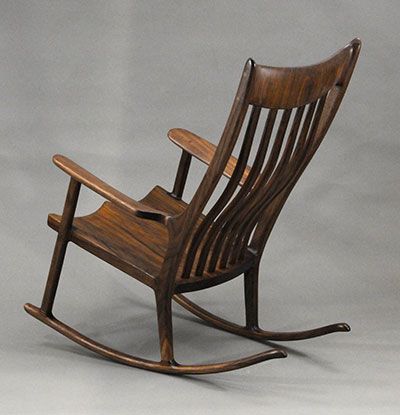

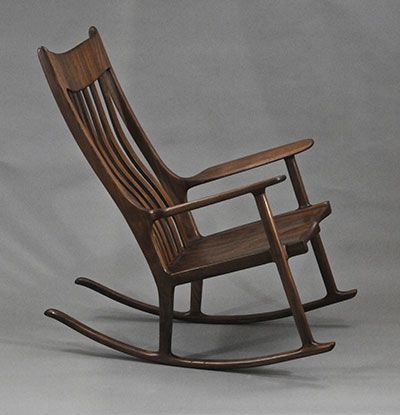

Das Geheimnis, um die Erlaubnis zum Bau einer Werkstatt zu bekommen, ist, die Garage mit Werkzeug vollzustopfen und die Frau so zu zwingen, im kalten Winter Albertas draußen zu parken! Mein Vater war 35 Jahre lang Schreinerlehrer, ich bin also quasi in einer Holzwerkstatt aufgewachsen. Jahrelang bin ich jeden Tag nach Hause gefahren, um in seiner Werkstatt Möbel mit traditionellen Methoden und Werkzeugen zu bauen. Als ich endlich mein Studium abgeschlossen und mir ein eigenes Haus gekauft hatte, dauerte es nicht lange, bis meine Garage voll war: Zuerst kam eine Unisaw, dann eine Abricht- und Dickenhobelmaschine, eine Dickenschleifmaschine, eine Bandsäge, eine Werkbank usw. Als das Auto meiner Frau schließlich im Schnee stand, bekam ich die Erlaubnis, meine eigene Werkstatt zu bauen!Um mir während meines Studiums etwas dazuzuverdienen, begann ich, Möbel zu bauen. Schaukelstühle im Maloof-Stil waren mein Hauptgeschäft. Ich konnte die Teile und Verbindungen in der Werkstatt meines Vaters vorbereiten und zuschneiden und sie dann in meiner eigenen Werkstatt zusammenbauen, schnitzen, formen und die Oberflächenbehandlung vornehmen. Aus den Schaukelstühlen entwickelten sich Esszimmerstühle und Hocker, wobei ich die gleichen Verbindungen und geschnitzten Sitze verwendete. Es war zwar extrem zeitaufwendig, aber eine sehr lohnende Arbeit.Es gibt einfach nicht genug Zeit, um alles zu schaffen, was ich mir vorgenommen habe. Ich habe eine wachsende Familie, eine gut besuchte Zahnarztpraxis und hunderte Hektar Land mit Tieren, die versorgt werden müssen. Mir wurde klar, dass ich mit traditionellen Werkzeugen und Techniken nicht alles im Bereich der Holzbearbeitung umsetzen konnte, was ich wollte. Deshalb begann ich, mich mit CNC-Technologie auseinanderzusetzen. Das war keine leichte Entscheidung, da CNC unter traditionellen Holzwerkern einen gewissen Ruf hat. Bandsägen, Hohlbeitel und Modellierraspeln sind zwar großartige Werkzeuge, aber der enorme Zeitaufwand für die Herstellung eines einzigen Möbelstücks ist einfach zu hoch. 80 Stunden für einen einzigen Schaukelstuhl – das war einfach nicht machbar!My first venture into the CNC world was with a Shark. This was a great learning tool, allowing me to get my feet wet, learn the design software, and get a feel for the hardware. However, it didn’t take long to realize that I needed a heavier, sturdier, and faster machine to build furniture with. After a lot of research, I eventually ended up with a Cobra 408 ATC from CAMaster. Great machine, great company to work with, and a strong forum to interact with other owners.

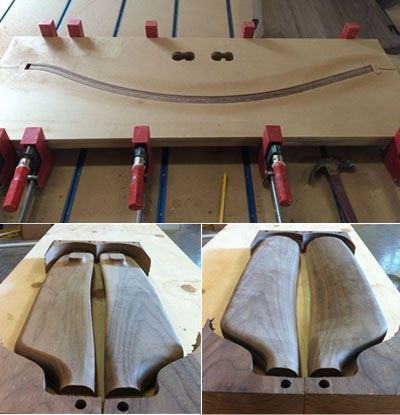

My biggest challenge has been converting traditional designs to digital models, and eventually into toolpaths for my Cobra. Aspire has been an essential tool in this process. 95 percent of my design work is done in Aspire, with some of the more complex 3D work (especially around the stool legs joints) being done with Rhino and then imported into Aspire for toolpathing. Wherever possible I use 2D toolpaths with profile bits in order to save time and achieve a better finish.Der Schaukelstuhl war definitiv das komplexeste Designprojekt all meiner Möbel und wurde komplett in Aspire realisiert. Die Kufen bestehen aus acht Streifen 6/4-Zoll-Material, die mithilfe einer auf der Cobra zugeschnittenen MDF-Form verleimt wurden. Die perfekt geformten Kurven sind für eine sanfte Schaukelbewegung unerlässlich.

Die Armlehnen waren der schwierigste Teil beim Design und erforderten unzählige Prototypen, bis ich das gewünschte Ergebnis erzielte. Diese werden beidseitig bearbeitet, wobei 3/8"-Dübel zur Positionierung der Rohlinge beim Wenden dienen.

Die nächste Herausforderung waren die Hinterbeine. Sie verjüngen sich um 5 Grad nach außen zur Kopfstütze hin, was die Konstruktion recht komplex macht, da die Verbindung selbst keine Verjüngung aufweist. Ich konnte sie mithilfe einer konischen Vakuumvorrichtung bearbeiten und anschließend die Rückseite des Beins an der Oberfräse abrunden, nachdem die Vorderseite mit der Vorrichtung gefräst war. Ich verwende mehrere verschiedene Vakuumvorrichtungen, die alle auf einem fest an meinem Cobra-Bett montierten Aluminium-Plenum positioniert sind.The seat is cut using 2 sided machining (for the joints), with mortises cut for the back slats. The back slats are cut from a single piece of 6/4 stock. The front profile is cut on the slab, then the piece is roughly bandsawn from the slab and placed on a jig to cut the back profile. The edge roundover is done on a router table.

The head rest is cut using 3 sided machining, with mortises cut into the bottom for the back slats.

Preparing the blanks, cutting the parts on the CNC, sanding, assembly, and then final sanding and finishing takes less than 20 hours. That means I can produce 4 rockers with Aspire and my Cobra in the same amount of time it takes me to produce one rocker using traditional methods. And I get perfectly symmetrical and predictable results, every time!Ich verbringe derzeit 15–20 Stunden pro Woche in meiner Werkstatt oder mit der Entwicklung neuer Designs. Ständig suche ich nach Möglichkeiten, die Herstellungszeit meiner Möbel zu verkürzen und gleichzeitig die Qualität so hoch wie möglich zu halten. Ich fertige viele Prototypen an, richte Vorrichtungen ein und optimiere meine Dateien, damit ich hoffentlich bald hauptberuflich mit Holz arbeiten kann!

Wir danken Russell herzlich dafür, dass er sich trotz seines unglaublich vollen Terminkalenders die Zeit genommen hat, seine Geschichte mit uns zu teilen und sein handwerkliches Können zu präsentieren. Wir sind sehr inspiriert und möchten nun auch mehr Zeit für unsere eigenen Projekte finden! Wenn Sie mehr von Russells exzellenten Arbeiten sehen möchten, besuchen Sie bitte seine Website: www.cherryleaf-rustle.com

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen