Cresciuto da un artigiano che insegnava agli altri la lavorazione del legno, era quasi scontato che Russell Crawford avrebbe ereditato la passione per la lavorazione del legno da suo padre. Tra la gestione di uno studio dentistico, la cura degli animali nei suoi acri di terra e, naturalmente, il tempo trascorso con la famiglia, Russell riesce ancora a trovare il tempo per usare la sua macchina CNC e creare progetti di pregio. Russell ha imparato le sue abilità nell'officina del padre, ma ora ha il privilegio di averne una sua, anche se non è stato facile ottenere il via libera.…

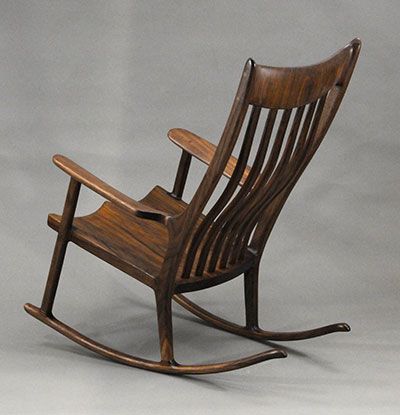

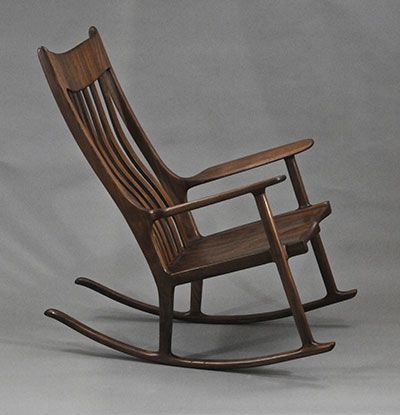

Il segreto per ottenere il permesso di costruire un'officina è riempire il garage di attrezzi, costringendo la moglie a parcheggiare fuori nei freddi inverni dell'Alberta! Mio padre ha insegnato falegnameria per 35 anni, quindi sono cresciuto praticamente in una falegnameria. Per anni, tornavo a casa per lavorare nella sua officina, costruendo mobili con metodi e attrezzi tradizionali. Quando finalmente mi sono laureato e ho comprato casa, non ci è voluto molto perché il mio garage si riempisse; prima è arrivata una sega Unisaw, poi una piallatrice, una levigatrice a spessore, una sega a nastro, un banco da lavoro, ecc. Quando l'auto di mia moglie è stata costretta a uscire nella neve, ho ottenuto il permesso di costruire la mia officina!Ho iniziato a costruire mobili per guadagnare qualche soldo extra durante gli anni dell'università. Le sedie a dondolo in stile Maloof erano il mio punto di forza; potevo preparare e tagliare i pezzi e gli incastri nella bottega di mio padre, per poi assemblarli, intagliarli, modellarli e completarne le finiture a casa mia. Le sedie a dondolo si sono evolute in sedie da pranzo e sgabelli, utilizzando la stessa falegnameria e le stesse sedute intagliate. Pur richiedendo molto tempo, era un lavoro molto gratificante.Non c'è mai abbastanza tempo per realizzare tutto ciò che desidero in un giorno. Ho una famiglia in crescita, uno studio dentistico molto attivo e centinaia di ettari di terreno con animali da curare. Mi è diventato chiaro che non potevo realizzare tutto ciò che desideravo nella lavorazione del legno con strumenti e tecniche tradizionali, così ho iniziato a valutare la tecnologia CNC. È stata una decisione difficile per me, poiché la lavorazione CNC è decisamente stigmatizzata tra i falegnami tradizionali. Tuttavia, sebbene seghe a nastro, sgorbie e raspe da modellista siano ottimi strumenti con cui lavorare, l'enorme quantità di tempo necessaria per produrre un singolo mobile diventa proibitiva. Non stavo ottenendo nulla impiegando 80 ore per produrre una sedia a dondolo!Il mio primo approccio al mondo CNC è stato con una Shark. È stato un ottimo strumento di apprendimento, che mi ha permesso di muovere i primi passi, imparare a usare il software di progettazione e familiarizzare con l'hardware. Tuttavia, non ci è voluto molto per capire che avevo bisogno di una macchina più pesante, robusta e veloce per costruire mobili. Dopo molte ricerche, alla fine ho scelto una Cobra 408 ATC di CAMaster. Ottima macchina, ottima azienda con cui lavorare e un forum molto utile per interagire con altri proprietari.

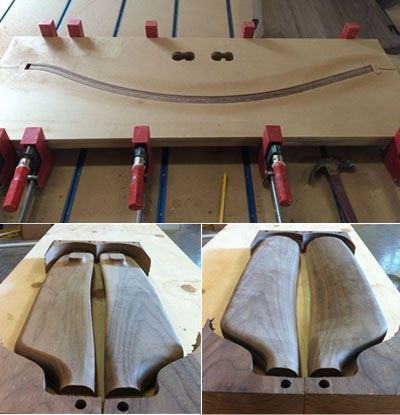

La mia sfida più grande è stata convertire i progetti tradizionali in modelli digitali e, infine, in percorsi utensile per la mia Cobra. Aspire è stato uno strumento essenziale in questo processo. Il 95% del mio lavoro di progettazione viene svolto in Aspire, mentre alcuni dei lavori 3D più complessi (soprattutto intorno ai giunti delle gambe degli sgabelli) vengono eseguiti con Rhino e poi importati in Aspire per la creazione dei percorsi utensile. Ove possibile, utilizzo percorsi utensile 2D con punte di profilo per risparmiare tempo e ottenere una finitura migliore.La sedia a dondolo è stata sicuramente il progetto più complesso di tutti i miei mobili, ed è stata realizzata interamente in Aspire. Le sedie a dondolo sono laminate da otto strisce di legno da 6/4, utilizzando una forma in MDF tagliata sulla Cobra. Le curve perfettamente sagomate sono essenziali per un movimento fluido della sedia a dondolo.

I braccioli sono stati la parte più difficile da progettare e hanno richiesto innumerevoli prototipi prima di ottenere i risultati desiderati. Questi vengono tagliati utilizzando una lavorazione su due lati, con tasselli da 3/8" utilizzati per indicizzare i pezzi grezzi quando vengono capovolti.

La sfida successiva riguardava le gambe posteriori. Presentano una conicità di 5 gradi verso l'esterno, in direzione del poggiatesta, il che rende il design piuttosto complesso poiché il giunto stesso non presenta alcuna conicità. Sono riuscito a tagliarle utilizzando una dima per vuoto conica, e poi ho arrotondato la parte posteriore della gamba sul tavolo della fresatrice una volta che la parte anteriore era stata lavorata sulla dima. Utilizzo diverse dime per vuoto, e tutte si indicizzano su un plenum in alluminio montato in modo permanente sul letto della mia Cobra.Il sedile viene tagliato con una lavorazione a due lati (per i giunti), con mortase ricavate per le doghe dello schienale. Le doghe dello schienale vengono ricavate da un unico pezzo di 6/4. Il profilo anteriore viene tagliato sulla lastra, quindi il pezzo viene segato grossolanamente a nastro dalla lastra e posizionato su una dima per tagliare il profilo dello schienale. La smussatura del bordo viene eseguita su un tavolo di fresatura.

Il poggiatesta viene tagliato con una lavorazione a tre lati, con mortase ricavate nella parte inferiore per le doghe dello schienale.

La preparazione dei pezzi grezzi, il taglio dei componenti sulla macchina CNC, la levigatura, l'assemblaggio e infine la levigatura e la finitura finale richiedono meno di 20 ore. Ciò significa che posso produrre 4 dondoli con Aspire e il mio Cobra nello stesso tempo che impiego per produrne uno con metodi tradizionali. E ottengo risultati perfettamente simmetrici e prevedibili, ogni volta!Attualmente trascorro 15-20 ore a settimana lavorando nel mio laboratorio o lavorando a progetti. Sono costantemente alla ricerca di modi per ridurre i tempi di realizzazione dei miei mobili, mantenendo al contempo la qualità più elevata possibile. Mi occupo molto di prototipazione, impostazione dime e perfezionamento dei miei file, così che un giorno, spero presto, potrò dedicarmi alla falegnameria a tempo pieno!

Vorremmo ringraziare Russell per aver trovato il tempo, nella sua (incredibilmente) fitta agenda, per condividere la sua storia con noi e per mostrare la sua maestria. Ci sentiamo ispirati a trovare un modo per trovare più tempo, nei nostri impegni, per lavorare ai nostri progetti! Se desiderate vedere altri eccellenti lavori di Russell, visitate il suo sito web: www.cherryleaf-rustle.com

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrato in Inghilterra Numero 05382596

Partita IVA GB115123072

Politica sulla privacy |

Politica Sui Cookie |

Termini e condizioni