Raised by a craftsman who taught others about woodworking, it was almost guaranteed that Russell Crawford would inherit this passion for woodwork from his father. Between running a dental practice, tending to his animals within his many acres of land and of course spending time with his family somehow Russell still finds time to run his CNC machine and create some fine projects. Russell first learnt his skills in his father’s workshop, but now has the privilege of his own – but it wasn’t easy to get the go-ahead…

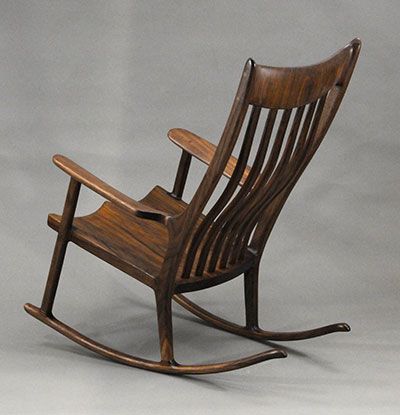

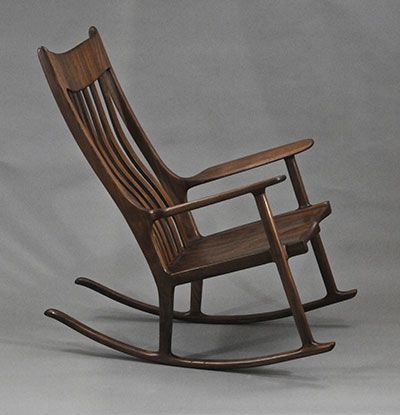

El secreto para conseguir permiso para construir un taller es llenar el garaje de herramientas, ¡obligando a tu esposa a aparcar fuera durante los fríos inviernos de Alberta! Mi padre fue profesor de carpintería durante 35 años, así que prácticamente me crié en un taller. Durante años, viajaba a casa para trabajar en su taller, construyendo muebles con métodos y herramientas tradicionales. Cuando por fin me gradué de la universidad y compré mi propia casa, no tardé en llenar el garaje: primero una sierra circular, luego una cepilladora, una lijadora de espesor, una sierra de cinta, un banco de trabajo, etc. ¡Cuando el coche de mi esposa se vio obligado a quedarse en la nieve, conseguí permiso para construir mi propio taller!Comencé a fabricar muebles para ganar un dinero extra durante mis años universitarios. Las mecedoras estilo Maloof eran mi especialidad; podía preparar y cortar las piezas y las uniones en el taller de mi padre, y luego ensamblarlas, tallarlas, darles forma y terminarlas en mi propio taller. Las mecedoras evolucionaron hasta convertirse en sillas de comedor y taburetes, utilizando las mismas técnicas de ensamblaje y asientos tallados. Aunque requería muchísimo tiempo, era un trabajo muy gratificante.Nunca tengo suficiente tiempo para hacer todo lo que quiero en un día. Tengo una familia en crecimiento, una consulta dental muy concurrida y cientos de hectáreas de terreno con animales que cuidar. Pronto me di cuenta de que no podía lograr todo lo que deseaba en carpintería usando herramientas y técnicas tradicionales, así que empecé a investigar la tecnología CNC. Fue una decisión difícil, ya que la CNC tiene cierto estigma entre los carpinteros tradicionales. Si bien las sierras de cinta, las gubias y las limas de modelista son excelentes herramientas, el tiempo que se requiere para producir un solo mueble resulta prohibitivo. ¡No avanzaba nada tardando 80 horas en hacer una mecedora!My first venture into the CNC world was with a Shark. This was a great learning tool, allowing me to get my feet wet, learn the design software, and get a feel for the hardware. However, it didn’t take long to realize that I needed a heavier, sturdier, and faster machine to build furniture with. After a lot of research, I eventually ended up with a Cobra 408 ATC from CAMaster. Great machine, great company to work with, and a strong forum to interact with other owners.

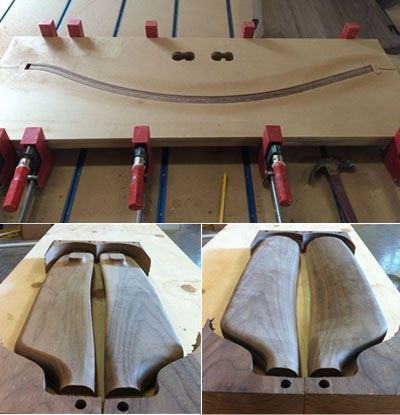

My biggest challenge has been converting traditional designs to digital models, and eventually into toolpaths for my Cobra. Aspire has been an essential tool in this process. 95 percent of my design work is done in Aspire, with some of the more complex 3D work (especially around the stool legs joints) being done with Rhino and then imported into Aspire for toolpathing. Wherever possible I use 2D toolpaths with profile bits in order to save time and achieve a better finish.La mecedora fue sin duda el diseño más complejo de todos mis muebles, y la realicé íntegramente en Aspire. Los balancines están laminados con ocho tiras de madera de 6/4, utilizando un molde de MDF cortado con la Cobra. Las curvas perfectamente definidas son esenciales para un balanceo suave.

Los reposabrazos fueron la parte más difícil de diseñar, y requirieron innumerables prototipos hasta lograr el resultado deseado. Estas piezas se cortan mecanizándolas por ambos lados, con espigas de 3/8” para indexar las piezas en bruto al voltearlas.

El siguiente reto fueron las patas traseras. Tienen una conicidad de 5 grados hacia afuera, en dirección al reposacabezas, lo que complejiza bastante el diseño, ya que la unión en sí no tiene conicidad. Logré cortarlas usando una plantilla de vacío cónica y luego redondear la parte posterior de la pata en la mesa de fresado una vez mecanizada la parte frontal en la plantilla. Utilizo varias plantillas de vacío diferentes, y todas ellas se indexan sobre un plenum de aluminio montado permanentemente en mi bancada Cobra.The seat is cut using 2 sided machining (for the joints), with mortises cut for the back slats. The back slats are cut from a single piece of 6/4 stock. The front profile is cut on the slab, then the piece is roughly bandsawn from the slab and placed on a jig to cut the back profile. The edge roundover is done on a router table.

The head rest is cut using 3 sided machining, with mortises cut into the bottom for the back slats.

Preparing the blanks, cutting the parts on the CNC, sanding, assembly, and then final sanding and finishing takes less than 20 hours. That means I can produce 4 rockers with Aspire and my Cobra in the same amount of time it takes me to produce one rocker using traditional methods. And I get perfectly symmetrical and predictable results, every time!Actualmente dedico entre 15 y 20 horas semanales a trabajar en mi taller o en diseños. Busco constantemente maneras de reducir el tiempo de fabricación de mis muebles, manteniendo la máxima calidad. Me dedico mucho a la creación de prototipos, la preparación de plantillas y el perfeccionamiento de mis archivos para que algún día, ¡ojalá pronto!, pueda dedicarme a la carpintería a tiempo completo.

Queremos agradecer a Russell por tomarse el tiempo, a pesar de su (increíblemente) apretada agenda, para compartir su historia con nosotros y mostrarnos su maestría. ¡Nos sentimos muy inspirados para encontrar la manera de incluir más tiempo en nuestras propias agendas para trabajar en nuestros proyectos! Si desean ver más del excelente trabajo de Russell, visiten su sitio web: www.cherryleaf-rustle.com

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrado en Inglaterra Número 05382596

Número de IVA GB115123072

Política de privacidad |

Política de cookies |

Términos y condiciones