Das Vectric-Nutzerforum ist eine wahre Fundgrube für Software-Tipps und -Ratschläge und strotzt nur so vor kreativer Inspiration. Hier entdeckten wir die beeindruckenden Arbeiten von Scott Plaisted, einem VCarve Pro-Nutzer, der seine künstlerischen Grenzen definitiv erweitert. Nach einem Arbeitsunfall in den 80er-Jahren erlitt Scott eine Rückenmarksverletzung und ist seither auf einen Rollstuhl angewiesen. Doch das hat seine Arbeit nicht eingeschränkt, im Gegenteil, es scheint ihn nur noch mehr für die Gestaltung atemberaubender Projekte begeistert zu haben. Bevor wir uns ansehen, was uns im Vectric-Forum besonders beeindruckt hat, mussten wir Scott unbedingt fragen, wie er zur Holzbearbeitung gekommen ist – und seine Geschichte ist wirklich unglaublich.

Ich studierte ein Jahr lang Architektur an einer Berufsschule, bis ich feststellte, dass für Gebäude unter 465 Quadratmetern keine Architekten benötigt werden und ich unbedingt an ikonischeren Bauten arbeiten wollte. Ungefähr zu dieser Zeit erhielt ich die Entschädigung nach meinem Unfall, sodass ich mein eigenes barrierefreies Haus entwarf und es anschließend mit einem hochqualifizierten dreiköpfigen Zimmererteam baute. Dieses Haus war ein individuell gestaltetes, hochwärmegedämmtes Passivhaus, beeinflusst von Frank Lloyd Wright und der Arts-and-Crafts-Bewegung.Wir legten besonderes Augenmerk auf die massiven Holzverbindungen im Innen- und Außenbereich, da eine der Vorgaben lautete, möglichst wenige Befestigungselemente sichtbar zu lassen. In dieser Zeit, die ich über drei Jahre mit dem Schreinerteam verbrachte, entwickelte ich eine tiefe Liebe zum Holz, insbesondere bei den vielen Hartholzverbindungen im Innenbereich. Wir kauften jedes benötigte Werkzeug nach und nach, und ich verbrachte viel Zeit bei Holzhändlern, wo ich fast jedes Brett selbst auswählte und dabei viel lernte. Ein weiterer Vorteil war, dass ich im Umgang mit Öloberflächen recht geschickt wurde, da das gesamte Holz im Innenbereich geölt wurde.Meine erste Begegnung mit moderner CNC-Technik hatte ich, als mein Vater sich eine chinesische Bausatzmaschine für 1000 Dollar kaufen wollte und mich um Rat fragte. So begann meine Recherche nach kleinen CNC-Maschinen für seine Projekte. Er hatte seine inzwischen große, moderne CNC-Werkstatt für einen siebenstelligen Betrag an Belgier verkauft und eine fünfjährige Wettbewerbsklausel unterzeichnet, was praktisch bedeutete, dass er nichts mehr mit Metall bearbeiten durfte. Also entschied er sich für Holz. Er kannte sich mit Holz überhaupt nicht aus, aber da ich bei ihm wohnte, bat er mich immer öfter, kleinere Projekte für ihn zu übernehmen, für ihn zu recherchieren und eine passende Maschine auszusuchen.Zu diesem Zeitpunkt hatte ich mich für eine ShopBot Desktop entschieden, die mit Vectrics VCarve Pro und PartWorks 3D (Cut3D) ausgestattet war. Der Verkäufer fragte, ob er sie mir nach Hause liefern dürfe und ob ich sie einrichten, Prototypen erstellen, die Dateien benutzerfreundlicher gestalten und einen Maschinenbediener einarbeiten würde. Danach würde die Maschine in den Norden gebracht und meine Arbeit wäre getan. Wie Sie sehen, wurde ich nach und nach immer tiefer in diese Sache hineingezogen, bis ich schließlich eine individuell angepasste ShopBot Desktop mit VCarve Pro und PartWorks3D (Cut3D) in meiner eigenen Werkstatt habe.

Vor meiner Zeit mit CNC-Maschinen war ich hauptsächlich ein Traditionalist im Bereich Elektrowerkzeuge und Handwerkzeuge und hielt CNC-Bearbeitung anfangs für „Schummeln“. Nachdem ich die Maschine benutzt hatte, war ich von der Genauigkeit überwältigt, und schließlich erreichte meine Schnittqualität den Standard, den ich mir vorgestellt hatte. Das war genial für mich, da meine Fähigkeiten im Schnitzen von Schriftarten und Formen von Hand miserabel sind; es hat mir viele Arten der Holzbearbeitung eröffnet, mit denen ich mich vorher noch nie beschäftigt hatte!Prior to this I had virtually no CNC experience, and zero software experience. If it weren't for Vectric's excellent tutorials and both of the Vectric and ShopBot Forums, I would have been totally adrift!

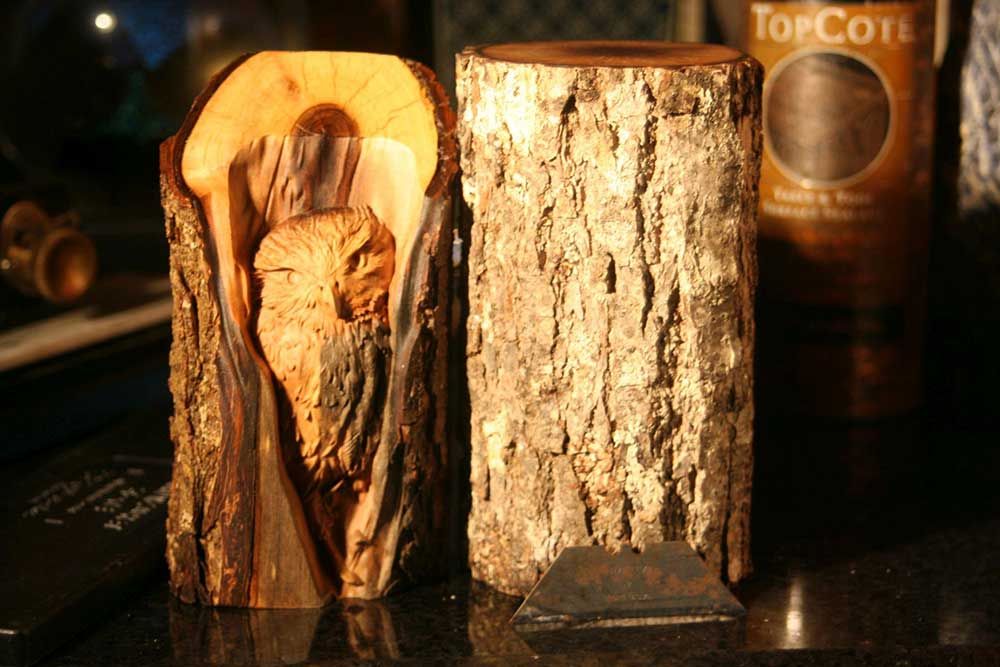

With a background like that and all those tools at his dispense it’s safe to say that Scott has an abundance of woodworking experience and that CNC machining was the next step in his evolution in craftsmanship. It’s no surprise now that Scott’s work has been a major hit on the Vectric forum and with the team here at the Vectric HQ, we had to ask why and how he made this…How I sourced the material was all luck. My aunt had a big black Walnut tree cut down in her front yard over two years ago. I learned she was paying them to take tree (40” diameter trunk) away. I put a stop to it as soon as I learned, and asked my uncle who had just bought a portable sawmill to come for the trunk pieces. When I went over to mark some best cut lines there was still a very small pile of branches that had not been trucked/chipped/cut for firewood so I cherrypicked the ones I thought I could use.

I had cut one into smaller sections, sanded the end-grains to 600G, and on one had sanded off a chainsaw mark on the back to expose sap/heartwood. I also bevelled the top, and then a piece of the bottom. Then used Linseed/Beeswax “Butter” and brought all exposed wood up to finish. And then they sat on the kitchen counter for two years waiting.Mein allererstes Modell, das ich mir von meinem eigenen Geld gekauft habe, war diese „Eule im Baum“, die ich im Vectric-Forum gesehen hatte. An diesem Stück habe ich quasi alles über 3D-Modellierung und -Bearbeitung gelernt. Später erfuhr ich, dass meine Stiefmutter angefangen hatte, Eulenfiguren zu sammeln, und fragte sie: „Hättest du gern eine aus Holz?“ Ich wollte ihr etwas Besonderes schenken und durchsuchte meine Sammlung exotischer Materialien und meine Reste, aber ich hatte nichts Passendes … und dann sah ich diese Walnusszweige!Zuerst wollte ich das ganze Modell einfach in den Ast stecken, aber das sah irgendwie nicht stimmig aus. Dann habe ich mit einem übergroßen Modell experimentiert und die Abmessungen und das Material an meinen abgeschrägten Ast angepasst. Ich bin damit in die Werkstatt gegangen, habe den Ast in einer Vorrichtung fixiert, genaue Maße genommen und den Winkel des Modells so verändert, dass es besser in die Vorrichtung passte. Da ich die Höhe des Modells erhöht hatte, dachte ich, Kern- und Splintholz wären interessant. Ich habe die Größe der Eulen-Modellfigur mehrmals verändert und durch das Bewegen des Mauszeigers über die Vorschau, um die Tiefen zu sehen und Messungen vorzunehmen, den Punkt erreicht, an dem es so aussah, als würde das Modell vom Durchmesser des Astes „abfallen“, sodass die Rinde des Modells und die Rinde des Astes nahe beieinander lagen.

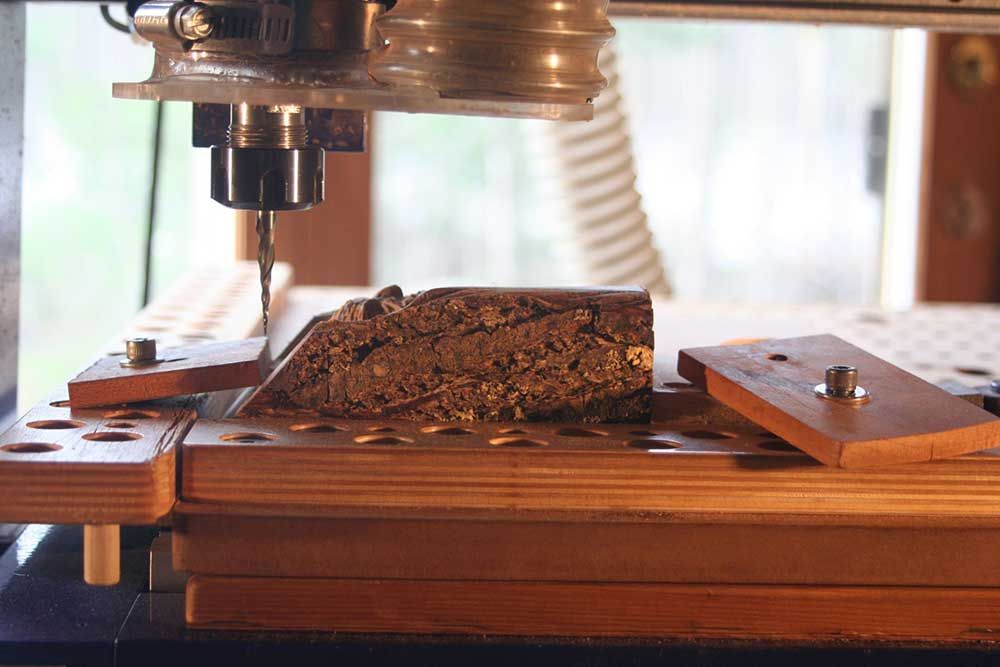

Das war das erste Mal, dass ich das versucht habe, und mit meinem Computer dauerte die Neuberechnung einer 5%igen Zustellung mit einem 0,25-mm-Kugelfräser viel zu lange. Ich habe also von der höchsten Rinde aus gemessen, um alles zu berechnen, und hatte vor, meinen Z-Nullpunkt in der Maschinensoftware abzusenken und ihn genau zu überwachen.Roughing was with Drillman1's new longer .125” down-cut End Mill, and I ran 2 passes at .05”. Then lowered Z-Zero (Nudging in Shopbot) .1” and did it again, and again, and again, until good wood showed by his feet, and his beak was solid wood with no bark discoloration. Then ran the full roughing toolpath as far as the bit’s cutter length would let me (50% of the full Roughing file).

Then stuck a 3” .25” shank, .25mmTBN in, Z-Zeroed to spoil board, then move my Z-0 down the total amount of nudging that the roughing bit was (.3”) and cut. Even though this was the prototype it came out great and she loved it – bonus!Was bei der Planung und Erstellung dieses Projekts wirklich geholfen hat, war die Genauigkeit der Vorschau in maximaler Auflösung. Entscheidend war auch, dass man mit dem Mauszeiger über einen Bereich fahren und die Höhe an dieser Stelle ablesen konnte. Die Möglichkeit, die Modellhöhe unverhältnismäßig zu verändern und entlang von Begrenzungsvektoren zu schneiden, war unerlässlich. Durch das Schruppen mit einem 3,2-mm-Fräser und einem Überstand von 0,5 mm konnte ich während des Fräsens ziemlich genau sehen, auf welcher Ebene im Holz ich den eigentlichen Schnitt beginnen wollte. Die Skalierung des Modells, sodass die Rinde im Modell etwas größer war als die Rinde des tatsächlichen Materials, hat hervorragend funktioniert! Ein konischer Kugelfräser mit ausreichender Fräserlänge und einer 0,25-mm-Radius-Spitze für die Details machte dies möglich. In Kombination mit der Möglichkeit, mit dem Mauszeiger über die steilsten Stellen des Modells zu fahren, um die Tiefe zu bestimmen, konnte ich die Modellhöhe maximieren, um diese Details hervorzuheben.Was die Tipps angeht, die ich mit euch teilen könnte: Durch das Schneiden mit 5 % Überlappung war praktisch kein Schleifen nötig, um Überlappungsspuren, Fusseln usw. zu entfernen. Außerdem blieben runde Augen rund, und Details wie Krallen und Nasenlöcher mussten nicht nachbearbeitet werden. Ich lasse die Maschine lieber ein paar Stunden länger schneiden, als dass ich die mühsam herausgearbeiteten Details wieder abschleife. Mit einer steifen Wildschweinborstenbürste war das Modell praktisch fertig.

Ich habe eine Mischung für die Knopflackierung entwickelt (80/20 polymerisiertes Leinöl/Bienenwachs, im Wasserbad zu einer Art Butter geschmolzen), die ich nach dem Grobschliff aufgetragen, 20 Minuten einwirken lassen und dann den Überschuss mit einem Pinsel glatt auf das Holz aufgetragen habe. Das scheint Fusseln zu reduzieren, ermöglicht mir das Feinschleifen und verdichtet die feinen Partikel in den Holzporen für eine glattere Oberfläche. Vor allem aber: Lasst eurer Fantasie freien Lauf und versucht, die natürlichen Merkmale des Holzes in das Modell einfließen zu lassen. Scheuen Sie sich nicht, unkonventionell zu denken!Wir möchten uns an dieser Stelle bei Scott für seine Geschichte und die hilfreichen Tipps und Tricks zur Verarbeitung von Rohmaterialien bedanken. Weitere Inspirationen finden Sie im Vectric-Nutzerforum mit Tausenden von Projekten, von denen Sie lernen können.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen