Il forum degli utenti di Vectric è una miniera d'oro di suggerimenti e consigli sul software, non solo perché è pieno zeppo di ispirazione creativa. È qui che abbiamo scoperto lo straordinario lavoro di Scott Plaisted, un utente di VCarve Pro che sta decisamente spingendo i suoi limiti artistici. Dopo un incidente sul lavoro negli anni '80, Scott ha subito una lesione al midollo spinale e ora usa una sedia a rotelle per spostarsi, ma questo non ha limitato il suo lavoro, anzi, sembra che lo abbia reso più appassionato che mai alla creazione di progetti straordinari. Prima di scoprire cosa ha attirato la nostra attenzione sul forum di Vectric, abbiamo dovuto chiedere a Scott come si è avvicinato alla lavorazione del legno: questa storia è incredibile.

Ho studiato architettura per un anno in una scuola professionale, finché non ho scoperto che non c'era bisogno di architetti per edifici di superficie inferiore a 460 metri quadrati e volevo davvero lavorare su edifici più iconici. Più o meno in quel periodo ho ricevuto il risarcimento per l'incidente, così ho progettato la mia casa accessibile alle sedie a rotelle e l'ho costruita con una squadra di falegnami altamente qualificati composta da tre persone. Questa casa era una casa solare passiva super isolata, molto personalizzata, con influenze di Frank Lloyd Wright e del movimento Craftsman.Abbiamo prestato particolare attenzione ai serramenti pesanti all'esterno e all'interno, poiché una delle regole era quella di ridurre al minimo gli elementi di fissaggio a vista. È stato allora che ho imparato ad amare il legno, lavorando con quella squadra di falegnami per oltre tre anni, occupandomi di tutti i serramenti interni in legno massello. Abbiamo acquistato tutti gli attrezzi necessari man mano che procedevamo e ho trascorso molto tempo presso i fornitori di legno massello, scegliendo quasi ogni tavola a mano e imparando anche da loro. Un altro vantaggio è stato che sono diventato piuttosto bravo con le finiture a olio, dato che tutto il legno degli interni era trattato a olio.Ho scoperto per la prima volta i moderni CNC quando mio padre voleva acquistare una macchina cinese in kit da 1.000 dollari e mi chiese un parere: così iniziò la mia ricerca di piccole macchine CNC per i suoi progetti. Aveva venduto la sua ormai grande officina CNC moderna ai belgi per una cifra a sette cifre e aveva firmato una clausola di non concorrenza di 5 anni che sostanzialmente non prevedeva l'acquisto di metallo... così scelse il legno. Non sapeva nulla di legno, ma grazie alla mia casa, iniziò a chiedermi di fare piccoli progetti e ricerche per lui e di scegliere una macchina per lui.A quel punto avevo scelto uno ShopBot Desktop, che includeva VCarve Pro e PartWorks 3D (Cut3D) di Vectric. Mi chiese se poteva consegnarmelo a casa e se avrei configurato la macchina, realizzato dei prototipi, modificato i file per renderli più semplici da usare e poi formato un operatore... a quel punto la macchina sarebbe stata portata a Nord e il mio lavoro sarebbe stato completato. Come potete vedere, sono stato gradualmente coinvolto sempre di più in questo processo, finché ora ho uno Shopbot Desktop personalizzato dotato di VCarve Pro e PartWorks3D (Cut3D) nella mia officina.

Prima di approdare al CNC, ero principalmente un tradizionalista degli utensili elettrici e manuali e all'inizio consideravo il CNC un "imbroglio". Dopo aver usato la macchina, sono rimasto sbalordito dalla precisione e alla fine la qualità del taglio ha raggiunto lo standard che avevo immaginato. Per me è stato fantastico, dato che le mie capacità di intaglio a mano di caratteri e forme sono pessime: mi ha aperto le porte a molti tipi di lavorazione del legno che non avevo mai sperimentato prima!Prima di questo, non avevo praticamente alcuna esperienza con il CNC e nessuna con il software. Se non fosse stato per gli eccellenti tutorial di Vectric e per i forum di Vectric e ShopBot, sarei stato completamente alla deriva!

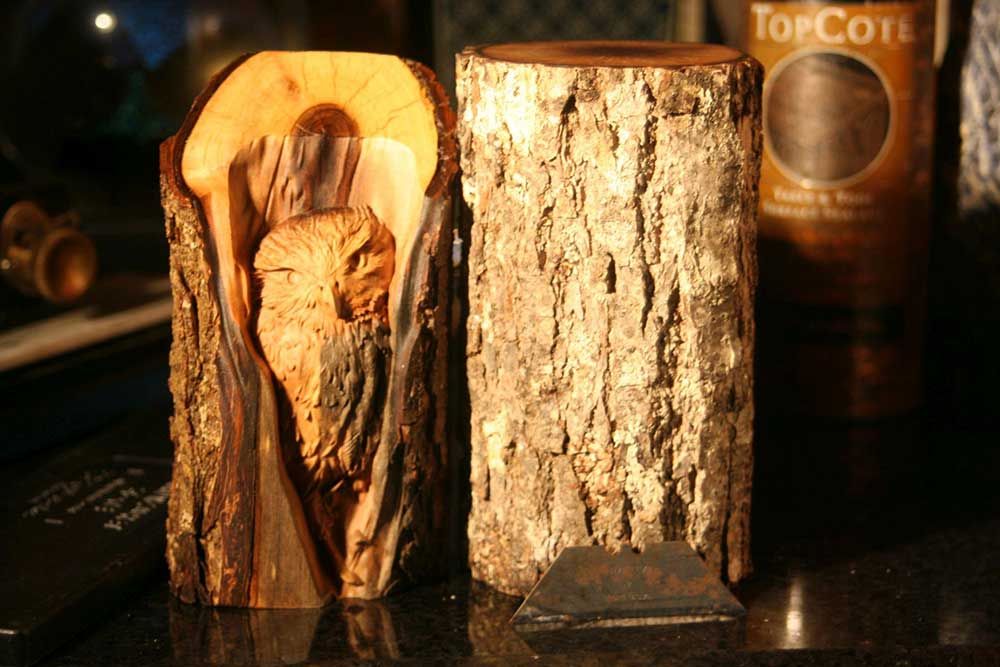

Con un background del genere e tutti quegli strumenti a sua disposizione, si può affermare con certezza che Scott abbia una vasta esperienza nella lavorazione del legno e che la lavorazione CNC sia stata il passo successivo nella sua evoluzione artigianale. Non sorprende ora che il lavoro di Scott abbia riscosso un grande successo sul forum di Vectric e, con il team qui al quartier generale di Vectric, abbiamo dovuto chiedergli perché e come abbia realizzato questo…Il modo in cui ho reperito il materiale è stato tutto frutto di fortuna. Mia zia ha fatto abbattere un grande noce nero nel suo giardino più di due anni fa. Ho scoperto che li pagava per portar via l'albero (un tronco di 102 cm di diametro). Ho interrotto il lavoro non appena l'ho saputo e ho chiesto a mio zio, che aveva appena comprato una segheria portatile, di venire a prendere i pezzi del tronco. Quando sono andato a segnare le linee di taglio migliori, c'era ancora un mucchietto di rami che non erano stati trasportati/cippati/tagliati per la legna da ardere, quindi ho scelto quelli che pensavo di poter usare.

Ne avevo tagliato uno in sezioni più piccole, levigato le venature a 600G e su uno avevo cancellato un segno di motosega sul retro per esporre l'alburno/durame. Ho anche smussato la parte superiore e poi un pezzo della parte inferiore. Poi ho usato del "burro" di semi di lino/cera d'api e ho portato tutto il legno esposto alla finitura. E poi sono rimasti sul bancone della cucina ad aspettare per due anni.Il primo modello che ho comprato con i miei soldi è stato quel "Gufo su un albero" che avevo visto sul forum di Vectric. Ho praticamente imparato a modellare e lavorare a macchina 3D su quel pezzo. Più tardi, ho scoperto che la mia matrigna aveva iniziato a collezionare gufi e simili e le ho chiesto "Ne vorresti uno in legno?". Volevo farle qualcosa di speciale, così ho setacciato i miei pezzi esotici e ho guardato tra i miei "scarti", ma non avevo niente che andasse bene... poi ho visto quei pezzi di rami di noce!All'inizio, volevo semplicemente incastrare l'intero modello nel ramo, ma non mi sembrava giusto. Quindi ho iniziato a giocare con un modello sovradimensionato, adattando i bordi e le dimensioni del materiale al mio ramo smussato. L'ho portato in officina e ho montato il ramo, ho preso delle misure precise e ho modificato l'angolazione del modello per adattarlo meglio al ramo smussato. Avevo aumentato l'altezza del modello, quindi ho pensato che cuore e alburno sarebbero stati interessanti. Ho ridimensionato il modello del gufo un paio di volte e, passando il mouse sull'anteprima per vedere le profondità e prendendo le misure, sono arrivato al punto in cui sembrava che il modello si sarebbe "staccato" dal diametro del ramo, quindi la corteccia del modello e quella del ramo sarebbero state vicine.

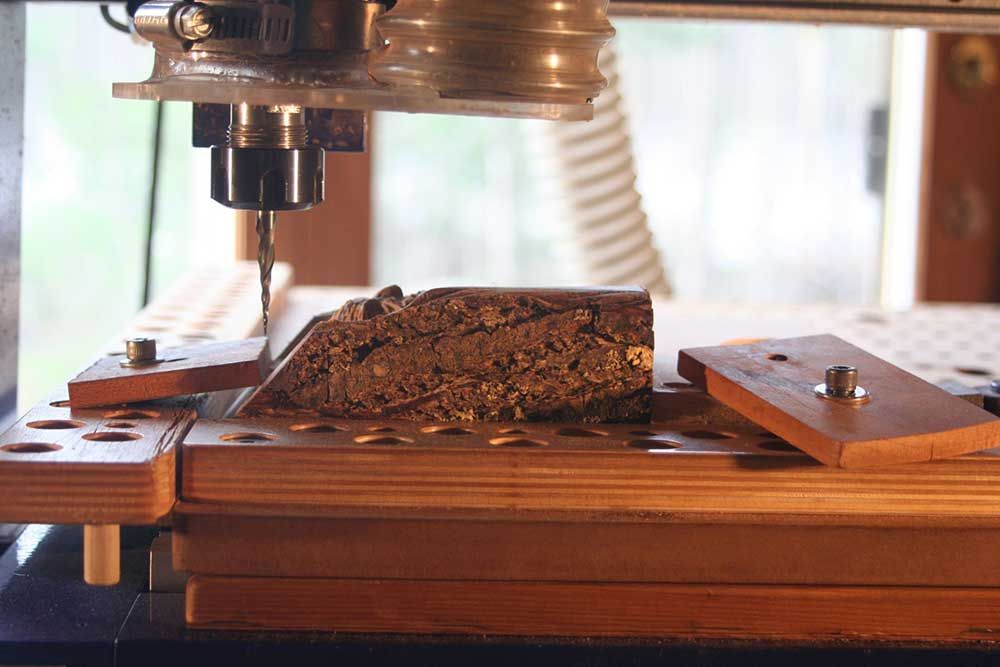

Era la prima volta che provavo una cosa del genere e, con il mio computer, ricalcolare un passo del 5% con una punta sferica conica da 0,25 mm richiedeva troppo tempo. Quindi, ho utilizzato una misurazione della corteccia più alta per calcolare il tutto e ho pianificato di abbassare il mio Z-Zero nel software della macchina e di tenerne traccia.La sgrossatura è stata eseguita con la nuova fresa a candela lunga da 0,125" di Drillman1, e ho eseguito 2 passate a 0,05". Poi ho abbassato lo Z-Zero (Nudging in Shopbot) di 0,1" e l'ho ripetuto più e più volte, finché non è apparso del legno buono vicino alle zampe e il becco era di legno massello senza scolorimento della corteccia. Poi ho eseguito l'intero percorso utensile di sgrossatura fino a dove la lunghezza della fresa me lo permetteva (50% dell'intero file di sgrossatura).

Poi ho inserito un gambo da 3" e 0,25", TBN da 0,25 mm, ho azzerato lo Z-Zero per rovinare la tavola, quindi ho abbassato lo Z-0 per la quantità totale di nudging richiesta dalla punta di sgrossatura (0,3") e ho tagliato. Anche se questo era il prototipo, è venuto fuori benissimo e a lei è piaciuto molto – un bonus!Ciò che mi ha davvero aiutato nella progettazione e nella creazione di questo progetto è stata la precisione dell'anteprima alla massima risoluzione, e poi la possibilità di passare il mouse su un'area per ottenere l'altezza in quel punto è stata fondamentale. La possibilità di modificare in modo sproporzionato l'altezza del modello e di tagliare in base ai vettori di contorno è stata essenziale. Sgrossare con una punta da 1/8" e una tolleranza di 0,02" mi ha permesso di vedere, man mano che procedevo, a quale livello del legno volevo iniziare il taglio vero e proprio. Dimensionare il modello in modo che la corteccia fosse leggermente più grande della corteccia del materiale reale ha funzionato alla grande! Avere una punta sferica conica con una lunghezza di taglio sufficiente e una punta con raggio di 0,25 mm per i dettagli ha reso tutto possibile, ma ancora una volta questo, combinato con la possibilità di passare il mouse sulle parti più ripide del modello in VCarve Pro per le profondità, mi ha aiutato a massimizzare l'altezza del modello per accentuare quegli stessi dettagli.Per quanto riguarda i consigli che potrei condividere con voi, tagliare con un passo del 5% ha fatto sì che non fosse praticamente necessaria alcuna carteggiatura per rimuovere segni di passo, imperfezioni ecc. Inoltre, dettagli come gli occhi rotondi sono rimasti rotondi e dettagli come gli artigli e le narici non hanno bisogno di ritocchi. Preferirei che la macchina tagliasse un paio d'ore in più, piuttosto che carteggiare i dettagli per cui ho lavorato così duramente. Era praticamente pronto con una semplice spazzolatura con setole di cinghiale rigide.

Ho una miscela che ho sviluppato per la finitura dei bottoni (olio di lino polimerizzato 80/20/cera d'api sciolta a bagnomaria fino a ottenere un "burro") che ho applicato dopo la sgrossatura, l'ho lasciata riposare per 20 minuti, quindi ho spazzolato l'eccesso in uno strato liscio sul legno. Sembra ridurre le imperfezioni, mi permette di eseguire il percorso utensile di finitura e compatta le particelle fini nei pori del legno per una finitura più liscia. Soprattutto, usate la vostra immaginazione e cercate di sfruttare le caratteristiche del legno stesso per aggiungere dettagli al modello. Non aver paura di pensare fuori dagli schemi!Vorremmo cogliere l'occasione per ringraziare Scott per averci raccontato la sua storia e per aver condiviso alcune tecniche e trucchi davvero utili nell'utilizzo delle materie prime. Se desiderate trovare altre fonti di ispirazione di questo tipo, visitate il Forum degli utenti di Vectric, dove troverete migliaia di progetti da cui imparare.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrato in Inghilterra Numero 05382596

Partita IVA GB115123072

Politica sulla privacy |

Politica Sui Cookie |

Termini e condizioni