El foro de usuarios de Vectric es una mina de oro de consejos y trucos sobre el software, además de estar repleto de inspiración creativa. Allí descubrimos el impresionante trabajo de Scott Plaisted, un usuario de VCarve Pro que sin duda está superando sus límites artísticos. Tras un accidente laboral en los años 80, Scott sufrió una lesión medular y ahora se desplaza en silla de ruedas, pero esto no ha limitado su trabajo; de hecho, parece que lo ha hecho más apasionado que nunca por crear proyectos asombrosos. Antes de ver lo que nos llamó la atención en el foro de Vectric, teníamos que preguntarle a Scott cómo se inició en la carpintería, y su historia es increíble.

Estudié Arquitectura durante un año en una escuela de formación profesional hasta que me di cuenta de que no se necesitaban arquitectos para edificios de menos de 465 metros cuadrados (5000 pies cuadrados) y realmente quería trabajar en edificios más emblemáticos. Por esa época recibí la indemnización por mi accidente, así que diseñé mi propia casa adaptada para sillas de ruedas y la construí con un equipo de carpinteros altamente cualificados de tres personas. Esta casa era una vivienda pasiva solar, muy personalizada y con un excelente aislamiento, inspirada en Frank Lloyd Wright y el movimiento Craftsman.Prestamos especial atención a la carpintería robusta, tanto exterior como interior, ya que una de las reglas era minimizar la cantidad de tornillos a la vista. Fue durante esos tres años, junto con el equipo de carpintería, cuando me enamoré de la madera trabajando con todos los trabajos de carpintería interior en madera noble. Compramos todas las herramientas necesarias sobre la marcha, y pasé mucho tiempo en las tiendas de madera noble, seleccionando casi cada tabla a mano y aprendiendo de los carpinteros. Otra ventaja fue que adquirí bastante experiencia con los acabados al aceite, ya que toda la madera interior tenía este acabado.Descubrí el mecanizado CNC moderno cuando mi padre quiso comprar una máquina china de kit de 1000 dólares y me pidió mi opinión; así empezó mi investigación sobre pequeñas máquinas CNC para sus proyectos. Había vendido su taller, ahora grande y moderno, a unos belgas por una cifra millonaria, y había firmado una cláusula de no competencia de cinco años, lo que básicamente significaba que no trabajaría con metal... así que se decidió por la madera. No sabía nada de madera, pero gracias a mi casa, empezó a pedirme que le hiciera pequeños proyectos, que investigara para él y que le ayudara a elegir una máquina.By this time I had picked a ShopBot Desktop, and it came with Vectric's VCarve Pro and PartWorks 3D (Cut3D), and he asked if he could deliver it to my house, and if I would set up machine, do prototypes, tweak the files for ease of use, and then train up a machine operator....at which point the machine would be taken North and my job would be done - as you can see I was gradually being dragged in further and further into this until ultimately I now have a customized Shopbot Desktop equipped with VCarve Pro and PartWorks3D (Cut3D) in my own shop.

Before my time with CNC I was mainly a power tool and hand tool traditionalist and considered a CNC “cheating” at first. After using the machine, I was blown away by the accuracy, and eventually my cut quality came up to the standard I envisioned. This was brilliant for me as my hand carving skills for fonts and shapes are abysmal it unlocked a lot of types of woodworking I had never gotten into before!Antes de esto, prácticamente no tenía experiencia con CNC ni con software. Si no hubiera sido por los excelentes tutoriales de Vectric y los foros de Vectric y ShopBot, ¡habría estado completamente perdido!

Con semejante trayectoria y todas esas herramientas a su disposición, se puede afirmar que Scott tiene una gran experiencia en carpintería y que el mecanizado CNC fue el siguiente paso en su evolución como artesano. No sorprende que el trabajo de Scott haya sido todo un éxito en el foro de Vectric, y con el equipo de la sede de Vectric, teníamos que preguntarle por qué y cómo lo hizo.…How I sourced the material was all luck. My aunt had a big black Walnut tree cut down in her front yard over two years ago. I learned she was paying them to take tree (40” diameter trunk) away. I put a stop to it as soon as I learned, and asked my uncle who had just bought a portable sawmill to come for the trunk pieces. When I went over to mark some best cut lines there was still a very small pile of branches that had not been trucked/chipped/cut for firewood so I cherrypicked the ones I thought I could use.

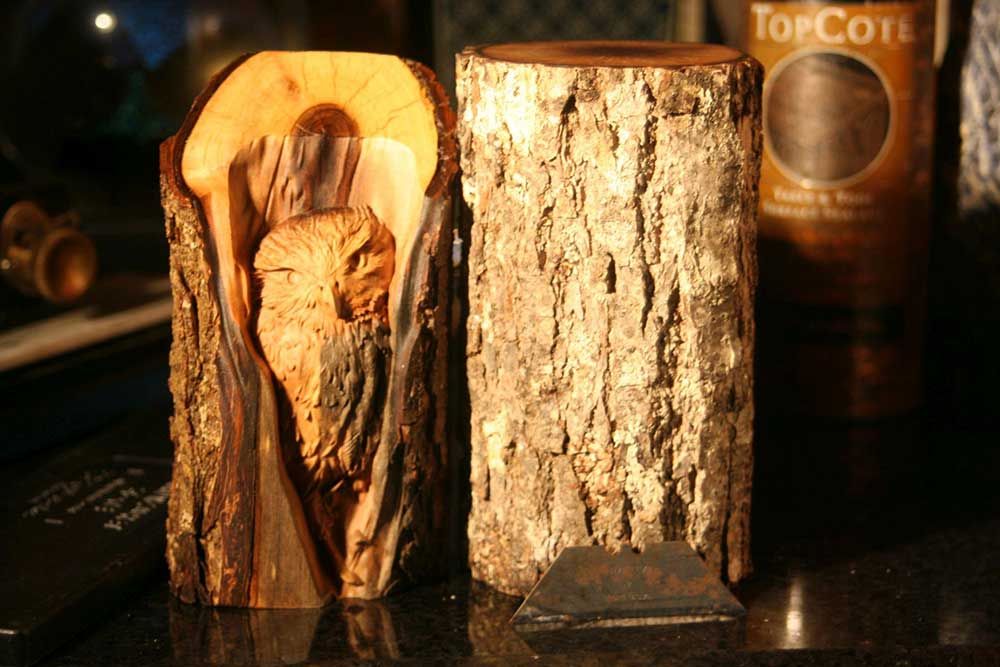

I had cut one into smaller sections, sanded the end-grains to 600G, and on one had sanded off a chainsaw mark on the back to expose sap/heartwood. I also bevelled the top, and then a piece of the bottom. Then used Linseed/Beeswax “Butter” and brought all exposed wood up to finish. And then they sat on the kitchen counter for two years waiting.El primer modelo que compré con mi propio dinero fue ese "Búho en un Árbol" que había visto en el Foro Vectric. Básicamente aprendí sobre modelado 3D y mecanizado con esa pieza. Tiempo después, descubrí que mi madrastra había empezado a coleccionar figuras de búhos, etc., y le pregunté: "¿Te gustaría uno de madera?". Quería hacerle algo especial, así que rebusqué entre mis materiales exóticos y mis restos, pero no tenía nada que me convenciera... ¡Entonces vi esas ramas de nogal!Al principio, iba a meter el modelo entero en la rama, pero no quedaba bien. Entonces empecé a experimentar con un modelo sobredimensionado, ajustando el tamaño del contorno y del material a la rama biselada. Lo llevé al taller, coloqué la rama en una plantilla, tomé medidas exactas y ajusté el ángulo del modelo para que encajara mejor. Como había aumentado la altura del modelo, pensé que la albura sería interesante. Redimensioné el búho varias veces y, al pasar el cursor sobre la vista previa para ver las profundidades y tomar medidas, conseguí que pareciera que el modelo se salía del diámetro de la rama, de modo que la corteza del modelo y la de la rama quedaran muy cerca.

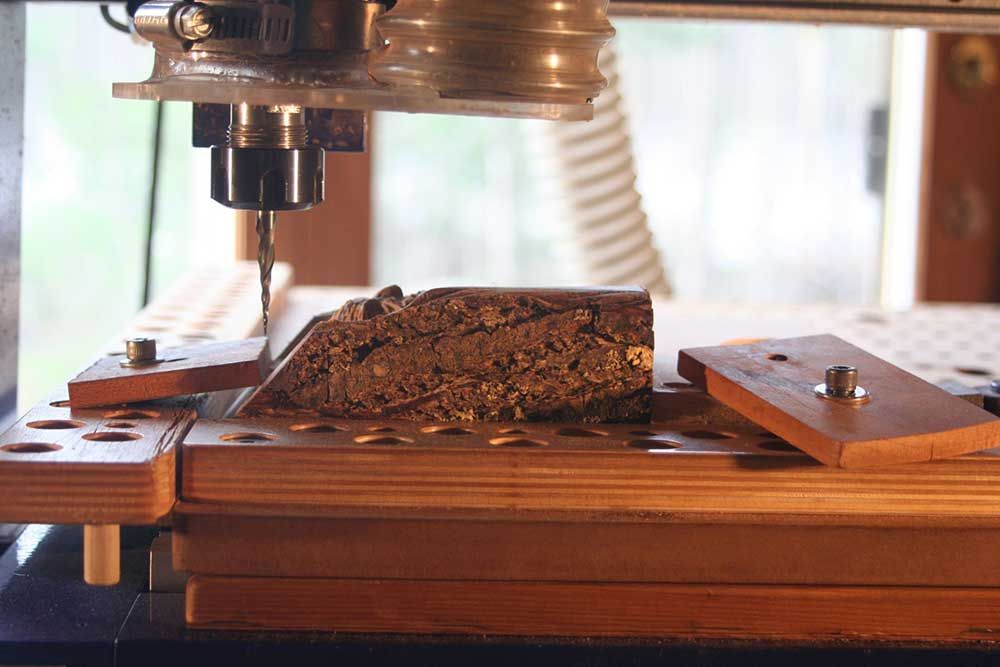

Era la primera vez que lo intentaba y, con mi ordenador, recalcular un paso lateral del 5 % con una fresa de punta esférica cónica de 0,25 mm tardaba demasiado. Así que utilicé una medida desde la corteza más alta para calcularlo todo y planeé bajar mi Z-Zero en el software de la máquina y controlarlo de cerca.El desbaste lo hice con la nueva fresa de corte descendente de 0,125" de Drillman1, y di dos pasadas a 0,05". Luego bajé el eje Z (ajuste en Shopbot) 0,1" y repetí el proceso varias veces hasta que apareció buena madera cerca de las patas y el pico quedó de madera maciza sin decoloración de la corteza. Después, ejecuté la trayectoria completa de desbaste hasta donde me lo permitía la longitud de corte de la fresa (el 50% del archivo de desbaste completo).

Luego coloqué una broca de 3" con vástago de 0,25" y broca TBN de 0,25 mm, ajusté el eje Z a la tabla de sacrificio, bajé el eje Z la cantidad total de ajuste que tenía la fresa de desbaste (0,3") y corté. Aunque era el prototipo, el resultado fue excelente y le encantó. ¡Genial!Lo que realmente me ayudó al diseñar y crear este proyecto fue la precisión de la vista previa a máxima resolución, y la posibilidad de sobrevolar un área para obtener la altura en ese punto fue crucial. La capacidad de modificar la altura del modelo de forma desproporcionada y cortar según los vectores de contorno fue esencial. El desbaste con una broca de 3 mm (1/8") y una tolerancia de 0,5 mm (0,02") me permitió ver, mientras avanzaba, prácticamente a qué nivel de la madera quería comenzar el corte. Ajustar el tamaño del modelo para que la corteza fuera ligeramente mayor que la corteza real funcionó de maravilla. Contar con una fresa de punta esférica cónica con la longitud de corte suficiente y una punta con un radio de 0,25 mm para los detalles lo hizo posible, pero, de nuevo, esto, combinado con la posibilidad de sobrevolar las partes más pronunciadas del modelo en VCarve Pro para las profundidades, me ayudó a maximizar la altura del modelo para acentuar esos mismos detalles.En cuanto a consejos, cortar con un avance del 5% prácticamente eliminó la necesidad de lijar para quitar marcas, pelusas, etc. Además, detalles como los ojos redondos se mantuvieron redondos y las garras y las fosas nasales no necesitaron retoques. Prefiero que la máquina corte un par de horas más a tener que lijar detalles por los que tanto me esforcé. Estaba prácticamente lista con solo un cepillado con un cepillo de cerdas de jabalí rígidas.

Tengo una mezcla que desarrollé para el acabado de botones (80/20 de aceite de linaza polimerizado y cera de abeja derretida a baño maría hasta obtener una consistencia cremosa) que apliqué después del desbaste, dejé reposar 20 minutos y luego cepillé el exceso para formar una capa uniforme sobre la madera. Parece reducir las pelusas, me permite usar la trayectoria de acabado y compacta las partículas finas en los poros de la madera para un acabado más suave. Sobre todo, usa tu imaginación e intenta aprovechar las características de la madera para realzar el modelo. ¡No tengas miedo de pensar de forma creativa!Aprovechamos esta oportunidad para agradecer a Scott por compartir su historia y por enseñarnos técnicas y trucos muy útiles para el uso de materias primas. Si quieres ver más inspiración de este tipo, visita el Foro de Usuarios de Vectric, donde encontrarás miles de proyectos de los que aprender.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrado en Inglaterra Número 05382596

Número de IVA GB115123072

Política de privacidad |

Política de cookies |

Términos y condiciones