When you are passionate about something it’s usually the driving force that directs your career, and this is definitely the case with this month’s customer focus, long time Aspire user Stuart Hutchison. With many years of aviation engineering and a real love for flying aircraft Stuart decided he has the right set of tools to create his own aeroplane. Before we fly straight into the project, let’s find out how Stuart found his love for aviation…

I am a 48 year old who has been employed full-time by the Royal Australian Air Force as a P3 Orion Navigator/Tactical Coordinator and Staff Officer since 1989. I learned to fly ultralight aircraft at the age of 14 and acquired practical skills growing up on a turf (sod) farm just North of Sydney, Australia.

My experience repairing machinery, rebuilding motors, welding, driving tractors and riding motorbikes led to a passion for hobby manufacture. From 1994-2009 I successfully ran two small side businesses; one hand-making tech diving reels (over 650), stainless steel double tank bands (over 100 pairs) and another in underwater photography. However, flying is my real passion and I ceased production in April 2008 to build an F1 Rocket kit aeroplane. As they say, the best way to make a million dollars in aviation is to start with two million, but being able to CNC cut parts enabled a level of home-made parts with the creativity normally only afforded by the major aircraft manufacturers.Seit ich denken kann, habe ich ein Auge für professionell gefertigte Produkte, insbesondere für bearbeitete Teile. Es war naheliegend, dass präzise CNC-Bearbeitung die manuelle Bearbeitung ablösen würde, doch jahrzehntelang war diese Technologie für Hobbybastler unerschwinglich. Erschwingliche Desktop-CNC-Bearbeitungsmaschinen ließen lange auf sich warten, aber während meines Einsatzes im Nahen Osten stieß ich zufällig auf eine Kickstarter-Kampagne zur Gründung einer Stepcraft-Niederlassung in den USA. Die Rabatte ermöglichten mir den Kauf einer Maschine, mit der ich Aluminiumteile für die Rocket profilschneiden konnte, bis hin zum kompletten Instrumentenbrett.Letztendlich habe ich mir eine Stepcraft 840 mit HF500-Spindelmotor und T-Nutentisch gekauft. Ich besitze außerdem eine 90 cm lange Metalldrehbank, daher werden einige Teile durch eine Kombination aus CNC-Profilfräsen und Drehen auf der Drehbank gefertigt. Cut2D wurde zusammen mit der Stepcraft-Maschine angeboten, deshalb habe ich mich vor dem Kauf gründlich über Cut2D, Cut3D und andere Vectric-Produkte informiert. Ich habe Vectric um eine Testlizenz für Aspire gebeten und es seitdem nicht bereut. Ich habe zwar nicht viel Erfahrung mit anderen CAD/CAM-Programmen, aber ehrlich gesagt brauche ich die auch nicht. Aspire bietet mir alles, was ich benötige, hauptsächlich Profilfräsen, aber ich kann auch die Extrusionsfunktionen nutzen, um aerodynamische 3D-Formen wie Tankablaufverkleidungen und Tankentlüftungen zu fräsen.

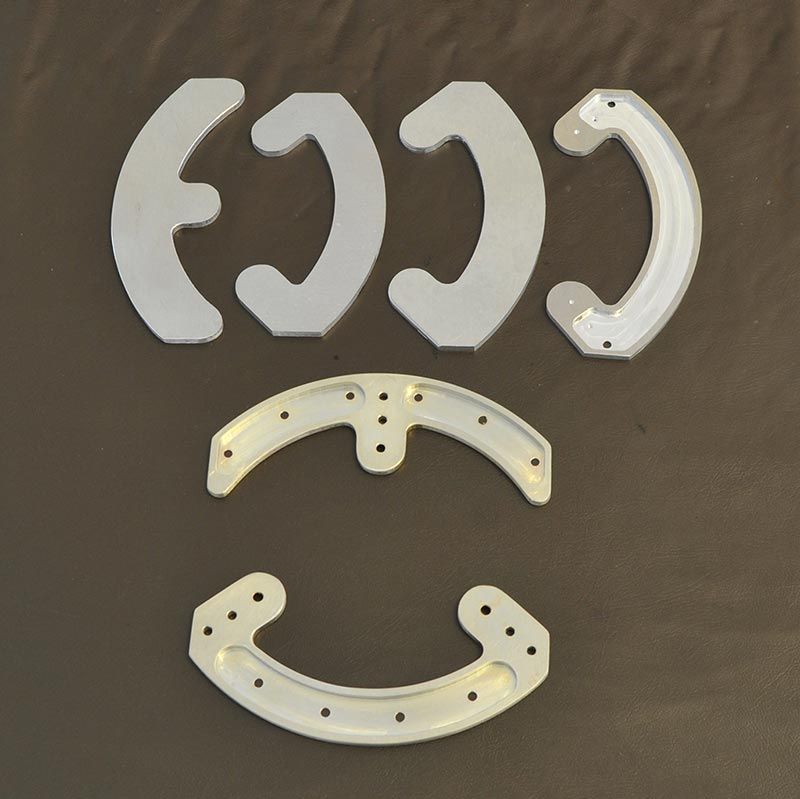

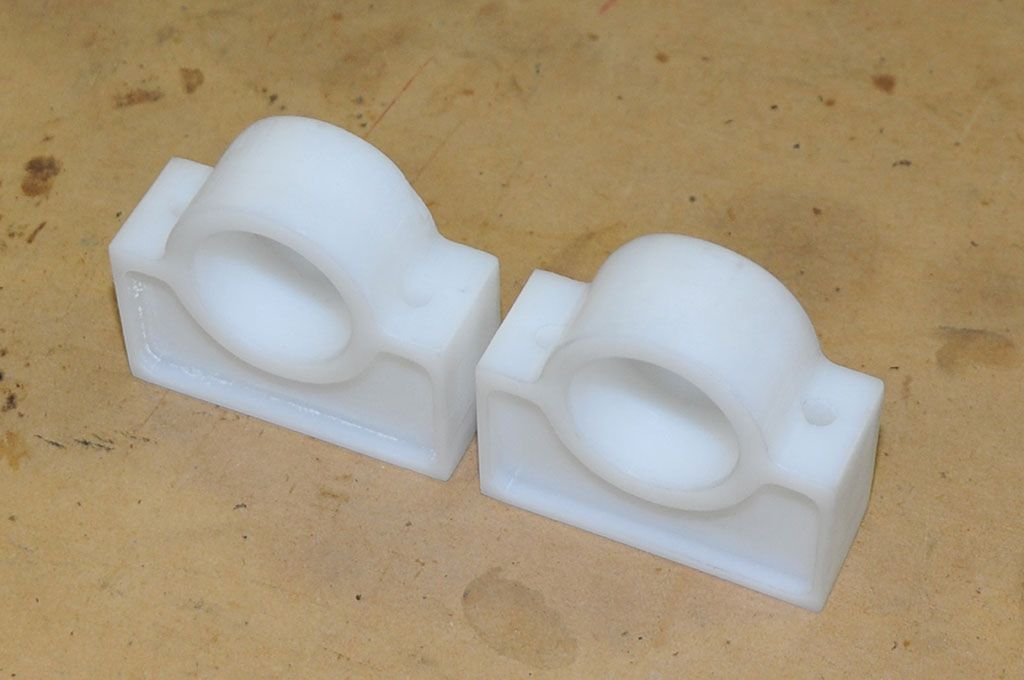

Mit einer CNC-Maschine und einer Kopie von Vectrics Aspire in seinem Werkzeugkasten hatte Stuart alles, was er für sein Megaprojekt brauchte.…Eine F1 Rocket erreicht eine Reisegeschwindigkeit von 370 km/h. Unnötiges Gewicht bremst das Flugzeug, ebenso wie der Luftwiderstand von Teilen, die dem Luftstrom ausgesetzt sind. Bausatzflugzeuge werden zudem wartungsfreundlich konstruiert, um Ausfallzeiten zu minimieren. Daher ist es wichtig, die Festigkeit der Bauteile bei minimalem Gewicht, maximalem Komfort und Wartungsfreundlichkeit sowie eine gute Stromlinienform aller extern montierten Teile zu erreichen. Da Bausatzbauer oft die Position von Schaltern und Avionik im Instrumentenbrett testen und anpassen möchten, spart es viel Zeit, das Profil zunächst aus MDF oder Acryl zu zeichnen und probeweise auszuschneiden. Später können kleinere Anpassungen oder Verschiebungen von Instrumenten per Software vorgenommen werden, bevor das endgültige Instrumentenbrett aus teurem Aluminium in Luftfahrtqualität gefertigt wird.Meine individuell CNC-gefrästen Teile ließen sich alle relativ einfach zeichnen und schneiden, aber das Ergebnis ist eine enorme Verbesserung gegenüber vielen der im Bausatz enthaltenen Stanzteile. CNC ermöglicht ein ganz neues Maß an Individualisierung und Detailgenauigkeit, das meine Rocket von anderen Bausatzflugzeugen abheben wird.

Bisher habe ich 9,5 Jahre und 3000 Stunden in den Bau der Rocket investiert. Ich hätte doppelt so viel Zeit im Internet mit Recherchen zu Systemen, Verkabelung und Verbundwerkstoffkonstruktion verbracht. Bei manchen Details der Ausstattung bin ich extrem pingelig geworden, aber am Ende werde ich ein Flugzeug besitzen, das sich sehr komfortabel fliegen lässt, auf das ich sehr stolz bin und das einen hervorragenden Wiederverkaufswert haben wird. Ich werde wahrscheinlich ein Serienmodellbauer werden und mit weiterer Erfahrung in der Lage sein, CNC-gefräste Teile zu entwerfen, Prototypen zu bauen und/oder einfach herzustellen, von denen andere nur träumen können.Ich bearbeite üblicherweise 2024-T3 Alclad-Blech in Luftfahrtqualität oder 6061-T6-Vollmaterial, das ich von Zulieferern der Luftfahrtindustrie beziehe. Für Blech verwende ich einen 1/8"-Zweischneiderfräser und für dickere oder massive Metalle, Kunststoffe und Kohlefaser einen 1/4"-Zweischneiderfräser. Da ich nicht durch die Produktionszeit eingeschränkt bin, wähle ich eine relativ niedrige Vorschubgeschwindigkeit, um Rattern zu vermeiden.

Die mit Abstand nützlichste Funktion in Aspire ist für mich die Schnittvorschau. Damit kann ich überprüfen, ob das Teil wie gewünscht aussieht, ohne teures Material zu verschwenden. Besonders praktisch finde ich auch die Möglichkeit, die Zeichnung zu verschieben und als Bilddatei zu speichern. So kann ich neue Designs ausdrucken und vor der Bearbeitung begutachten. Die Effizienz der 2D-Profilierung von Ersatzteilen für meinen Bausatz hat mich sehr überzeugt. Sobald die Zeichnung erstellt ist, kann ich die Maße problemlos anpassen oder runde oder polygonale Löcher und Aussparungen hinzufügen.Nach fast zehn Jahren Projektarbeit kommt Stuart seinem eigenen Flugzeugbauprojekt nun einen großen Schritt näher. Wir möchten uns an dieser Stelle herzlich bei Stuart bedanken, dass er sich die Zeit genommen hat, seine Geschichte mit uns zu teilen und unsere Gemeinschaft zu inspirieren.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen