When you are passionate about something it’s usually the driving force that directs your career, and this is definitely the case with this month’s customer focus, long time Aspire user Stuart Hutchison. With many years of aviation engineering and a real love for flying aircraft Stuart decided he has the right set of tools to create his own aeroplane. Before we fly straight into the project, let’s find out how Stuart found his love for aviation…

I am a 48 year old who has been employed full-time by the Royal Australian Air Force as a P3 Orion Navigator/Tactical Coordinator and Staff Officer since 1989. I learned to fly ultralight aircraft at the age of 14 and acquired practical skills growing up on a turf (sod) farm just North of Sydney, Australia.

My experience repairing machinery, rebuilding motors, welding, driving tractors and riding motorbikes led to a passion for hobby manufacture. From 1994-2009 I successfully ran two small side businesses; one hand-making tech diving reels (over 650), stainless steel double tank bands (over 100 pairs) and another in underwater photography. However, flying is my real passion and I ceased production in April 2008 to build an F1 Rocket kit aeroplane. As they say, the best way to make a million dollars in aviation is to start with two million, but being able to CNC cut parts enabled a level of home-made parts with the creativity normally only afforded by the major aircraft manufacturers.Desde que tengo memoria, siempre he tenido buen ojo para los productos de ingeniería profesional, en particular para las piezas mecanizadas. Era lógico que el mecanizado CNC de precisión reemplazara al mecanizado manual, pero durante décadas esta tecnología estuvo fuera del alcance del aficionado. El mecanizado CNC de escritorio asequible se ha hecho esperar, pero durante mi despliegue en Oriente Medio me topé con una campaña de Kickstarter para establecer una distribuidora de Stepcraft en Estados Unidos. Los descuentos me brindaron la oportunidad de comprar una máquina con la que podría perfilar piezas de aluminio para el Rocket, incluyendo el panel de instrumentos completo.Al final, compré una Stepcraft 840 con motor de husillo HF500 y mesa con ranuras en T. También tengo un torno de metal de un metro, así que algunas piezas se fabrican combinando el mecanizado de perfiles CNC con el torneado. Cut2D se vendía con la máquina Stepcraft, así que investigué todo lo que pude sobre Cut2D, Cut3D y otros productos de Vectric antes de decidirme. Contacté con Vectric para obtener una licencia de prueba de Aspire y no me arrepiento. No tengo mucha experiencia con otros programas CAD/CAM, pero sinceramente, no la necesito. Aspire hace todo lo que necesito, que es principalmente mecanizado de perfiles, pero también puedo usar las funciones de extrusión para cortar formas aerodinámicas 3D, como carenados de drenaje de combustible y rejillas de ventilación del depósito.

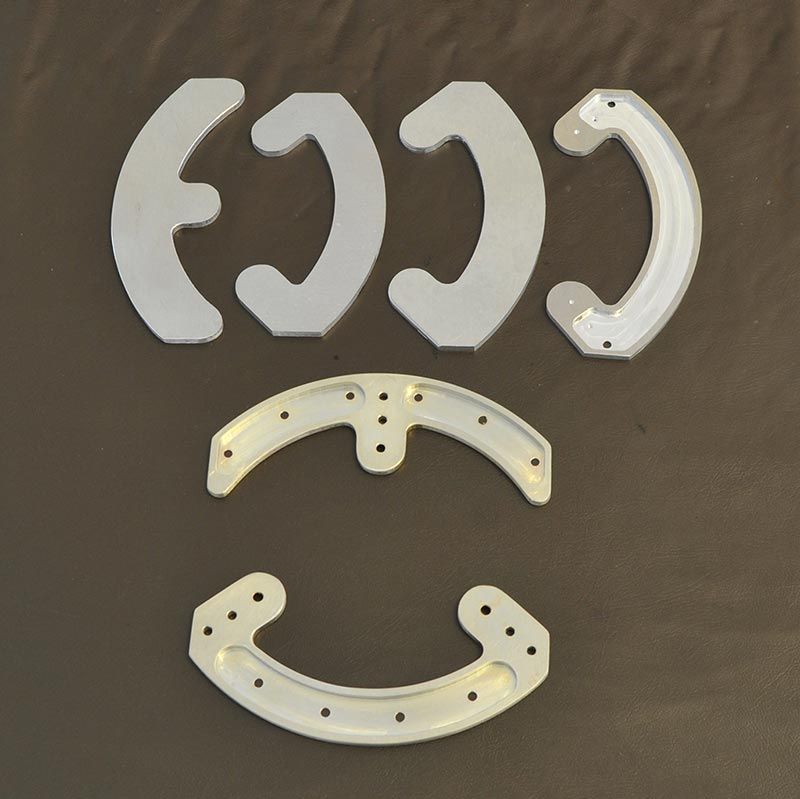

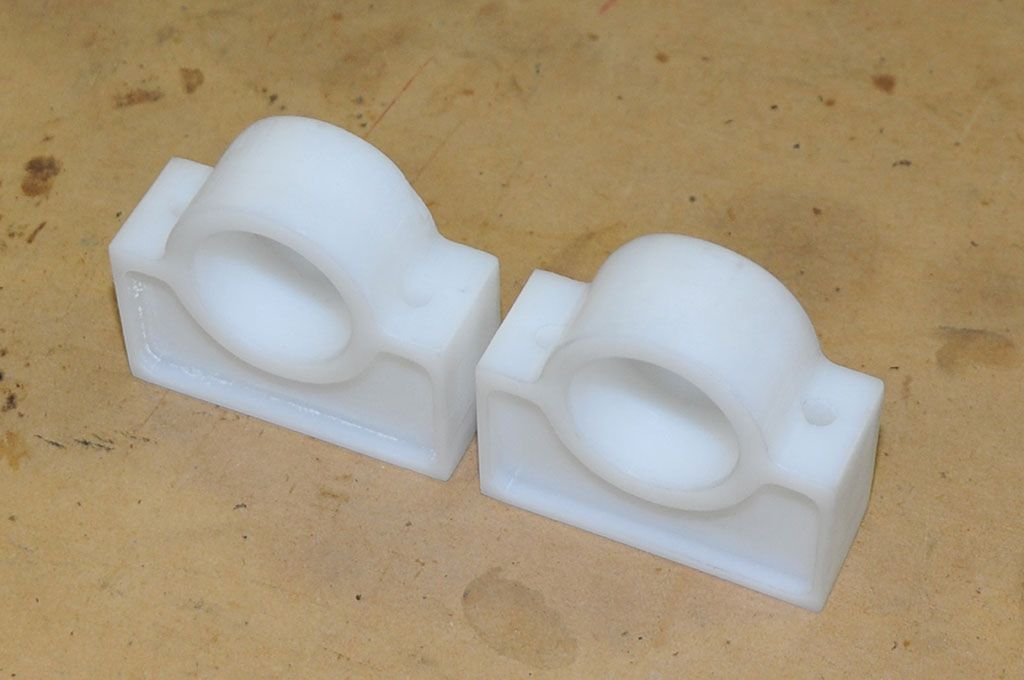

Con una CNC a su disposición y una copia de Aspire de Vectric en su arsenal de herramientas, Stuart tiene todo lo necesario para crear su megaproyecto.…Un F1 Rocket vuela a 370 km/h. El peso innecesario ralentiza la aeronave, al igual que la resistencia parásita de cualquier parte expuesta a la corriente de aire. Los aviones en kit se construyen teniendo en cuenta el mantenimiento para minimizar el tiempo de inactividad, por lo que resulta fundamental lograr la máxima resistencia de las piezas con el mínimo peso, la máxima comodidad y facilidad de servicio, y una buena aerodinámica en todos los componentes externos. A veces, quienes construyen kits también desean probar y ajustar la posición de los interruptores y la aviónica instalados en el panel de instrumentos, por lo que dibujar y cortar previamente el perfil en MDF o acrílico supone un gran ahorro de tiempo. Posteriormente, cualquier ajuste menor o desplazamiento de los instrumentos se puede realizar mediante software antes de cortar el panel final en aluminio de grado aeroespacial, un material costoso.Mis piezas mecanizadas por CNC a medida han sido relativamente fáciles de diseñar y cortar, pero el resultado supone una mejora asombrosa respecto a muchas de las piezas estampadas que vienen con el kit. El CNC facilita un nivel de personalización y atención al detalle completamente nuevo que diferenciará mi Rocket de otros aviones en kit.

Hasta ahora, he dedicado 9,5 años y 3000 horas a construir el Rocket. Habría pasado el doble de tiempo en internet leyendo sobre sistemas, cableado y construcción con materiales compuestos. Me he vuelto increíblemente meticuloso con algunos detalles del montaje, pero al final tendré un avión muy cómodo de volar, del que estaré muy orgulloso y que tendrá un excelente valor de reventa. Es probable que me convierta en un constructor en serie y, con más experiencia, podré diseñar, prototipar o simplemente fabricar piezas mecanizadas por CNC con las que otros sueñan.Normalmente mecanizo chapa de aluminio 2024-T3 de grado aeronáutico o acero macizo 6061-T6, todos procedentes de proveedores de la industria aeronáutica. Utilizo una fresa de dos filos de 1/8" para chapa y una de dos filos de 1/4" para metales más gruesos o macizos, plásticos y fibra de carbono. Como no tengo limitaciones de tiempo de producción, configuro una velocidad de avance relativamente baja para evitar vibraciones.

Sin duda, la función más útil de Aspire es la vista previa de corte. Me permite comprobar que la pieza quedará como quiero sin desperdiciar material. También me gusta especialmente la posibilidad de arrastrar el dibujo y guardarlo como archivo de imagen, para poder imprimirlo y considerar nuevos diseños antes de mecanizarlo. He disfrutado enormemente de la eficiencia del perfilado 2D de piezas de repuesto para mi kit. Una vez creado el dibujo, puedo modificar fácilmente las dimensiones o añadir agujeros y huecos redondos o poligonales.Tras casi una década trabajando en un proyecto que ya no existe, Stuart está dando pasos de gigante para terminar su propio avión. Queremos aprovechar esta oportunidad para agradecerle a Stuart que haya dedicado su valioso tiempo a compartir su historia con todos nosotros e inspirar a nuestra comunidad.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrado en Inglaterra Número 05382596

Número de IVA GB115123072

Política de privacidad |

Política de cookies |

Términos y condiciones