Quando qualcosa ti appassiona, di solito è la forza trainante che orienta la tua carriera, e questo è sicuramente il caso del cliente di questo mese, Stuart Hutchison, utente Aspire di lunga data. Con molti anni di esperienza nell'ingegneria aeronautica e una vera passione per il volo, Stuart ha deciso di avere gli strumenti giusti per creare il suo aeroplano. Prima di entrare nel vivo del progetto, scopriamo come Stuart ha scoperto la sua passione per l'aviazione.…

Ho 48 anni e sono impiegato a tempo pieno presso la Royal Australian Air Force come Navigatore/Coordinatore Tattico P3 Orion e Ufficiale di Stato Maggiore dal 1989. Ho imparato a pilotare ultraleggeri all'età di 14 anni e ho acquisito competenze pratiche crescendo in una fattoria di tappeti erbosi (zolle) appena a nord di Sydney, in Australia.

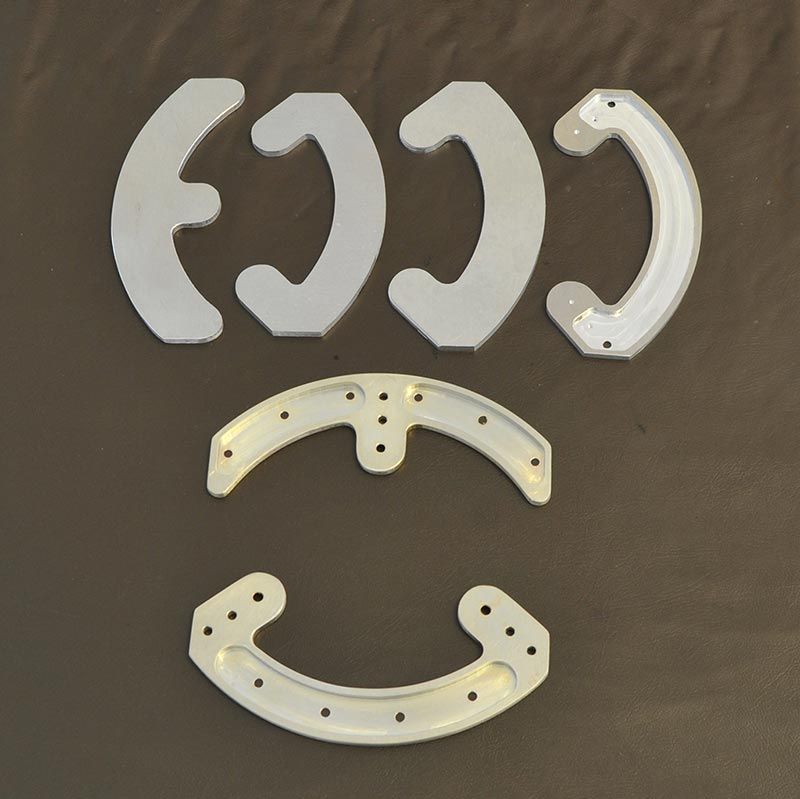

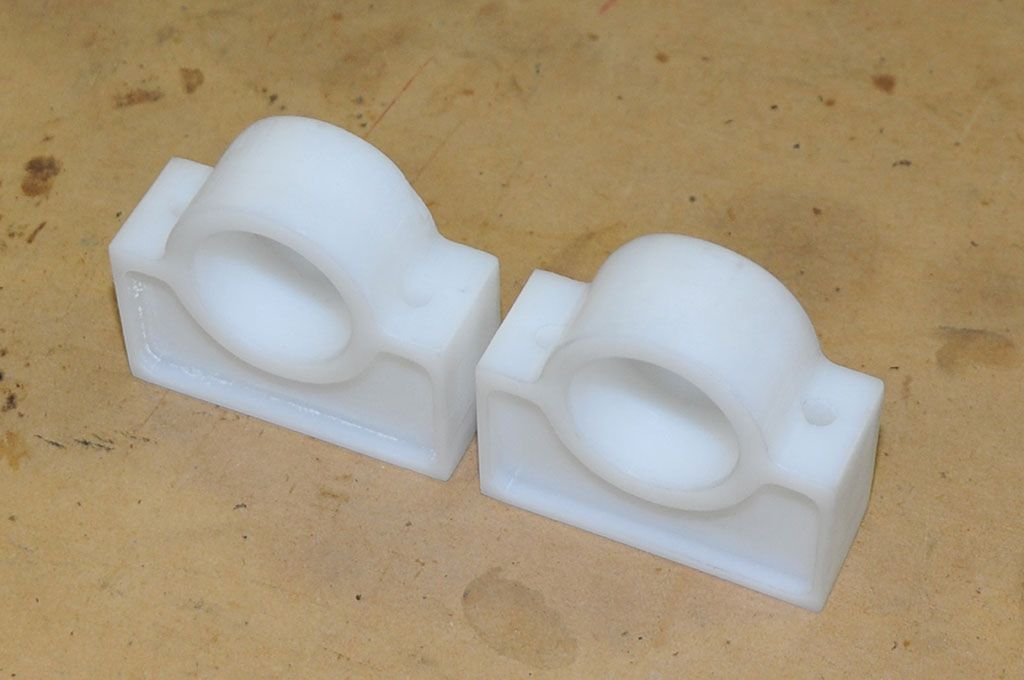

La mia esperienza nella riparazione di macchinari, nella ricostruzione di motori, nella saldatura, nella guida di trattori e in motociclette mi ha portato a coltivare la passione per l'hobbistica. Dal 1994 al 2009 ho gestito con successo due piccole attività collaterali: una produceva a mano mulinelli da immersione tecnici (oltre 650), fascette in acciaio inossidabile per bombole doppie (oltre 100 paia) e un'altra si occupava di fotografia subacquea. Tuttavia, volare è la mia vera passione e ho cessato la produzione nell'aprile 2008 per costruire un aeroplano F1 Rocket in kit. Come si dice, il modo migliore per guadagnare un milione di dollari nel settore dell'aviazione è iniziare con due milioni, ma la capacità di tagliare i pezzi con macchine CNC ha consentito di realizzare pezzi fatti in casa con una creatività normalmente riservata solo ai principali produttori di aeromobili.Fin da quando ho memoria, ho sempre avuto un occhio di riguardo per i prodotti progettati professionalmente, in particolare per i componenti lavorati meccanicamente. Era logico che la lavorazione CNC di precisione avrebbe sostituito la lavorazione manuale, ma per decenni tale tecnologia è rimasta fuori dalla portata degli hobbisti. La lavorazione CNC desktop a prezzi accessibili è stata un'attesa lunga, ma durante la mia missione in Medio Oriente mi sono imbattuto in una campagna online Kickstarter per aprire una concessionaria Stepcraft negli Stati Uniti. Gli sconti mi hanno offerto l'opportunità di acquistare una macchina con cui avrei potuto profilare i componenti in alluminio per la Rocket, fino all'intero cruscotto.Alla fine ho acquistato una Stepcraft 840 con motore mandrino HF500 e tavola con cave a T. Ho anche un tornio per metalli da 90 cm, quindi alcuni pezzi sono una combinazione di taglio di profili CNC e tornitura al tornio. Cut2D veniva venduto con la macchina Stepcraft, quindi ho letto tutto il possibile per scoprire di più su Cut2D, Cut3D e altri prodotti Vectric prima di impegnarmi. Ho contattato Vectric per una licenza di prova di Aspire e non mi sono più pentito. Non ho molta esperienza con altri prodotti CAD/CAM, ma sinceramente non ne ho bisogno. Aspire fa tutto ciò di cui ho bisogno, che è principalmente il taglio di profili, ma posso anche usare le funzioni di estrusione per tagliare forme 3D aerodinamiche come carenature di scarico del carburante e prese d'aria del serbatoio sospese nella brezza.

Con una CNC a disposizione e una copia dell'Aspire di Vectric nel suo arsenale di strumenti, Stuart ha tutto ciò di cui ha bisogno per creare il suo mega progetto…Un F1 Rocket viaggia a 370 km/h. Il peso superfluo rallenta l'aereo, così come la resistenza parassita proveniente da qualsiasi parte dell'aereo esposta alla scia. Gli aerei in kit sono inoltre costruiti "pensando alla manutenzione" per ridurre al minimo i tempi di fermo, quindi ciò aiuta a ottenere la resistenza dei componenti con il minimo peso, la massima praticità e facilità di manutenzione e una buona aerodinamica su qualsiasi elemento montato esternamente. A volte i costruttori di kit amano anche testare e regolare la posizione degli interruttori e dell'avionica montati sul cruscotto, quindi è un notevole risparmio di tempo disegnare e tagliare prima il profilo da MDF o acrilico. Successivamente, eventuali piccole regolazioni o spostamenti degli strumenti possono essere eseguiti tramite software prima di tagliare il pannello finale in costoso alluminio aerospaziale.I miei componenti personalizzati lavorati a CNC sono stati tutti relativamente semplici da disegnare e tagliare, ma i risultati rappresentano un miglioramento sorprendente rispetto a molti dei componenti stampati forniti con il kit. Il CNC consente un livello completamente nuovo di personalizzazione e attenzione ai dettagli che distinguerà il mio Rocket dagli altri aerei in kit.

Finora, ho impiegato 9 anni e mezzo e 3000 ore per costruire il Rocket. Avrei dedicato il doppio del tempo a informarmi su Internet su sistemi, cablaggi e materiali compositi. Sono diventato incredibilmente pignolo con alcuni componenti dell'allestimento, ma alla fine avrò un aereo molto comodo da pilotare, di cui sono molto orgoglioso e che avrà un eccellente valore di rivendita. Probabilmente diventerò un costruttore seriale e, con ulteriore esperienza, sarò in grado di progettare, prototipare e/o semplicemente realizzare componenti lavorati a CNC che altri sognano.Di solito lavoro lamiere di alclad 2024-T3 di grado aeronautico o 6061-T6 pieno, tutti provenienti da fornitori aeronautici. Utilizzo una punta a due taglienti da 1/8" per lamiere e una punta a due taglienti da 1/4" per metalli più spessi o pieni, plastica e fibra di carbonio. Non ho limiti di tempo di produzione, quindi imposto una velocità di avanzamento relativamente bassa per evitare potenziali vibrazioni.

La funzione di gran lunga più utile per me in Aspire è l'anteprima di taglio. Mi permette di verificare che il pezzo risulti come desiderato senza sprecare materiale costoso. Apprezzo particolarmente anche la possibilità di trascinare il disegno e salvarlo come file immagine, in modo da poterlo stampare e valutare eventuali nuovi progetti prima della lavorazione. Ho apprezzato molto l'efficienza della profilatura 2D dei pezzi di ricambio per il mio kit. Una volta realizzato il disegno, posso facilmente modificarne le dimensioni o aggiungere fori e incavi rotondi o poligonali.Dopo quasi un decennio di lavoro su un progetto, Stuart sta compiendo passi importanti verso il completamento del suo aereo. Cogliamo l'occasione per ringraziare Stuart per aver dedicato del tempo prezioso a condividere la sua storia con tutti noi e a ispirare la nostra comunità.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrato in Inghilterra Numero 05382596

Partita IVA GB115123072

Politica sulla privacy |

Politica Sui Cookie |

Termini e condizioni