Haben Sie sich jemals gefragt, wie man von einfachen Hausschildern für Familienmitglieder zu einem riesigen, 2,4 x 4,9 Meter großen, aus 5 cm dickem HDU-Platten gefertigten Fliesenschild kommt, wie Sie es rechts sehen können? Wir auch; deshalb haben wir uns mit Andy Brooks, einem langjährigen Aspire-Nutzer und Gründer von Brooks CNC Routing, in Verbindung gesetzt, um mehr über seine Leidenschaft für CNC-Fräsen zu erfahren.

In this case study we find out how Andy's commendable and fearless ambition saw him start a part-time, full-service CNC routing business which transformed into a full time venture… with multiple employees, multiple CNCs and a whole bunch of customers thrown in for good measure!

Within the discussion, Andy also tells us about the first time he discovered CNC technology, his use of both the hardware and software, and how he regards VCarve Pro and Aspire as tools that helped his business become as successful as it is today. We also showcase a number or projects that Andy tells us more about, including the giant sign we mentioned above. We start by learning more about Andy's career before setting up Brooks CNC…"I first discovered CNC whilst I was working for a major window and door company. Initially, I worked on the plant floor back in 1985, and from there, I moved into IT work. Machinery, specifically woodworking machinery, has always fascinated me, and I found it exhilarating to see the results you could get just by passing raw material through these CNC machines. The company had several of them, and I set my sights on obtaining my own."

"Since then, I have worked in IT for a total of 27 years, with 5 ½ years in phone support for a major software company and 21 ½ years in Desktop Support. The latest Desktop Support IT job was with Northeast Georgia Medical Center for a bit over 6 years while building my CNC business on the side. I began offering CNC services in 2005 shortly after purchasing my first CNC machine. !"Wie viele Existenzgründer am Anfang meiner Karriere war meine gute alte Garage mein Firmensitz, und meine Frau nannte das laute Ding ihr neues Auto. Da ich CNC-Fräsen als Komplettservice anbot, schreckte ich vor keinem Auftrag zurück. Das gilt auch heute noch und unterscheidet mich von meinen lokalen CNC-Kollegen. Anfangs fertigte ich hauptsächlich Türen und Schubladen für Schreinereien in der Gegend, was mich schließlich zu meiner ersten eigenen Werkstatt führte. 2006 mietete ich einen 4,27 m x 4,27 m großen Bereich in einer Schreinerei, für die ich bereits gearbeitet hatte. Neben meiner Vollzeitstelle in der IT und der CNC-Bearbeitung nur abends und am Wochenende gewann ich nach und nach Kunden hinzu. Durch Mundpropaganda und lange Arbeitszeiten wuchs mein Kundenstamm so stark, dass ich ihn nicht mehr alleine bewältigen konnte; ich brauchte Unterstützung, und im Juli 2011 stellte ich meinen ersten Mitarbeiter ein. Ich entwarf die Designs abends, und er bediente die CNC-Maschine, während ich tagsüber in der IT-Abteilung des Krankenhauses arbeitete. Da das Geschäft wuchs und jede Woche mehr Aufträge eingingen, beschloss ich im August 2012, eine Werkstatt hinter meinem Haus zu bauen. vier kurzemonths later, I took the plunge for good and dedicated 100% of my time to the CNC business. My New Year's resolution was underway as of December 28th when I turned in my notice to the hospital. I knew this wouldn't be like any other weight loss kick that wanes after February. This was do or die… well, perhaps not that severe, but it was going to be the only butter for my family's bread – and the bread for that matter. Shortly after the New Year I started working on purchasing my second CNC. It seemed that my efforts to build my own personal shop came just in the nick of time. Due to bad economic times, the cabinet shop I rented space from needed to amalgamate with another cabinetmaker to reduce overhead. This translated to my business being pushed out. I would need to move both of my CNC machines into my personal shop, but within a mere few weeks before I could even begin moving into my shop, it was apparent that I had already outgrown it. I needed space for two CNC machines and all ofStändig traf neues Material ein. Im Oktober hatte ich das Glück, ein 250 Quadratmeter großes Gebäude nur 2,4 Kilometer von meinem Zuhause entfernt zu finden, und in der zweiten Oktoberwoche zog ich offiziell ein. Zu diesem Zeitpunkt hatte ich zwei Mitarbeiter, zwei CNC-Maschinen und unzählige Ideen für dieses neue Projekt. Aktuell arbeite ich mit einem Kunden aus der Kunsthandwerksmesse, Schilderherstellern, Messebauunternehmen, Schreinereien, einem Formenbauunternehmen, einem Fitnessunternehmen, einer Unterhaltungsfirma und einigen Marketing- und Designagenturen zusammen.„In den ersten Jahren, in denen ich nebenberuflich selbstständig war, fiel es mir schwer, neue Kunden zu gewinnen. In den ersten Monaten verschickte ich über 100 Briefe an Schreinereien im Umkreis von 40 Kilometern um meinen Wohnort, in denen ich mich und meine Dienstleistungen vorstellte. Von all den Briefen erhielt ich nur einen einzigen Anruf. Ironischerweise kam dieser Anruf von einer renommierten Schreinerei, der ich den Brief aufgrund ihrer hochwertigen Arbeit nur widerwillig geschickt hatte. Schließlich war ich ja nur der Typ, der in seiner Garage arbeitete. Der Anruf betraf die maßgefertigten gebogenen Leisten – mein erster bezahlter Auftrag für meine CNC-Maschine.“

„Zur visuellen Werbung kaufte ich Magnetschilder und später Vinylschilder, die ich an meinem LKW anbrachte. Wie man so schön sagt: Mundpropaganda ist die beste Werbung, und bis vor Kurzem war das auch so. Ein gut gemachter Auftrag führt immer zu weiteren Aufträgen.“"However, today my best advertising tactics are my website and Google AdWords. A good website with a supple amount of past project photos is crucial. Currently, my website is getting a facelift and will look better than ever upon completion. "Through web-based advertising, I have been able to work on projects for customers in New York, California, Florida, Kentucky, Tennessee and Texas."

After talking to Andy about how he setup and continues to grow his business, we were keen to find out what equipment he is currently using to help him deal with the high demand for his services…„Was CNC-Maschinen angeht, besitze ich derzeit eine Shopbot PRTAlpha96 mit einer 5-PS-Colombo-Spindel, die ich ursprünglich 2005 gekauft habe. Vor Kurzem habe ich meine Werkstatt um eine Shopbot-Hybridmaschine erweitert. Es handelt sich um eine 5" x 10" große Maschine mit einem CNC-Frästisch und einer Shopbot-Steuerung.“

„Bei der Software nutze ich Vectric Aspire. Ich erinnere mich an ein Shopbot-Camp im Jahr 2006, wo ein Herr namens Bill Palumbo, ein Vertreter von Shopbot, den Teilnehmern von einer neuen Firma namens Vectric erzählte. Zuerst kaufte ich VCarve Pro, als es auf den Markt kam, und bin seitdem auf Aspire umgestiegen – und habe es nie bereut.“„Die Vectric-Software hat nicht nur meine Kreationen bereichert, sondern mir auch geholfen, mein Unternehmen aufzubauen. Die mit meiner CNC-Maschine gelieferte Software war sehr eingeschränkt. Benötigte ich beispielsweise einen speziellen Zuschnitt, hätte ich die Datei in einem CAD/CAM-Programm erstellen lassen müssen, was ich mir nicht leisten konnte. Da ich nicht sehen konnte, wie die Datei auf meiner Maschine aussehen würde, war es wie ein Glücksspiel; ich konnte nur hoffen, dass alles klappt. Schon beim ersten Einsatz von VCarve Pro war ich von der Software begeistert. Sie war nicht nur unglaublich benutzerfreundlich, sondern ermöglichte es mir auch, die Schnittdateien selbst zu erstellen und das Ergebnis vor dem CNC-Zuschnitt zu überprüfen. Darüber hinaus konnte ich mit VCarve Pro dem Kunden vor dem CNC-Zuschnitt ein Bild der Datei senden, was mir und meinem Kunden Zeit und Geld sparte. Der Kunde konnte so vor der Freigabe sehen, wofür er bezahlt. Daher nutzte ich diese Funktion gleich bei einem meiner ersten Aufträge.“Der Kunde bemerkte, dass die Datei aufgrund geringfügiger Änderungen der Textgröße angepasst werden musste. Vor der Verwendung von VCarve Pro hätte ich leicht Material verschwendet, bevor mir die Größenabweichung aufgefallen wäre. Allein die Möglichkeit, 3D-Komponenten zu meinen Kreationen hinzuzufügen, hat die Software bereits dreifach bezahlt gemacht.

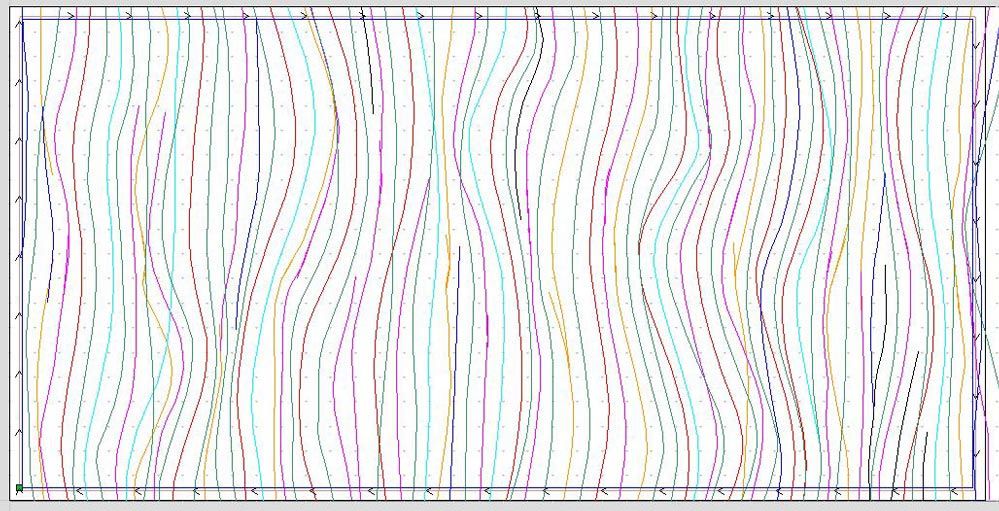

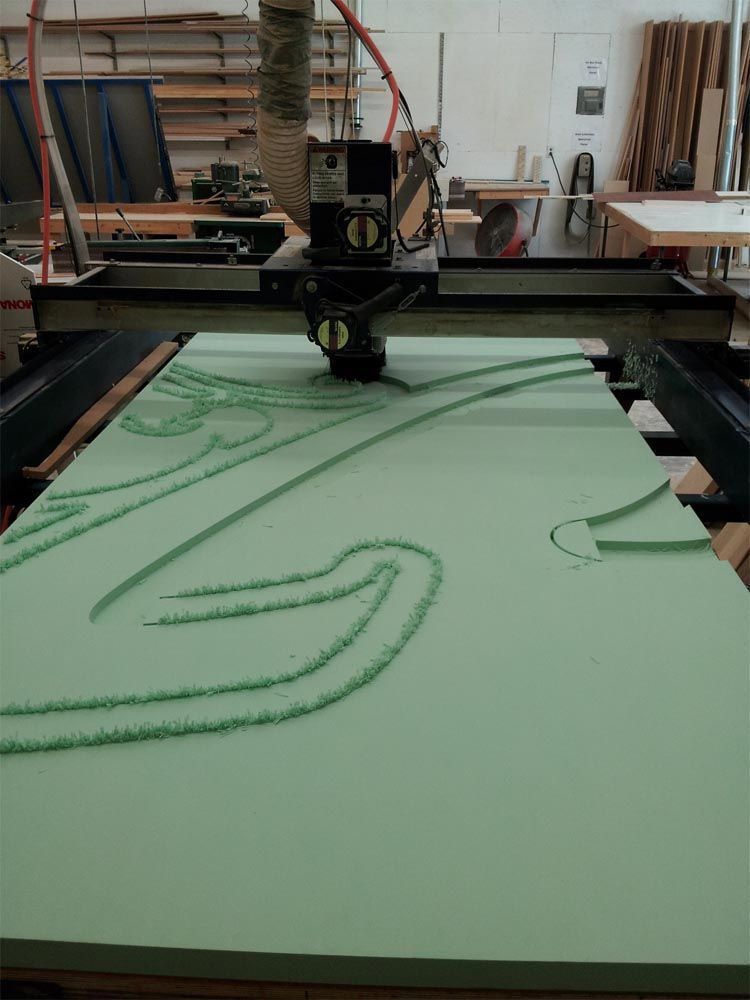

„Mit der Veröffentlichung von Aspire hat mein Unternehmen ein ganz neues Niveau erreicht. Ich habe die erste Version von Aspire kurz nach Erscheinen erworben. Jetzt kann ich meine eigenen 3D-Dateien erstellen und bereits vorhandene Dateien bearbeiten. Ich habe mehrere kleine 3D-Komponenten generiert, die ich an Schranktüren und anderen Schrankteilen anbringe. Diese kleinen Funktionen haben mich von meinen Mitbewerbern abgehoben.“„Die Werkzeugweg-Kachelung ist eine weitere Funktion, die mir sehr geholfen hat. Ich wurde von einem lokalen Sportbekleidungsunternehmen kontaktiert, das Schilder zuschneidet. Natürlich sagte ich ja, und sie benötigten ein Schild für ihre neue Anlage. Das Schild sollte 2,44 m hoch und 4,88 m lang sein und drei unterschiedlich tiefe Vertiefungen innerhalb des Logos aufweisen. Ich konnte das Schild in Originalgröße erstellen und die Werkzeugweg-Kachelung nutzen, um die Werkzeugwege in passende Größen für meinen 1,22 m x 2,44 m großen Tisch zu unterteilen. Nach dem Zuschneiden der vier Paneele wurden die Schilder zum Lackieren und Montieren an den Kunden geliefert. Dank der Werkzeugweg-Kachelung war mein Kunde begeistert, wie nahtlos sich das Schild zusammenfügen ließ. Mehr zu diesem Projekt finden Sie weiter unten.“„Meine beiden liebsten zeitsparenden Funktionen von Aspire sind die Ebenen und die Werkzeugwegvorlagen. Ein Kunde schickt mir DXF-Dateien mit einzelnen Blättern. Manchmal enthält die Datei bis zu 73 Blätter, für die Werkzeugwege erstellt werden müssen. Bevor ich die Ebenen und die Werkzeugwegvorlagen entdeckt habe, musste ich die Werkzeugwege für jedes Blatt einzeln erstellen. Wie Sie sich vorstellen können, dauert das stundenlang. Zum Glück kann ich mit den Werkzeugwegvorlagen die Vektoren in eine neue Datei kopieren und auf dem Blatt zentrieren. Ich lade einfach die Vorlage, und diese fügt die fehlenden Ebenen und Werkzeugwege hinzu. Anschließend überprüfe ich, ob sich die Vektoren auf der richtigen Ebene befinden, und wähle das Symbol „Alle Werkzeugwege neu berechnen“. So kann ich die Werkzeugwege innerhalb weniger Stunden statt mehrerer Stunden speichern und mit dem nächsten Projekt fortfahren.“„Ich erinnere mich, dass ich nach der Einrichtung meiner ersten CNC-Maschine angefangen habe, Hausschilder für Familienmitglieder herzustellen. Mein erster bezahlter Auftrag mit der CNC-Maschine war ein Projekt, bei dem ich eine bereits vorhandene, antike, maßgefertigte gebogene Leiste nachbilden musste. Diese wurde verwendet, um einen Spiegel für die Bar eines Millionen-Dollar-Anwesens einzurahmen.“

Im letzten Teil dieser Fallstudie betrachten wir vier von Andys abgeschlossenen Projekten und einige der wichtigsten Faktoren, die ihm dabei geholfen haben.

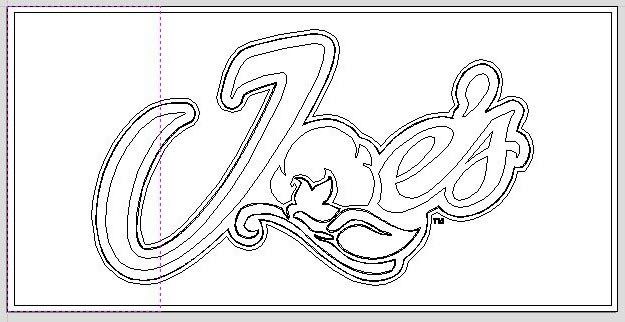

Joes Schild

„Dieses Schild wurde für ein lokales Sportbekleidungsunternehmen angefertigt, das drei verschiedene Tiefen wünschte. Das verwendete Material war 2 Zoll dickes HDU-Plattenmaterial. Der grün lackierte Bereich ist ¼ Zoll, der weiße Bereich ½ Zoll und der blaue Bereich ¾ Zoll tief eingelassen. Design und Endbearbeitung wurden vom Kunden übernommen.“„Ohne die Funktion ‚Werkzeugwegkachelung‘ in Aspire wäre diese Aufgabe sehr schwierig zu bewältigen gewesen. Das Vectric-Forum erwies sich dabei als große Hilfe. Tim Merrill, Forenbenutzer ‚tmerrill‘, hat eine hervorragende Anleitung zur Werkzeugwegkachelung verfasst. Nach dem Lesen konnte ich die Werkzeugwege in etwa 15 Minuten erstellen.“

„Tims Forenbeitrag finden Sie hier:

http://forum.vectric.com/viewtopic.php?f=2&t=14793&p=102807&hilit=Tile+toolpath#p102807“

Whitmire Closet 3D Carving„Die Schränke waren für das Privathaus eines großen Bauträgers aus unserer Region bestimmt. Mein Kunde, Covenant Woodworks, hat bereits für mehrere seiner Häuser die Kleiderschränke geliefert. Er wollte den Kleiderschrank der Frau seines Kunden etwas Besonderes hinzufügen. Er hatte eine Idee und fragte mich, ob ich etwas entwerfen könnte. Die Verzierungen stammen aus der Vector Art 3D-Kollektion und wurden leicht abgeändert und ergänzt. Das Medaillon wurde komplett mit der Aspire-Software erstellt. Ich habe alle Komponenten in einer Vertiefung, ähnlich den Vector Art 3D B-Stilen, kombiniert. Das Design wurde anschließend in MDF in Türqualität geschnitzt.“

„Die Vectric-Software war eine große Hilfe, da sie mir das Hinzufügen, Bearbeiten und Erstellen aller 3D-Komponenten ermöglichte. Bei diesem Projekt habe ich festgestellt, dass das Erstellen einfacher 3D-Komponenten richtig Spaß macht. Mit ein bisschen Nachdenken kann man eigene Komponenten entwerfen und seine eigene Modellsammlung anlegen.“

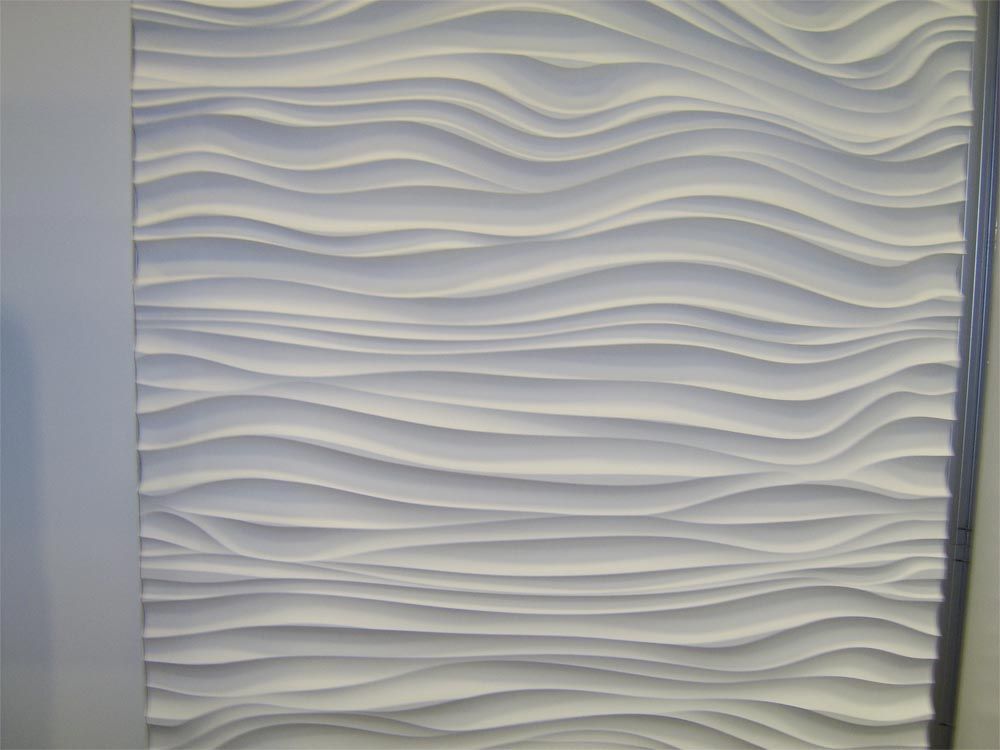

Ripple Panels„Diese Wellenpaneele wurden für ein Messebauunternehmen angefertigt. Nachdem ich mit dem Kunden gesprochen und seine Wünsche verstanden hatte, konzentrierte ich mich auf die Erstellung einer 3D-Datei. Schließlich wurde das Paneel mit einem 2-Zoll-Kugelkopffräser und einer Reihe präzise platzierter Linien, die alle mit 2,5D-Werkzeugwegberechnung erstellt wurden, gefräst. Die Riffelung spielte eine wichtige Rolle bei der Erstellung der Werkzeugwege für dieses Projekt.“

„Anfangs hatte ich mit diesem Werkstück einige Schwierigkeiten und besuchte meinen Kunden mehrmals, um mir sein bestehendes Paneel anzusehen. Schließlich erkannte ich, dass ich das Konzept zu kompliziert angegangen war. Die ganze Zeit hatte ich versucht, mit 3D-Werkzeugwegberechnung zu arbeiten. Nachdem ich herausgefunden hatte, wie ich Vektoren und die Riffelungswerkzeugwegberechnung nutzen konnte, konnte ich ein 3 x 10 Fuß großes Paneel in etwa einer Stunde fräsen. Hätte ich einen 3D-Werkzeugweg verwendet, hätte die Fräszeit weit über 5 Stunden betragen!“

Wildhütte"This was another project for the same company I did the closet carving for above, Covenant Woodworks. The design in the centre of the piece was from the Vector Art 3D collection using the style 'B'. This project was very simple and proved how easy is really is to add 3D components with Aspire software and go straight onto generating the toolpaths."

We were delighted to see how Andy is using Vectric software to create such fantastic pieces with his CNC's. To finish, we asked Andy what he is working on next…

"I love new challenges, and my customers do not disappoint me. As a result, I have been able to work on some very interesting projects."

"Recently, I finished cutting designs that will be applied to headboards of a hotel in the New England area of the United States. The client originally ordered 220 pieces, but by completion, the order was for over 260 pieces."Ich arbeite aktuell an Projekten, über die ich euch sehr gerne erzählen würde. Da es sich jedoch um Projekte für einige exklusive Kunden handelt, kann ich zum jetzigen Zeitpunkt leider keine Details preisgeben. Sie werden aber Funktionen von Aspire nutzen, also bleibt dran im Vectric-Forum – ich freue mich schon sehr darauf, euch mehr darüber zu berichten! Soviel sei aber schon mal verraten: Das neue Projekt wird durch Aspire ermöglicht und ist mein bisher spannendstes Projekt!

Wenn ihr mehr über Andy erfahren oder mit ihm Kontakt aufnehmen möchtet, findet ihr weitere Informationen zu seinem Unternehmen auf seiner Website: www.brookscnc.com. Alternativ könnt ihr weitere Informationen finden und Fragen in bestehenden Threads im Vectric-Forum stellen. Dort findet ihr Andy unter dem Benutzernamen „andyb“.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen