Dean Lutes, Gründer von Wonders of Wood, ist seit 21 Jahren traditioneller Schreiner. Nach seiner Tätigkeit im Hoch- und Tiefbau machte er sich selbstständig und arbeitet derzeit in einer selbstgebauten Schreinerei in der Nähe seines Wohnorts in Tennessee. Im Laufe der Zeit konnte er zahlreiche Aufträge für den Ladenbau an Unternehmen wie Laura Ashley, Ann Taylor, Williams Sonoma, Disney, Pottery Barn und rund 200 Blockbuster-Videotheken in den USA und Kanada vergeben.

In der Fallstudie dieses Monats erzählt uns Dean von seiner Entscheidung, CNC-Technologie einzusetzen, und wie er damit den Kirchenstand geschaffen hat, den Sie auf dem Bild rechts sehen können.Das Projekt „Kirchenpavillon“ für die All Saints Chapel in Sewanee katapultierte uns technologisch ins 21. Jahrhundert. Für den Pavillon benötigten wir identische, sich wiederholende geschnitzte Paneele, deren Herstellung von Hand extrem zeitaufwendig gewesen wäre. Da ich bereits Erfahrung im Handschnitzen hatte, wusste ich, dass es mit CNC-Technologie einfachere und präzisere Wege gab, dieses Projekt umzusetzen. Seit meiner Selbstständigkeit 1990 verfolge ich die Entwicklung von CNC-Maschinen, wollte sie aber nie wirklich selbst einsetzen, da ich lieber handwerklich arbeiten wollte. Mit der Zeit verlor ich jedoch das Interesse am Schnitzen und lernte nie wirklich, effizient von Hand zu schnitzen. Nach 21 Jahren des Überlegens und der Anschaffung einer CNC-Maschine überzeugte ich mich schließlich davon, dass die Technologie bessere Ergebnisse liefern konnte als ich, und investierte in eine 48 x 96 Zoll große Laguna Swift.Bei der Wahl einer CNC-Maschine war der Preis zwar wichtig, aber nicht ausschlaggebend. Ich entschied mich für die Laguna aufgrund ihres robusten, geschweißten Stahlrahmens, den ich bei Bedarf mit einem Vakuumtisch nachrüsten kann. Außerdem überzeugten mich der Support und die Schulungen von Laguna.

Zur Unterstützung meiner Projekte nutze ich die Software Vectric in Kombination mit Cabinet Vision. Ich lernte die Vectric-Software auf einer Cabinet Vision-Anwenderkonferenz kennen, wo Aspire vorgestellt wurde. Dort wurde demonstriert, wie einfach sich damit alle möglichen Teile konstruieren lassen, die sich problemlos in die Software importieren lassen. Die Benutzerfreundlichkeit war sofort ersichtlich; sie unterschied sich deutlich von den anderen CAD-Programmen, die ich mir bisher angesehen hatte. Ich war sofort begeistert und entschied mich, die Software zusammen mit der Maschine zu erwerben.As I had never used CNC before I always questioned whether this technology was right for me, but looking at the finished project proves that it definitely is. Vectric has opened up a whole new world for my company 'Wonders of Wood'. We are already getting requests for carving headboards for beds and bed posts and we are replicating ginger bread trim for some of the historical homes in the gated communities. I have also been asked by one sign company to do carvings for their signs - all these contracts came from word of mouth advertising. We can also now do carved panels in our cabinet doors without having to outsource it."

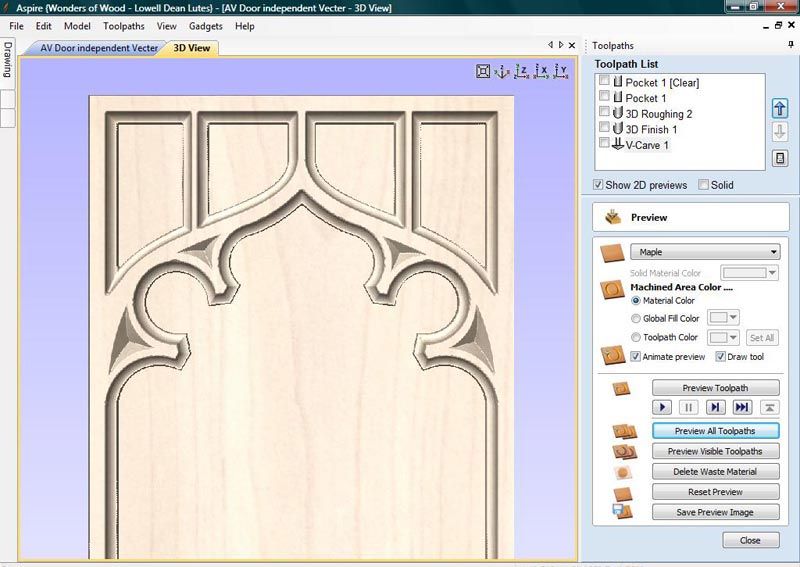

Dean goes on to tell us how his company was chosen for the custom church booth contract and details the steps he took to finish the piece...Bei diesem Auftrag in der All Saints Church in Sewanee wurde mir mitgeteilt, dass eine Spende in Höhe meines Angebots eingegangen war und dass der Spender ausdrücklich „Wonders of Wood“ mit dem Auftrag betrauen wollte. Bis heute ist der Spender unbekannt, was für mich völlig in Ordnung ist. Ich freue mich einfach, dass jemand so großes Vertrauen in die Fähigkeiten von „Wonders of Wood“ hat, ein solches Projekt zu realisieren. Wir machen keine Kompromisse; wir verwenden die besten verfügbaren Materialien und ich versuche, die besten Werkzeuge (wie Aspire) anzuschaffen, um die besten Produkte herzustellen. Wir besuchen außerdem regelmäßig Schulungen, um die besten Arbeitsmethoden zu erlernen und unseren Kunden nahezu jeden Wunsch erfüllen zu können.Als wir den Auftrag für den Messestand erhielten, warteten wir noch auf die Laguna CNC-Maschine und die Aspire-Maschine. Während wir geduldig warteten, beschlossen wir, keine Zeit zu verlieren und begannen mit den Vorbereitungen. Wir verkleideten die bestehenden Wände des Messestandes aus 2x4-Zoll-Balken und ¼-Zoll-Sperrholz mit ¾-Zoll-B-2-Sperrholz aus heimischer Birke (siehe Abbildung links), um die unterschiedlichen Oberflächen zu erzeugen. Anschließend maßen wir den Messestand erneut aus und entwarfen die Paneelgrößen in Cabinet Vision für eine perfekte Passform. Parallel dazu fertigte ich Abdrücke, Schablonen, Skizzen, Fotos und zahlreiche Messungen des Bereichs der Kapelle an, den wir für spätere Zwecke nachbilden sollten.Once the CNC and software arrived we set it all up straight away, built a holding jig and went to work sizing the panels. At this time I still didn't know how to model or machine anything, so I sent 'Router Bob' from Laguna a photo of the panel design that you can see to the right, including the final dimensions to see if he could help with the project. Bob was very helpful and soon arrived to demonstrate all the modelling & toolpath processes in Aspire.

Despite Bob's generous efforts to help, there wasn't enough time for me to learn how to design this particular panel in Aspire. Because of this Router Bob very kindly created the design files for me using another program and then we imported the files into Aspire to generate all the toolpaths.As I mentioned earlier, I try to learn as much as I can to help give our customers whatever they want, so whilst attending IWF 2012 in Atlanta, I met James Booth from Vectric and asked him if it was possible to create the door panel using Aspire. Immediately he demonstrated how easy it was to create this design and went on to teach me every step. So if I ever need to create anything like this again then I can confidently produce all the vectors and toolpaths for this design in Aspire by myself.

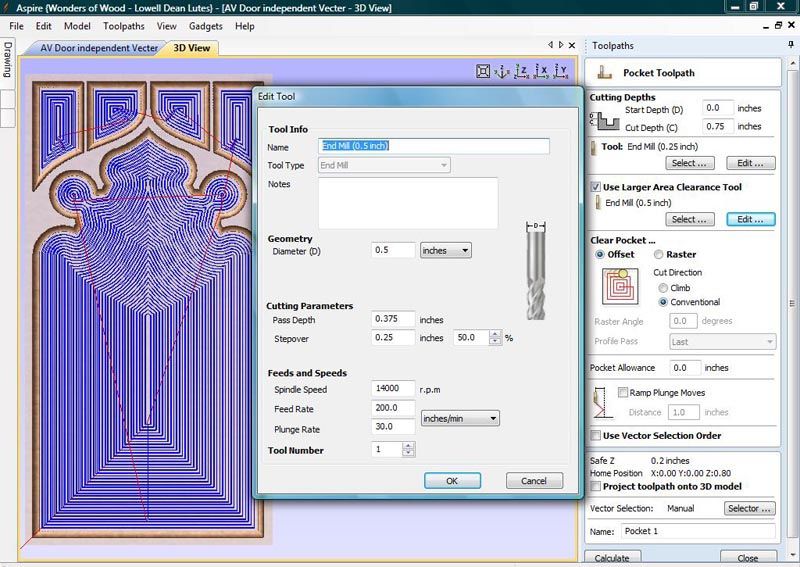

The toolpath features in Aspire are very user friendly; you can see the main toolpath settings I used in the images below. The ability to cut the coved area of this entire project is the main reason I chose CNC over hand carving. The 2 rail sweep in Aspire is a life saver for me and after attending the 2012 Vectric User Group Meeting I got to see the true potential of what you are able to create with the sweep tools. I really can't wait to start designing and machining some new designs.

The last thing to do now was to match the finish for the panels. I must say at this time that I believe I have one of the best finishers in the industry, Brandon Nunley. He can walk onto a job, look at it, go back to the shop and hit it right on 99 times out of a 100. I am so thankful to have him on my team. For the finish we used Mohawk finishing products and after a good sanding job we started with Van Dyke Brown Glaze to help fill the pores of the Oak and help get an even color. Once this was done we applied 1 coat of Sanding Sealer and 2 coats of Pre-catalyzed Lacquer. The install went very smoothly and everyone though it turned out wonderfully.With the design, toolpathing and machining now complete, we ended up with some amazing panels. These panels are not glue ups; each one is cut from wide solid Oak Board and measures 1 1/2" thick by 10 & 1/8".Upon finishing this project I would also like to share how extremely happy I am with Vectric's support team. This was my first CNC project and it was great to know that Vectric & Laguna were with me all the way. I found using the CNC and Vectric software exciting, challenging and very rewarding."

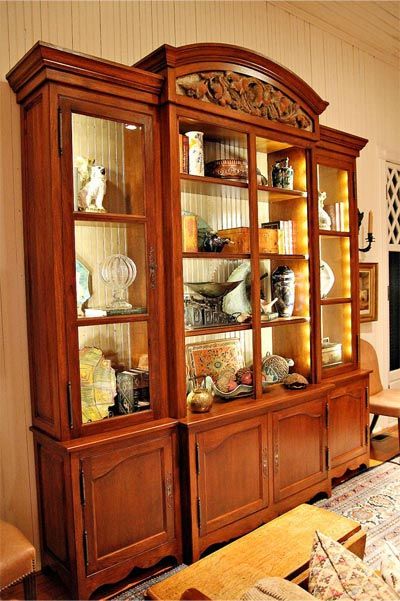

We asked Dean whether he created anything else after the fantastic booth project using his new found knowledge of CNC technology...Nach dem Standprojekt konnten wir einen weiteren Auftrag in einer geschlossenen Wohnanlage gewinnen: die Anfertigung des 2,74 m hohen und 2,74 m breiten Schranks, den Sie rechts im Bild sehen. Er ist aus Butternussbaumholz gefertigt, oder wie man hier sagt, „Weißnuss“. Wir haben für dieses Stück die CNC-Maschine eingesetzt, allerdings nicht so umfangreich wie für den Stand. Wir verwendeten sie für die Verzierungen an den Sockelleisten. Das Betonverzierungselement oben stammt aus einem alten Gebäude in New Orleans – es war ein Fenstersturz, ist etwa 15 cm dick und wiegt rund 45 kg! Die Rückwände der Schrankinnenseite sind in sieben Schritten lackiert:

Autogrundierung

ML Campbell Magna Claw Grundierung

Antik-Effekt

Mohawk Finishers Lasur

Farbverlauf und Sprenkelung

Schleifgrundierung

2 Schichten vorvernetzter Lack

Dieses Stück war sehr interessant zu bauen, da es in 8 Teilen montiert werden musste, aber es hat sich gelohnt, da alle mit dem fertigen Stück sehr zufrieden waren.Mein aktueller Auftrag umfasst die Anfertigung architektonischer Außenelemente für die Restaurierung alter Häuser in der Region. Gleichzeitig lerne ich viel über Schildergestaltung und Schnitzerei, was mir bei zukünftigen Projekten sehr zugutekommen wird.

Wir danken Dean herzlich für das Gespräch über sein Projekt und die Bilder seiner Arbeit. Wir freuen uns darauf, in Zukunft weitere Projekte von Deans Firma „Wonders of Wood“ zu sehen.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen