Dean Lutes, fondatore di Wonders of Wood, è un falegname tradizionale da 21 anni. Dopo aver lasciato la carriera nell'edilizia pesante, ha avviato un'attività in proprio e attualmente lavora in un laboratorio di falegnameria autocostruito vicino a casa sua, nel Tennessee. Nel tempo è riuscito a ottenere numerosi contratti di installazione per aziende come Laura Ashley, Ann Taylor, Williams Sonoma, Disney, Pottery Barn e circa 200 negozi Blockbuster Video negli Stati Uniti e in Canada.

Nel caso di studio di questo mese, Dean ci racconta della sua decisione di iniziare a utilizzare la tecnologia CNC e di come l'ha sfruttata per creare la cabina della chiesa che potete vedere nell'immagine a destra."Il progetto Church Booth che abbiamo realizzato per la All Saints Chapel di Sewanee ci ha catapultato nel XXI secolo per quanto riguarda la tecnologia. Questo lavoro richiedeva pannelli intagliati identici e ripetitivi per la cabina, che avrebbero richiesto MOLTO tempo se qualcuno li avesse intagliati a mano. Avendo già intagliato a mano, sapevo che esistevano modi più semplici e precisi per realizzare questo progetto utilizzando la tecnologia CNC. Ho osservato la tecnologia CNC da quando ho iniziato a lavorare in proprio nel 1990, ma non ho mai voluto usarla perché volevo continuare a dedicarmici. Col tempo, però, ho perso interesse per l'intaglio e non ho mai imparato a intagliare a mano in modo efficiente, quindi, dopo aver preso in considerazione una CNC per 21 anni, mi sono finalmente convinto che la tecnologia potesse intagliare meglio di me, così ho deciso di investire in una Laguna Swift 48 X 96.Nella scelta di una macchina CNC, il prezzo era importante, ma non è stato il fattore decisivo. Ho scelto Laguna per il solido telaio in acciaio saldato che posso adattare con un tavolo a vuoto quando sarò pronto, e anche per il loro team di supporto e la loro formazione.

Per aiutarmi a progettare i miei progetti, utilizzo il software Vectric insieme a Cabinet Vision. Ho scoperto Vectric per la prima volta quando ho partecipato a una conferenza per gli utenti di Cabinet Vision, dove mi hanno mostrato Aspire, dimostrando quanto fosse facile progettare tutti i tipi di componenti che si possono importare facilmente nel loro software. Ho subito capito quanto fosse intuitivo; non aveva niente a che vedere con tutti gli altri programmi CAD che avevo preso in considerazione. Mi è piaciuto subito e ho deciso di acquistare il software in un pacchetto con la macchina.Non avendo mai utilizzato la tecnologia CNC prima, mi sono sempre chiesto se questa tecnologia fosse adatta a me, ma guardando il progetto finito ho capito che lo è sicuramente. Vectric ha aperto un mondo completamente nuovo per la mia azienda "Wonders of Wood". Stiamo già ricevendo richieste per intagliare testiere e montanti per letti e stiamo riproducendo le finiture a forma di pan di zenzero per alcune delle case storiche nei complessi residenziali recintati. Un'azienda di cartellonistica mi ha anche chiesto di realizzare intagli per le sue insegne: tutti questi contratti sono nati grazie al passaparola. Ora possiamo anche realizzare pannelli intagliati per le ante dei nostri mobili senza doverli esternalizzare."

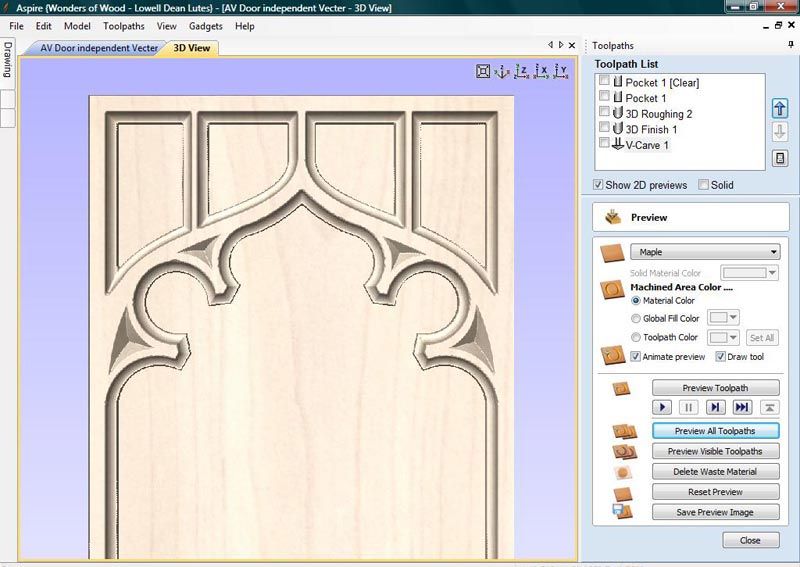

Dean continua raccontandoci come la sua azienda è stata scelta per il contratto per lo stand personalizzato della chiesa e descrive nel dettaglio i passaggi che ha seguito per completare il pezzo..."Per questo specifico lavoro presso All Saints a Sewanee, mi è stato detto che era stata fatta una donazione pari alla mia offerta e che il donatore aveva specificato di volere che 'Wonders of Wood' si occupasse del lavoro. Ancora oggi il nome del donatore rimane un segreto e per me va bene, sono solo felice di sapere che qualcuno abbia così tanta fiducia nella capacità di 'Wonders of Wood' di realizzare un progetto come questo. Non prendiamo scorciatoie; utilizziamo i migliori materiali che riusciamo a trovare e cerco di acquistare gli strumenti migliori (come Aspire) per poter realizzare i prodotti migliori. Partecipiamo anche a corsi di formazione per apprendere i migliori metodi di lavoro, in modo da poter offrire ai nostri clienti praticamente tutto ciò che desiderano.Quando ci siamo aggiudicati l'appalto per lo stand, stavamo ancora aspettando l'arrivo della macchina CNC Laguna e di Aspire. Mentre aspettavamo pazientemente, abbiamo deciso di non perdere tempo e di iniziare a preparare il possibile, sovrapponendo le pareti in compensato da 2x4 e ¼" (5x10 cm) dello stand con compensato di betulla nazionale B-2 da ¾" (come si vede nell'immagine a sinistra) per creare i diversi livelli di finitura delle superfici. Abbiamo quindi misurato nuovamente lo stand e progettato le dimensioni dei pannelli in Cabinet Vision per una perfetta aderenza. Nel frattempo, ho anche preso sfregamenti, tracce, schizzi, foto e numerose misurazioni dell'area della Cappella che ci è stato chiesto di replicare per riferimento futuro.Una volta arrivati il CNC e il software, abbiamo subito configurato tutto, costruito una dima di supporto e ci siamo messi al lavoro per dimensionare i pannelli. A quel tempo non sapevo ancora come modellare o lavorare nulla, quindi ho inviato a "Router Bob" di Laguna una foto del progetto del pannello che potete vedere a destra, incluse le dimensioni finali, per vedere se poteva aiutarmi con il progetto. Bob è stato molto disponibile ed è arrivato subito per mostrarmi tutti i processi di modellazione e percorso utensile in Aspire.

Nonostante i generosi sforzi di Bob, non c'era abbastanza tempo per imparare a progettare questo particolare pannello in Aspire. Per questo motivo, Router Bob ha gentilmente creato i file di progetto per me utilizzando un altro programma e poi li abbiamo importati in Aspire per generare tutti i percorsi utensile.Come ho detto prima, cerco di imparare il più possibile per aiutare i nostri clienti a soddisfare le loro esigenze, quindi, durante la mia partecipazione all'IWF 2012 ad Atlanta, ho incontrato James Booth di Vectric e gli ho chiesto se fosse possibile creare il pannello della porta con Aspire. Mi ha subito dimostrato quanto fosse facile creare questo progetto e mi ha insegnato ogni passaggio. Quindi, se mai dovessi creare di nuovo qualcosa di simile, potrei produrre con sicurezza tutti i vettori e i percorsi utensile per questo progetto in Aspire da solo.

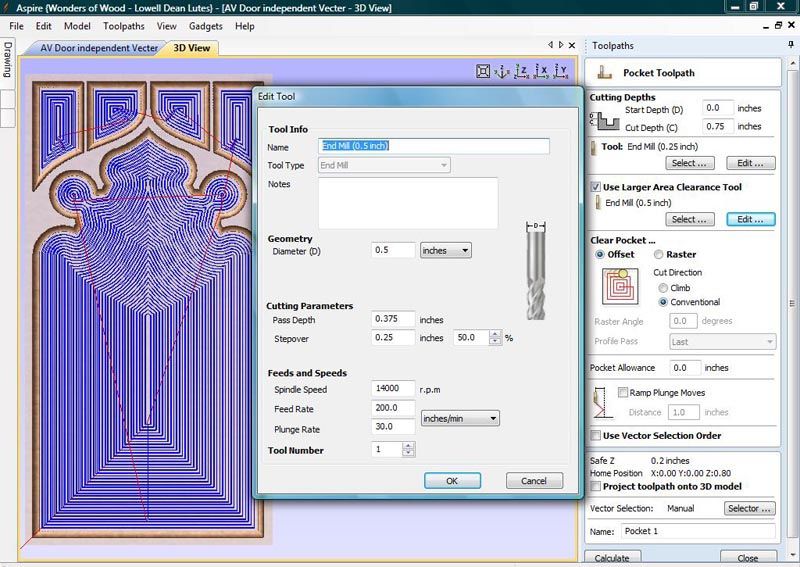

Le funzionalità del percorso utensile in Aspire sono molto intuitive; potete vedere le principali impostazioni del percorso utensile che ho utilizzato nelle immagini qui sotto. La possibilità di tagliare l'area concava di questo intero progetto è il motivo principale per cui ho scelto il CNC rispetto all'intaglio manuale. La scansione a 2 binari in Aspire è stata una salvezza per me e, dopo aver partecipato al Vectric User Group Meeting del 2012, ho potuto vedere il vero potenziale di ciò che si può creare con gli strumenti di scansione. Non vedo l'ora di iniziare a progettare e realizzare nuovi progetti.

L'ultima cosa da fare ora era abbinare la finitura per i pannelli. Devo dire che credo di avere uno dei migliori rifinitori del settore, Brandon Nunley. Riesce a entrare in un lavoro, guardarlo, tornare in officina e azzeccarlo 99 volte su 100. Sono così grato di averlo nel mio team. Per la finitura abbiamo utilizzato i prodotti Mohawk e, dopo una buona carteggiatura, abbiamo iniziato con la vernice Van Dyke Brown Glaze per riempire i pori del rovere e ottenere un colore uniforme. Una volta fatto questo, abbiamo applicato una mano di Sanding Sealer e due mani di Pre-catalized Lacquer. L'installazione è andata molto bene e tutti hanno pensato che il risultato fosse meraviglioso. Con la progettazione, la lavorazione e la lavorazione completate, abbiamo ottenuto dei pannelli fantastici. Questi pannelli non sono incollati; ognuno è ricavato da un'ampia tavola di rovere massello e misura 3,8 cm di spessore per 25,4 cm.Dopo aver completato questo progetto, vorrei anche condividere la mia estrema soddisfazione per il team di supporto di Vectric. Questo è stato il mio primo progetto CNC ed è stato fantastico sapere che Vectric e Laguna mi hanno supportato per tutto il percorso. Ho trovato l'utilizzo del CNC e del software Vectric entusiasmante, stimolante e molto gratificante."

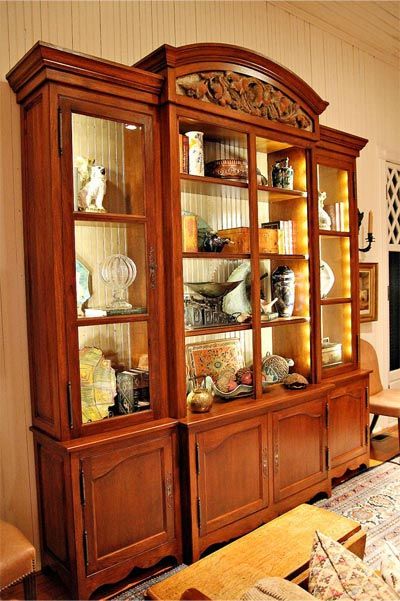

Abbiamo chiesto a Dean se avesse creato qualcos'altro dopo il fantastico progetto dello stand, sfruttando le sue nuove conoscenze sulla tecnologia CNC...Dopo il progetto dello stand, ci siamo aggiudicati un altro contratto in una delle comunità recintate per la produzione della credenza alta 2,7 metri e larga 2,7 metri che potete vedere nell'immagine a destra. È realizzata in noce americano, o come alcuni dicono da queste parti, "noce bianco". Abbiamo utilizzato la lavorazione CNC su questo pezzo, ma non tanto quanto per lo stand. L'abbiamo usata per la lavorazione a volute sulle zoccolette alla base. La voluta in cemento in cima proveniva da un vecchio edificio di New Orleans, era una traversa di finestra che misura circa 15 cm di spessore e pesa circa 45 kg! La finitura sui dorsi delle perline all'interno del mobile è stata realizzata in 7 fasi...

Primer per auto

Primer ML Campbell Magna Claw

Effetto anticato

Smalto Mohawk Finishers

Effetto cow tail e maculato

Sigillante per levigatura

2 mani di lacca precatalizzata

È stato molto interessante costruire questo pezzo, perché doveva essere installato in 8 pezzi, ma ne è valsa la pena perché tutti sono rimasti molto soddisfatti del risultato finale.L'ultimo contratto a cui sto lavorando riguarda una rifinitura architettonica esterna per un restauro storico di antiche case della zona. Allo stesso tempo, sto anche imparando molto di più sulla progettazione e l'intaglio di insegne, il che sarà prezioso per i lavori futuri.

Vorremmo ringraziare Dean per aver dedicato del tempo a parlare con noi del suo progetto e per aver condiviso le immagini del suo lavoro. Non vediamo l'ora di vedere altri progetti dell'azienda di Dean, "Wonders of Wood", in futuro.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrato in Inghilterra Numero 05382596

Partita IVA GB115123072

Politica sulla privacy |

Politica Sui Cookie |

Termini e condizioni