Dean Lutes, fundador de Wonders of Wood, lleva 21 años dedicado a la carpintería tradicional. Tras dejar su trabajo en la construcción pesada, fundó su propia empresa y actualmente trabaja en un taller de ebanistería que él mismo construyó cerca de su casa en Tennessee. Con el tiempo, ha conseguido numerosos contratos de instalación para empresas como Laura Ashley, Ann Taylor, Williams Sonoma, Disney, Pottery Barn y unas 200 tiendas Blockbuster Video en Estados Unidos y Canadá.

En el caso práctico de este mes, Dean nos cuenta su decisión de empezar a utilizar la tecnología CNC y cómo la usó para crear la cabina de la iglesia que se puede ver en la imagen de la derecha.El proyecto del puesto parroquial que realizamos para la capilla de Todos los Santos en Sewanee nos impulsó al siglo XXI en lo que a tecnología se refiere. Este trabajo requería paneles tallados idénticos y repetitivos para el puesto, cuya creación habría llevado muchísimo tiempo si alguien los hubiera tallado a mano. Habiendo realizado algunas tallas a mano, sabía que existían maneras más fáciles y precisas de crear este proyecto utilizando tecnología CNC. He estado siguiendo de cerca la tecnología CNC desde que me convertí en autónomo en 1990, pero nunca quise usarla porque prefería seguir trabajando con las manos. Sin embargo, con el tiempo perdí el interés por la talla y nunca aprendí a tallar a mano de forma eficiente, así que después de considerar la compra de una máquina CNC durante 21 años, finalmente me convencí de que la tecnología podía tallar mejor que yo, así que decidí invertir en una Laguna Swift de 48 x 96 pulgadas.Al elegir una máquina CNC, el precio era importante, pero no el factor decisivo. Elegí la Laguna por su robusto bastidor de acero soldado, al que puedo adaptar una mesa de vacío cuando esté listo. También la elegí por su equipo de soporte y capacitación.

Para diseñar mis proyectos, utilizo el software Vectric junto con Cabinet Vision. Descubrí Vectric en una conferencia de usuarios de Cabinet Vision, donde hicieron una demostración de Aspire, mostrando lo fácil que era diseñar todo tipo de piezas que se importan fácilmente al software. Me di cuenta enseguida de su facilidad de uso; no se parecía en nada a los demás programas CAD que había visto. Me encantó al instante y decidí comprar el software junto con la máquina.Como nunca antes había usado CNC, siempre dudé si esta tecnología era adecuada para mí, pero al ver el proyecto terminado, me doy cuenta de que definitivamente lo es. Vectric ha abierto un mundo completamente nuevo para mi empresa, «Wonders of Wood». Ya estamos recibiendo solicitudes para tallar cabeceros y postes de cama, y estamos replicando molduras de madera tallada para algunas casas históricas en urbanizaciones privadas. Una empresa de rotulación también me ha pedido que haga tallas para sus letreros; todos estos contratos surgieron gracias al boca a boca. Ahora también podemos hacer paneles tallados en las puertas de nuestros armarios sin tener que subcontratarlo.

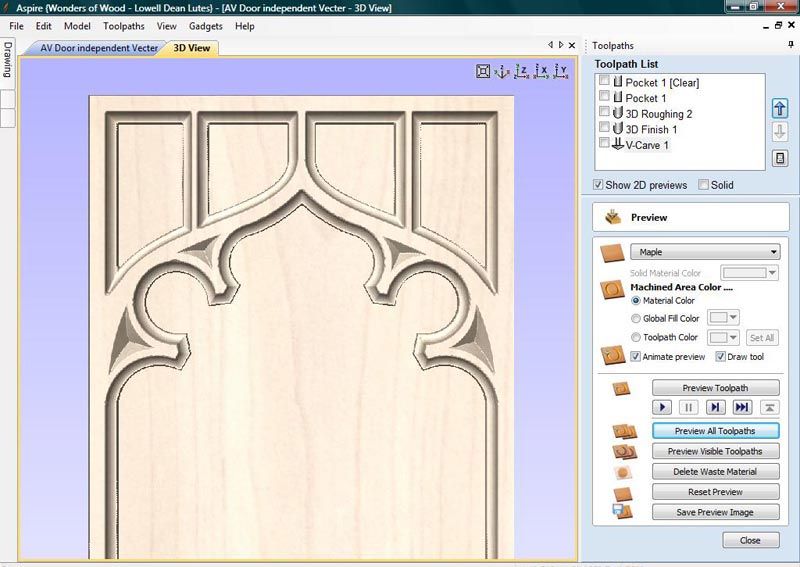

Dean continúa contándonos cómo su empresa fue elegida para el contrato de la cabina personalizada para la iglesia y detalla los pasos que siguió para terminar la pieza...En este trabajo en particular en All Saints en Sewanee, me comentaron que se había hecho una donación por el monto de mi presupuesto y que el donante especificó que quería que 'Wonders of Wood' se encargara del proyecto. Hasta el día de hoy, la identidad del donante permanece en secreto, y no me molesta; simplemente me alegra saber que alguien tiene tanta confianza en la capacidad de 'Wonders of Wood' para realizar un proyecto como este. No escatimamos esfuerzos; utilizamos los mejores materiales que podemos encontrar y procuro adquirir las mejores herramientas (como Aspire) para poder producir los mejores productos. Además, asistimos a cursos de capacitación para aprender las mejores técnicas de trabajo y así poder ofrecer a nuestros clientes prácticamente lo que deseen.Cuando ganamos el contrato del stand, aún esperábamos la llegada de la máquina CNC Laguna y el software Aspire. Mientras esperábamos pacientemente, decidimos no perder tiempo y comenzar a preparar lo que podíamos, recubriendo las paredes existentes del stand (de madera contrachapada de 2x4 y ¼") con contrachapado de abedul doméstico B-2 de ¾" (como se ve en la imagen de la izquierda) para crear los distintos niveles de acabado. Luego, volvimos a medir el stand y diseñamos las dimensiones de los paneles en Cabinet Vision para un ajuste perfecto. Mientras tanto, también tomé calcos, bocetos, fotos y muchas medidas del área de la capilla que debíamos replicar para futuras referencias.Una vez que llegaron la CNC y el software, lo configuramos todo de inmediato, construimos una plantilla de sujeción y nos pusimos a trabajar en el dimensionamiento de los paneles. En ese momento, todavía no sabía modelar ni mecanizar nada, así que le envié a «Router Bob» de Laguna una foto del diseño del panel que pueden ver a la derecha, incluyendo las dimensiones finales, para ver si podía ayudarme con el proyecto. Bob fue muy amable y pronto vino a demostrarme todos los procesos de modelado y trayectoria de herramienta en Aspire.

A pesar de la generosa ayuda de Bob, no tuve suficiente tiempo para aprender a diseñar este panel en particular en Aspire. Por ello, Router Bob tuvo la amabilidad de crear los archivos de diseño para mí usando otro programa y luego los importamos a Aspire para generar todas las trayectorias de herramienta.Como mencioné antes, intento aprender todo lo posible para ofrecer a nuestros clientes lo que necesitan. Por eso, durante mi asistencia a la IWF 2012 en Atlanta, conocí a James Booth de Vectric y le pregunté si era posible crear el panel de la puerta con Aspire. Inmediatamente me demostró lo fácil que era crear este diseño y me explicó cada paso. Así que, si alguna vez necesito crear algo similar, puedo generar con confianza todos los vectores y trayectorias de herramienta para este diseño en Aspire por mi cuenta.

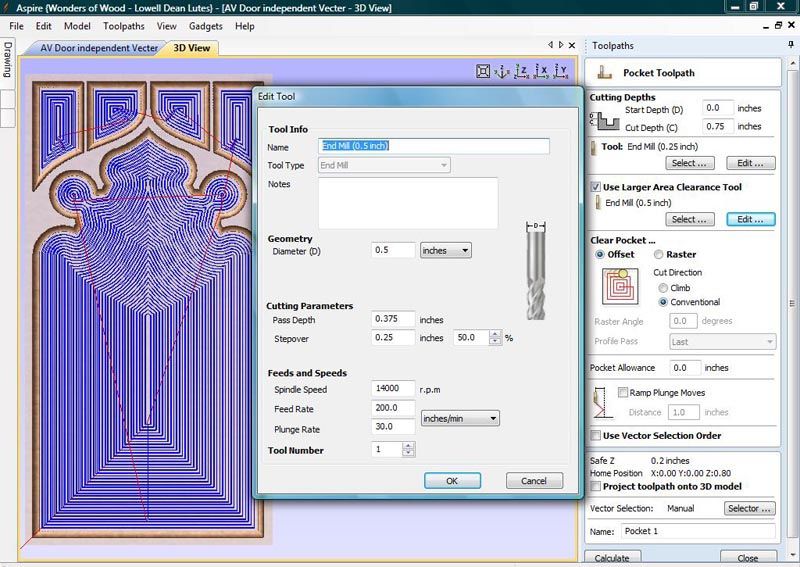

Las funciones de trayectoria de herramienta en Aspire son muy intuitivas; pueden ver la configuración principal que utilicé en las imágenes a continuación. La capacidad de cortar la zona curva de todo este proyecto es la razón principal por la que elegí el mecanizado CNC en lugar del tallado a mano. El barrido de dos rieles en Aspire me ha resultado indispensable y, tras asistir a la Reunión del Grupo de Usuarios de Vectric de 2012, pude apreciar el verdadero potencial de las herramientas de barrido. Tengo muchas ganas de empezar a diseñar y mecanizar nuevos diseños.

Lo último que quedaba por hacer era igualar el acabado de los paneles. Debo decir que creo que cuento con uno de los mejores acabadores del sector, Brandon Nunley. Puede llegar a un trabajo, examinarlo, volver al taller y dar en el clavo en 99 de cada 100 ocasiones. Estoy muy agradecido de tenerlo en mi equipo. Para el acabado, utilizamos productos Mohawk y, tras un buen lijado, comenzamos con el barniz marrón Van Dyke para rellenar los poros del roble y conseguir un color uniforme. Una vez hecho esto, aplicamos una capa de sellador para lijado y dos capas de laca precatalizada. La instalación transcurrió sin problemas y a todos les pareció un resultado magnífico. Con el diseño, la trayectoria de la herramienta y el mecanizado ya finalizados, conseguimos unos paneles increíbles. Estos paneles no están encolados; cada uno está cortado de una tabla ancha de roble macizo y mide 38 mm de grosor por 257 mm de ancho.Al finalizar este proyecto, me gustaría compartir mi enorme satisfacción con el equipo de soporte de Vectric. Este fue mi primer proyecto de CNC y fue fantástico saber que Vectric y Laguna me acompañaron en todo momento. El uso del CNC y el software de Vectric me resultó emocionante, desafiante y muy gratificante.

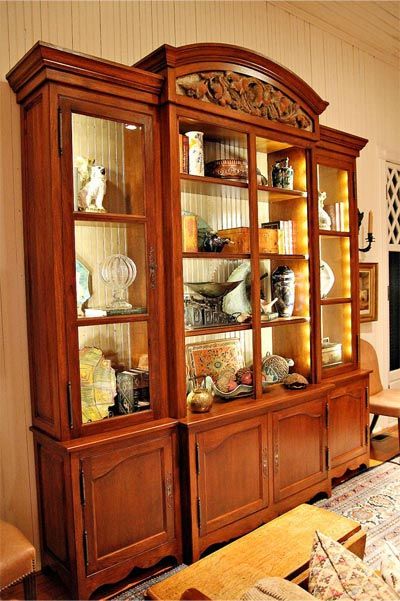

Le preguntamos a Dean si había creado algún otro proyecto después del fantástico stand, utilizando sus nuevos conocimientos de tecnología CNC...Después del proyecto del stand, conseguimos otro contrato en una urbanización privada para fabricar el aparador de 2,74 m de alto por 2,74 m de ancho que se ve en la imagen de la derecha. Está hecho de nogal blanco, o como dicen por aquí, "nogal blanco". Usamos la máquina CNC en esta pieza, pero no tanto como en el stand. La usamos para los detalles ornamentales de los zócalos de la base. La pieza de hormigón ornamental de la parte superior proviene de un antiguo edificio de Nueva Orleans; era un dintel de ventana de unos 15 cm de grosor y pesa unos 45 kg. El acabado de los paneles machihembrados del interior del armario tiene siete pasos:

Imprimación automotriz

Imprimación ML Campbell Magna Claw

Envejecido

Esmalte Mohawk Finishers

Efecto de cola de vaca y moteado

Sellador de lijado

2 capas de laca precatalizada

Esta pieza fue muy interesante de construir ya que tuvo que instalarse en 8 piezas, pero valió la pena ya que todos quedaron muy satisfechos con la pieza final.El último contrato en el que estoy trabajando actualmente consiste en un diseño arquitectónico exterior para la restauración histórica de casas antiguas de la zona. Al mismo tiempo, estoy aprendiendo mucho sobre diseño y tallado de letreros, lo cual será fundamental para futuros proyectos.

Queremos agradecer a Dean por dedicar su tiempo a hablar con nosotros sobre su proyecto y por compartir imágenes de su trabajo. Esperamos ver más proyectos de la empresa de Dean, «Wonders of Wood», en el futuro.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrado en Inglaterra Número 05382596

Número de IVA GB115123072

Política de privacidad |

Política de cookies |

Términos y condiciones