Ich habe bereits über den Entwurf von Möbeln für das Zimmer meines Sohnes geschrieben und einen Tisch entworfen, der in eine ungewöhnliche Nische in seinem (damals) relativ kleinen Zimmer passte. Vor gut sechs Monaten haben wir unser Haus umgebaut, wodurch mein Sohn nun ein größeres Zimmer hat.

Nachdem wir die Möbel wieder im neuen Raum aufgestellt hatten, stellten wir fest, dass der Tisch überflüssig war, da der Platz, an dem er stand, nicht mehr existierte. Er brauchte aber ein Regal, das über eine Abdeckung für einige Rohre passen sollte. Also hieß es wieder von vorne anfangen… – oder zumindest eine moderne Alternative entwickeln.

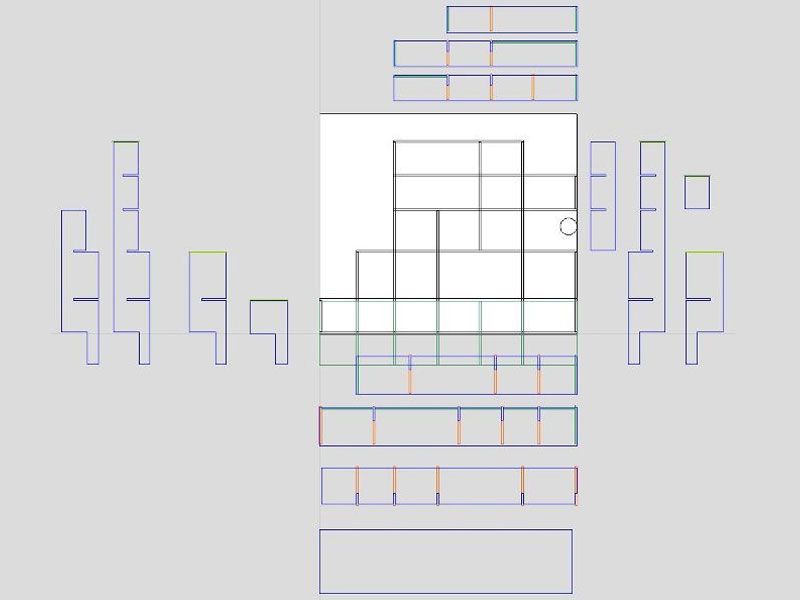

Wie so oft bei solchen Projekten, dauerte das, was eigentlich ein oder zwei Wochen hätte dauern sollen, aufgrund der üblichen Ablenkungen durch einen stressigen Job und eine junge Familie mehrere Monate. Ich habe etliche Designiterationen durchgearbeitet – erst auf Papier, später als Vektorgrafiken in Vectrics Cut2D. Das Problem war, dass zwischen den einzelnen Schritten immer wieder ein paar Wochen vergingen, sodass es sich jedes Mal anfühlte, als würde ich das Problem zum ersten Mal angehen.Ich wusste, dass ich ein Regal bauen wollte, dessen Teile sich passgenau zusammenstecken lassen und idealerweise ohne Klebstoff auskommen, sondern nur verschraubt und an der Wand befestigt werden können. Wie bereits erwähnt, gab es außerdem einen Kasten, über dem die Regale angebracht werden sollten, in dem sich Rohre befanden. Wichtig war dabei, dass dieser Kasten nicht tragend war, die Regale also direkt darüber montiert werden mussten. Ich kannte die Maße – etwa 2 Meter lang und knapp 2 Meter hoch – und wusste, dass das Bett meines Sohnes direkt an den Kasten anstoßen würde. Ich maß auch seine Bücher aus und notierte mir die verschiedenen Größen, die ich unterbringen musste. Außerdem hatte er eine Wandlampe, um die herum die Regale verlaufen sollten.Schließlich entschied ich mich für ein Layout, das mir gefiel. Ich zeichnete die Vorderansicht in Cut2D und erstellte dann jedes Bauteil darum herum, indem ich das mittlere Layout nutzte, um sicherzustellen, dass alle Teile an der richtigen Stelle saßen. Ein Screenshot davon ist oben und rechts zu sehen. Dafür musste ich die geplante Materialstärke kennen, um die Schlitze entsprechend dick zu gestalten. Anstelle eines geraden Schlitzes entschied ich mich, in jeden Schlitz eine flache Tasche einzufügen, um einen festeren Sitz zu gewährleisten und sicherzustellen, dass sich die senkrechten Abschnitte nicht verziehen oder verbiegen.Ich beschloss außerdem, einige Teile zu nehmen und ein kleines Testmodell anzufertigen, um die Passgenauigkeit zu prüfen und die korrekten Toleranzen für die Verbindungen festzulegen. Dieser Testschnitt war sehr hilfreich, und schließlich entschied ich mich für eine Toleranz von -0,25 mm für die meisten Verbindungen und generell -0,13 mm für den Ausschnitt, um etwas mehr Spielraum zu haben. Außerdem habe ich die Enden ausgefräst, anstatt sie durchzuschneiden, um die Regalböden an Stellen mit sichtbaren Enden zu verbergen.

„Der große Vorteil von CNC-gefrästen Bauteilen (wenn sie richtig gemacht sind) ist, dass alle Teile perfekt zusammenpassen.“

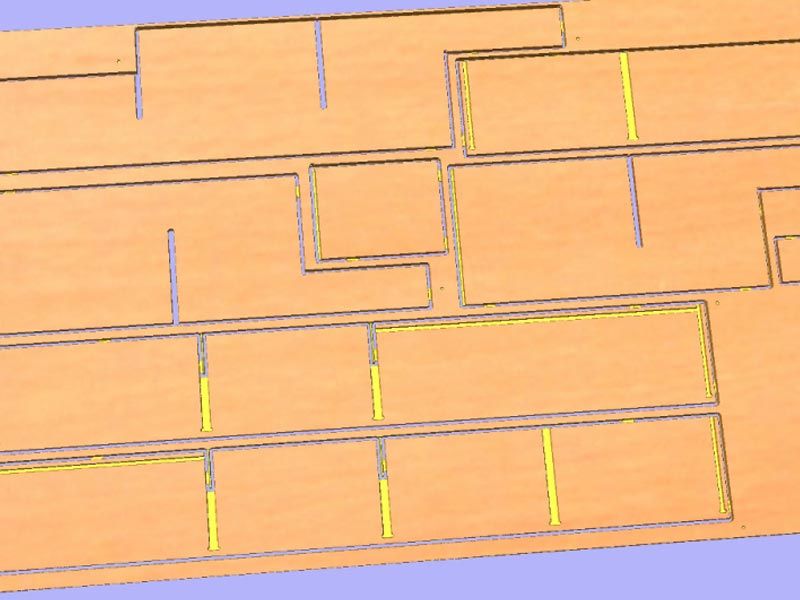

Mit den Erkenntnissen aus dem Test und dem gelieferten Material nahm ich die letzten Anpassungen an den Teilen vor. Dazu gehörte auch, mir Zeit zu nehmen, um die Teile gedanklich in der richtigen Reihenfolge zusammenzusetzen und verschiedene Teile auf der Zeichnung zu messen, um sie zu überprüfen.Für die Werkzeugwege verwendete ich einen 6,35-mm-Abwärtsfräser und eine Kombination aus Taschen- und Profilfräsen. Das Sperrholz (das bestenfalls mittelmäßige Qualität hatte!) war 17 mm dick. Nach einer letzten Kontrolle war ich zuversichtlich, dass ich die Teile zuschneiden konnte, bearbeitete die Dateien nach und ging zur CNC-Maschine.

Das Schneiden verlief gut und ich konnte die drei Platten problemlos bearbeiten. Ich verwendete die Laschenfunktion in Cut2D, um die Teile zu fixieren. Die Laschen ließen sich recht schnell entfernen, und ich hatte einen Stapel Holz, den ich mit nach Hause nehmen und zusammenbauen wollte. Ich führte einige einfache Passproben durch, die darauf hindeuteten, dass alles in Ordnung sein würde, aber wir wohnen in einem über 100 Jahre alten Haus, und das Treppenhaus ist zu dünn, um etwas vorab zusammenzubauen. Daher würde ich erst wissen, ob es wirklich funktionieren würde, wenn ich es tatsächlich im Zimmer meines Sohnes zusammenbauen würde!Für die Montage wartete ich einen Tag, um die Möbel im Zimmer meines Sohnes umzustellen, schnappte mir einen Gummihammer und machte mich ans Werk, alle Teile zusammenzufügen. Der große Vorteil von CNC-gefrästen Bauteilen (wenn sie gut gemacht sind) ist, dass die Teile perfekt zusammenpassen. Wie gewünscht, saßen sie schön fest, daher kam der Gummihammer für den letzten Schritt zum Einsatz, um sie bündig zu glätten. Anfangs hatte ich kurz Panik, dass ich etwas falsch gemacht hatte, da die Schlitze auf der falschen Seite zu sein schienen. Dann merkte ich aber, dass ich einige Teile falsch herum ausgelegt hatte (na sowas!). Das Bild oben rechts zeigt den Montagevorgang, das Bild links zeigt alle Teile zusammen auf dem Boden.Ich stieß auf ein Problem: Als ich versucht hatte, die Regalböden so zu montieren, dass sie nicht durch die Seitenwände sichtbar waren, hatte ich versehentlich einige der inneren vertikalen Teile mit der gleichen Verbindungsart versehen, was nicht funktionierte. Daher musste ich Säge und Stechbeitel holen und ein paar manuelle Anpassungen vornehmen! Glücklicherweise konnte ich die teilweise geschnittenen Verbindungen als Orientierungshilfe nutzen, um die nötigen Korrekturen vorzunehmen. Das dauerte nur etwa 15 Minuten und die Änderungen sind kaum sichtbar!

Nachdem alle Teile zusammengesteckt waren, hob ich die Regalböden an und drückte sie gegen die Wand. Sie passten wie vorgesehen über den Kasten, der am Boden neben der Wand verläuft, sodass ein kleiner Spalt darüber entstand. Ich hatte jedoch die Fußleiste nicht berücksichtigt. Daher entfernte ich die Fußleiste an der Stelle, wo sie die Regalböden überlappte. Die Regalböden passten aber genau zur Wandleuchte, daher war ich froh, dass ich alles einigermaßen richtig ausgemessen hatte.The bottom part of the shelves needed covering so the bed could be pushed up against it. I did not have a full sheet of material left to cut one long piece so I measured where each upright was and then CNC cut panels with lap joints that overlapped on those vertical sections so they could be screwed together to both secure the panels to each other but also to the shelf assembly too. My wife and I then applied a few coats of matt varnish with some light sanding in between to finish and protect the shelves but mostly decided to keep them natural.

To finish I got some angle brackets and secured the shelf to the wall just to make sure if there was a climbing incident it did not end in disaster. At the end of this they were very sturdy indeed!Meine Frau und mein Sohn holten dann all seine Bücher und Spielsachen, stritten darüber, was behalten und was weggegeben werden sollte, sortierten alles und räumten die Regale ein. Das Ergebnis sehen Sie auf dem Bild rechts. Mein Sohn und meine Frau waren zufrieden damit, und das bedeutete natürlich auch, dass ich zufrieden war!

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen