Wir haben viele Musiker hier bei Vectric, weshalb wir immer wieder fasziniert und beeindruckt sind, wenn einer unserer Instrumentenbauer ein Instrument fertigt, in diesem Fall insbesondere eine Gitarre. Da es sich um so komplexe Projekte handelt, bei denen in der Regel verschiedene Hölzer für unterschiedliche Teile bis hin zur Elektronik und den Tonabnehmern kombiniert werden, sind wir stets neugierig, wie unsere Instrumentenbauer an solch interessante und komplizierte Projekte herangehen.

Diesen Monat sprachen wir mit Eckart Grote, einem unserer Forumsmitglieder und Instrumentenbauer aus Deutschland, der seinen eigenen Bass baute, da er auf der Suche nach einem bestimmten Gitarrensound war, inspiriert von einem seiner Lieblingsmusiker.

Vectric: Hallo Eckart, vielen Dank für das Gespräch. Erzähl uns doch zunächst etwas über dein Setup. Welche Maschine benutzt du und welche Softwareversion hast du?

Eckart: Hallo! Ich habe eine BZT PFE1000-PX und das Steuerungskit von Sorotec mit der Mach3-Software. Außerdem nutze ich Aspire 11.0, 10.5 und 9.5.

Vectric: Erzähl uns doch etwas über dich. Was ist dein beruflicher Hintergrund und wie bist du zur CNC-Technik gekommen?

Eckart: Ich bin gelernter Flugzeugmechaniker und habe ein Jahr lang Grundlagen der Metallbearbeitung gelernt, darunter Fräsen, Drehen, Schweißen, Nieten, Bohren, Feilen und Hämmern (Aluminium in Formen). Durch Freunde, Bekannte und den Modellbau bin ich mit der CNC-Technologie in Berührung gekommen. Bei der Fluggesellschaft, bei der ich in der Linienwartung gearbeitet habe, gibt es eine Modellbaugruppe mit einer CNC-Maschine, und dort konnte ich meine ersten Erfahrungen sammeln. Ich konnte mich jedoch nicht wirklich an die dort verwendete Software gewöhnen.Due to too little utilization (a drop in workload) in my profession, I have become self-employed part-time and bought my own CNC machine to earn a little extra money with CNC milling. I mainly wanted to make shadow boards (the boards mounted to the wall which have the outlines of tools that are stored on them) that are used in aviation, so that no tools are left on the plane during repair or manufacture. I then also began to offer these for other industries.

Since Aspire can generate vectors from bitmaps and the path from the drawing to the finished product is very easy, I began to use Aspire. Currently I make many serial products from walnut, oak and olive wood.

Vectric: A bass guitar is a pretty complex build, what was it that inspired you to do this as a project?Eckart: I play in a band that also has a few pieces in Drop - D and a 4-sided bass guitar only goes down to E normally. So I tried a few 5 string bass guitars and wasn’t quite satisfied with the string spacing, so I thought why not do it yourself and try something. I wanted the sound and design of the guitar to be similar to an Ernie Ball Music Man Bongo, but not be a complete copy and reflect my own taste.

I wanted the 3D elements on both sides of the body and didn’t want the bass to be too heavy (I’m not getting any younger!) I had previously looked at a few projects by Alex Navarro, rebuilding the jazz bass in a slightly different way and had already made a few handmade basses.

Vectric: Ahh Alex Navarro… another Vectric user! What wood/material did you use for this project? Did you have to treat or prepare it in any way and where did you source your materials from?Eckart: The body consists of 2 alder boards, which were glued together and then dressed with the CNC milling machine.

The neck and the fretboard are made of maple, in which 2 carbon rods are installed in addition to the neck rod (Trussrod). The neck was also dressed with the CNC machine. I got the fretboard planed to thickness from BassParts.de. I bought the wood for the body and neck from the wood dealer Cropp in Hamburg-Harburg. The hardware comes from Rockinger Guitars, Thomann and the pickups are from Haeussel.

Vectric: Guide us through your design process. Did you sketch your design first? What tools/features in the software helped you design your project?Eckart:I constructed the bass without sketches in Aspire. A bitmap of the Bongo bass was used for drawing as an orientation (of the basic shape) because I knew that the bass should have a rather round circular shape. I then tried different body variants until I liked one. The neck and the bridge were taken with a scale of 864mm as the basis for the construction with of the drawn sides.

Since I wanted to have the body to have 3D elements on both side, I tried different options and went with the easiest. The one-way curve was applied to the outer edges of the body with a flare on the horns, then center filled and trimmed with the contour. The 3D construction is 22mm high and is on a 22mm high base plate. I took the same construction for the back. The body is thus 44mm high.Um das Design der Hörner etwas ansprechender zu gestalten, habe ich Ein- und Auslaufphasen hinzugefügt. Dies habe ich durch das Verschieben eines Konturenfräspfads mit einem V-Fräser mit fester Tiefe erreicht. Da der Steg nahe am Rand liegt, musste ein Block angefertigt werden, um die dortigen Rundungen auszugleichen. Das Elektronikfach inklusive Deckel wurde aus dem 3D-Modell des Korpus ausgeschnitten und ebenfalls 3D-gefräst.

Für die Tonabnehmerposition wurde testweise ein MDF-Korpus mit beweglichen Tonabnehmern hergestellt. (Nur so nebenbei: Eine MDF-Gitarre klingt gar nicht so schlecht!) Die Elektronik wurde anschließend auf einer Kunststoffplatte auf dem MDF-Korpus verschraubt, um die Schaltoptionen zu testen. Danach konnte ich die Position und die Maße von Schaltern, Potentiometern und Tonabnehmern festlegen.Für Hals und Griffbrett verwendete ich das Werkzeug „Kontrollpfad“ für die 3D-Grundformen. Der Übergang zwischen Hals, Kopfplatte und Korpus war etwas knifflig, und schließlich entwickelte ich eine einfache Lösung: Eine Grundplatte mit 26 mm Stärke im Kopf- und Korpusbereich und nahezu 0 mm im Halsbereich mit abgerundeten Übergängen. Dies wurde mit dem Werkzeug „Zwei-Schienen-Sweep“ realisiert. Darauf fügte ich die Grundform des Halses hinzu und zerlegte sie anschließend mit dem 3D-Slicing-Werkzeug in einzelne Komponentenschichten, wobei ich nur die unterste Schicht beibehielt.

Vectric: Welche Werkzeugwegstrategien haben Sie für dieses Projekt verwendet und warum? Können Sie die verwendeten Werkzeuge, Vorschübe und Drehzahlen genauer beschreiben?

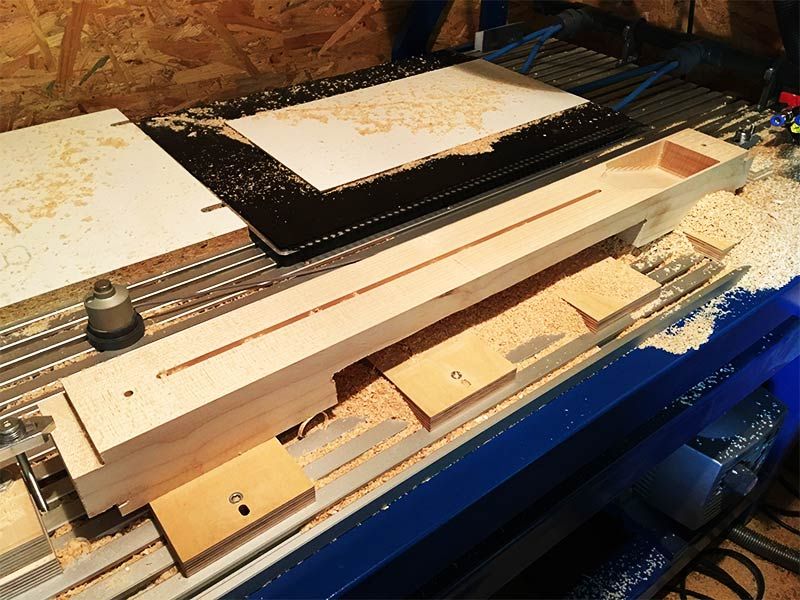

Eckart: Ich habe zahlreiche 3D-Schrupp- und Schlichtbearbeitungspfade sowie Kontur-, Taschen- und Bohrpfade verwendet. Die Schrupp- und Schlichtbearbeitungspfade werden durch ausgewählte Vektoren erstellt.Zuerst werden die Bretter des Korpus an der Klebestelle seitlich abgerichtet (Konturfräsen) und nach dem Verleimen auf die gewünschte Dicke gebracht (Winkelfräsen). Je nach Zustand der Bretter verwende ich 6-mm-, 8-mm-, 12-mm- und 20-mm-Schaftfräser, vorzugsweise mit geraden Schneiden. Der Korpus wird zum Abrichten auf Vakuumspannern mit Gummilippen gespannt, da diese Unebenheiten ausgleichen und auch schiefes Holz fixieren können.The neck is stretched on wooden blocks, which are screwed to a fixed position on the T-slot table and dressed with a 20mm end mill. Then the pockets for the truss rod and the alignment holes for turning the neck and gluing the fretboard are milled with the appropriate cutters. After inserting the carbon rods and the truss rod, the fingerboard is glued on. Then I roughed the head with a 6mm end mill 3D and finished it with the fretboard. The fret markings, the groove for the saddle and the pockets for the machine heads are milled followed by the slots for the frets, using a 0.6 mm end mill.

The feed for the 0.6mm cutter is 1/2 cutter diameter to avoid any clogging of the cutter. The router follows the 3D model of the fretboard. After that, I turned the neck around to mill the back. Here I took 6mm end mill for roughing (Z-plane one after the other in the Y-direction) and 6mm ball cutter for finishing (raster 33°) and at the end, the contour is milled with the 6mm end mill.I then used the same 6mm mill, the body was roughened (Z-plane one after the other in the X direction), the electronics compartment, (which is also designed in 3D), as well as the pickups, neck recording pocket and the alignment holes. For finishing (contour mode) I used a 12.7mm ball nose cutter, because the bridge body transition is then more homogeneous and this was only achieved by choosing the milling cutter.

A 12.7 mm 90° V-bit router was used for the body phases. 3.175mm and 2mm routers were used for switch and screw holes, as well as for milling out the neck bolt-on. Finally, the contour was milled again with a 6mm end mill. The electronic compartment cover has been roughed and finished from 2 sides in 3D with a 6mm end mill.I adjusted the feeds and speeds of the tools to a chip size of 0.05-0.066mm depending on the wood. The milling depth for end mills can be up to the diameter of the router provided the spindle can handle it. For plunging, I take half of the feed if no plunging ramp is taken. I use Conventional milling for the toolpaths when working with wood.

The 6mm end mill (Sorotec) with 2 cutting edges is my standard milling cutter. Depending on the task, I use straight and spiral milling cutters.

The cutters and settings used:

6mm end mill (18000 rpm, 2400mm/min, with 24000 rpm to 3200mm/min)

6mm ball nose cutter with 2 blades (24000 rpm, up to 4200mm/min with 2.3mm feed)

12.7mm ball nose cutter from CMT with 2 cutting edges for finishing (12000 rpm 1250mm/min)

12.7mm 90° V-Bit from CMT (18000 rpm, 1800mm/min)

3.175mm end mill (18000 rpm, 2000mm/min)

2mm end mill from Sorotec (18000 rpm, 2400mm/min for the corners of the neck attachment)0,6-mm-Schaftfräser mit 0,3-mm-Auskleidung für die Griffbrettschlitze (30.000 U/min, 2.400 mm/min)

12–20-mm-Schaftfräser von CMT zum Abrichten mit geraden Schneidkanten und kleinem Vorschub von 1–2 mm.

Vectric: Wow, vielen Dank für die detaillierte Erklärung! Wie bereits erwähnt, ist ein Gitarrenprojekt ein sehr komplexes Unterfangen, und dies verdeutlicht den Detailgrad, den man vor Beginn eines solchen Projekts berücksichtigen muss. Wie haben Sie Ihr Projekt abgeschlossen? Schleifen, Lackieren, Beizen usw.? Welche Werkzeuge und Produkte haben Sie für die Fertigstellung verwendet?Eckart: Normalerweise verwende ich für Gitarren immer Schellack, aber für den Korpus gefiel er mir nicht, da das Holz etwas zu weich ist und der Lack zu stark glänzte. Deshalb habe ich den Schellack mit Spiritus abgewischt und anschließend mit Clou Nitrolack Spray lackiert. Dieser Lack hat einen samtigen Glanz, trocknet schnell und ist sehr strapazierfähig. Ich habe eine Sprühdose verwendet, da es einfach ist und ein gleichmäßiges Ergebnis liefert. Allerdings ist beim Auftragen dieses Lacks eine Atemschutzmaske erforderlich.

Für Hals und Griffbrett habe ich wieder Schellack als Finish verwendet, da Ahorn von Natur aus hart genug ist und der Schellack für ein gutes, natürliches Griffgefühl sorgt. Der Schellack wird mit Alkohol verdünnt, in ein Leinentuch mit getränkter Watte gewickelt und poliert. Das Elektronikfach und die Fräsungen für die Tonabnehmer sind zur Abschirmung mit Graphitlack beschichtet.

Vectric: Was hat bei diesem Projekt gut funktioniert und was würden Sie beim nächsten Mal anders machen?Eckart: Die Konstruktion des Halses mit dem 2-Spur-Bogenwerkzeug für das Griffbrett, die Grundform des Halses und die Verwendung von Grundplatten als Ausgleich für die Übergänge von der Kopfplatte zum Hals und vom Hals zum Korpus. Die neuen Funktionen zum Schneiden von 3D-Modellen in Aspire 11 werden die Umsetzung solcher Projekte beim nächsten Mal erleichtern.

Für das nächste Projekt dieser Art würde ich die Notizfunktion häufiger für Arbeitsschritte und Lösungen nutzen, da ich nach dem Prinzip „Learning by Doing“ arbeite und üblicherweise viele Lösungen ausprobiere, um die beste Lösung festzuhalten. Außerdem muss ich bessere Referenzpunkte auf meinem Vakuumtisch für die Bearbeitung des Korpus von beiden Seiten finden.

Vectric: Hast du Tipps, die du mit uns und der Vectric-Community teilen möchtest?Eckart: Ein fertiges 3D-Modell zu haben ist zwar schön und gut, aber manchmal ist die Auswahl der richtigen Werkzeugwegoption und des passenden Werkzeugs schneller und einfacher, um das gewünschte Modell zu erstellen. Der Radius des auf Dicke gehobelten und verleimten Griffbretts wird in der Breite überdimensioniert gefräst, sodass eine Kante um den Hals herum verbleibt, die zur Verlängerung der Rückseite dient.

In bestimmten Bereichen ist die 3D-Bearbeitung auch mit einem Schaftfräser und geringem Schleifaufwand möglich, um häufige Werkzeugwechsel zu vermeiden. Beispielsweise weisen das Griffbrett und die Abdeckung des Elektronikfachs nur eine leichte Krümmung auf. Für das Griffbrett habe ich einen Schleifklotz mit der Negativform des Griffbretts gefräst. Dieser kann später auch zum Abschleifen der Bünde verwendet werden.Ich fräse die Kontur üblicherweise zuletzt und lasse 1-3/10 mm stehen, dann benötige ich keine Stege. Für den Hals habe ich an jedem Ende einen Steg verwendet. Ich nutze verschiedene Spannmethoden mit festen Referenzpunkten auf meiner T-Nut-Platte, die oft mit Löchern markiert sind. Diese Referenzlöcher sind in der Mach3-Tabelle verfügbar. Um die Referenzlöcher zu überprüfen, verwende ich z. B. einen abgeschliffenen Fräser.

Um die Referenzpunkte zu überprüfen, fährt die Spindel nun ohne Z-Bewegung zu den X- und Y-Koordinaten des Referenzpunkts. Mit der Z-Achse wird die Spindel mit der Tastatur kurz über das Loch gefahren und der abgeschliffene Fräser von Hand hineingeschoben. Passt er, ist alles in Ordnung. Der Fräser wird nur mit geringer Reibung an der Spindel festgezogen, sodass eine Bewegung nur in Z-Richtung von Hand möglich ist.Ich habe diese Methode für den Korpus verwendet, der auf dem Vakuumtisch eingespannt ist, um den korrekten Referenzpunkt zu gewährleisten, da der Vakuumtisch alle 10 mm ein Loch hat und der Referenzstift etwas Spielraum bot. Die Spindel ist während dieses Vorgangs natürlich ausgeschaltet. Ich habe eine feste Position für den Längensensor, da ich meistens mit dem Maschinenbett als Z-Referenz fräse.

Vectric: Und zum Schluss, Eckart, möchten wir uns für deine Zeit und die Erläuterungen zu diesem großartigen Projekt bedanken. Welche Projekte planst du für die Zukunft und hast du eine Website oder Social-Media-Profile, wo unsere Community dich finden kann?

Eckart: Sehr gern! Ich möchte einen Bass mit durchgehendem Hals und diesen 5-Saiter als 4-Saiter bauen. Ich arbeite bereits an einer Les Paul Gitarre und einem Unterwassergehäuse für einen Belichtungsmesser. Außerdem plane ich eine Deckenlampe, ein Modellflugzeug und einige Laserprojekte. Ich nutze keine sozialen Medien, aber meine Website ist www.ich-fräs-das.de

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen