Qui da Vectric lavoriamo con molti musicisti, ed è per questo che rimaniamo sempre affascinati e un po' meravigliati quando uno dei nostri liutai realizza uno strumento, e in questo caso in particolare una chitarra. Trattandosi di progetti così complessi che di solito combinano legni diversi per le diverse parti, fino all'impianto elettrico e ai pickup che vengono installati, siamo sempre curiosi di capire come i nostri liutai affrontano un progetto così interessante e complesso.

Questo mese abbiamo parlato con Eckart Grote, uno dei membri del nostro forum e liutaio tedesco, che ha costruito il suo basso perché era alla ricerca di un suono di chitarra particolare, ispirato da uno dei suoi musicisti preferiti.

Vectric: Ciao Eckart, grazie per aver parlato con noi. Iniziamo raccontandoci la tua configurazione. Che macchina usi e che versione del software hai?

Eckart: Ciao! Ho una BZT PFE1000-PX e il kit di controllo Sorotec con software Mach3, e ho Aspire 11.0, 10.5 e 9.5.

Vectric: Allora, raccontaci un po' di te. Qual è il tuo background e come hai scoperto il CNC?

Eckart: Sono un meccanico aeronautico qualificato e ho studiato per un anno le basi della lavorazione dei metalli, tra cui fresatura, tornitura, saldatura, rivettatura, foratura, limatura e avvitatura (martellatura dell'alluminio negli stampi). Grazie ad amici, conoscenti e modellismo, sono entrato in contatto con la tecnologia CNC. Nella compagnia aerea in cui lavoravo come manutentore di linea, c'è un reparto di assemblaggio modelli dotato di una macchina CNC e lì ho potuto acquisire la mia prima esperienza. Tuttavia, non sono riuscito ad abituarmi completamente al software utilizzato.A causa di un utilizzo troppo scarso (un calo del carico di lavoro) nella mia professione, ho iniziato a lavorare in proprio part-time e ho acquistato una macchina CNC per guadagnare un po' di soldi extra con la fresatura CNC. Volevo principalmente realizzare delle shadow board (le tavole montate a parete su cui sono riposti i contorni degli utensili) utilizzate in aviazione, in modo che non rimangano utensili sull'aereo durante la riparazione o la produzione. Ho poi iniziato a offrirle anche ad altri settori.

Poiché Aspire può generare vettori da bitmap e il percorso dal disegno al prodotto finito è molto semplice, ho iniziato a utilizzare Aspire. Attualmente realizzo molti prodotti in serie in legno di noce, quercia e ulivo.

Vectric: Un basso è una costruzione piuttosto complessa, cosa ti ha ispirato a realizzare questo progetto?Eckart: Suono in una band che ha anche alcuni pezzi in Drop - D e un basso a 4 corde normalmente arriva solo fino al Mi. Quindi ho provato alcuni bassi a 5 corde e non ero del tutto soddisfatto della spaziatura delle corde, quindi ho pensato: perché non farlo da solo e provare qualcosa? Volevo che il suono e il design della chitarra fossero simili a un bongo di Ernie Ball Music Man, ma non una copia completa e riflettessero i miei gusti.

Volevo gli elementi 3D su entrambi i lati del corpo e non volevo che il basso fosse troppo pesante (non sto diventando più giovane!). In precedenza avevo guardato alcuni progetti di Alex Navarro, che ricostruivano il basso jazz in un modo leggermente diverso e avevo già realizzato alcuni bassi fatti a mano.

Vectric: Ahh Alex Navarro… un altro utente Vectric! Che legno/materiale hai usato per questo progetto? Hai dovuto trattarlo o prepararlo in qualche modo e da dove hai preso i materiali?Eckart: Il corpo è composto da 2 tavole di ontano, incollate insieme e poi lavorate con la fresatrice CNC.

Il manico e la tastiera sono in acero, in cui sono installate 2 barre di carbonio oltre al trussrod del manico. Anche il manico è stato lavorato con la fresatrice CNC. Ho fatto piallate la tastiera a spessore da BassParts.de. Ho acquistato il legno per il corpo e il manico dal rivenditore di legname Cropp di Amburgo-Harburg. L'hardware proviene da Rockinger Guitars, Thomann e i pickup sono di Haeussel.

Vectric: Guidaci attraverso il tuo processo di progettazione. Hai prima abbozzato il tuo progetto? Quali strumenti/funzionalità del software ti hanno aiutato a progettare il tuo progetto?Eckart: Ho costruito il basso senza schizzi in Aspire. Ho usato una bitmap del basso Bongo per disegnare come orientamento (della forma di base) perché sapevo che il basso avrebbe dovuto avere una forma piuttosto circolare. Ho poi provato diverse varianti del corpo finché non ne ho trovata una che mi piacesse. Il manico e il ponte sono stati presi in scala 864 mm come base per la costruzione con i lati disegnati.

Poiché volevo che il corpo avesse elementi 3D su entrambi i lati, ho provato diverse opzioni e ho scelto la più semplice. La curva unidirezionale è stata applicata ai bordi esterni del corpo con una svasatura sulle corna, poi riempita al centro e rifinita con il contorno. La costruzione 3D è alta 22 mm e poggia su una piastra di base alta 22 mm. Ho adottato la stessa costruzione per il fondo. Il corpo è quindi alto 44 mm.Per rendere il design delle fiate un po' più gradevole, ho aggiunto fasi di uscita e di entrata, ottenute spostando un percorso utensile di contorno utilizzando una fresa a V con profondità fissa. Poiché il ponticello è vicino al bordo, è stato necessario creare un blocco per compensare le curve in quella zona. Il vano elettrico, incluso il coperchio, è stato ricavato dal modello 3D del corpo e fresato anch'esso in 3D.

Per la posizione dei pickup, è stato realizzato un corpo in MDF con pickup mobili per i test. Giusto per farvi sapere, una chitarra in MDF non suona poi così male!) L'elettronica è stata quindi avvitata su una piastra di plastica sul corpo in MDF per testare le opzioni di commutazione. Successivamente, ho potuto determinare il posizionamento e le misure di interruttori, potenziometri e pickup.Per il manico e la tastiera ho usato lo strumento di controllo del percorso per le forme base 3D. La transizione tra manico, testa e corpo è stata un po' difficile e alla fine mi è venuta un'idea semplice: una piastra di base con 26 mm nell'area della testa e del corpo e quasi 0 mm nell'area del manico con transizioni arrotondate. Questo è stato fatto con lo strumento di sweep a due binari. Ho aggiunto la forma base del manico su di essa e poi l'ho tagliata in strati di componenti con lo strumento di slicing 3D, mantenendo solo quello sottostante.

Vectric: Quali strategie di percorso utensile hai utilizzato per questo progetto e perché le hai utilizzate? Puoi spiegare meglio gli utensili che hai utilizzato? Avanzamenti e velocità?

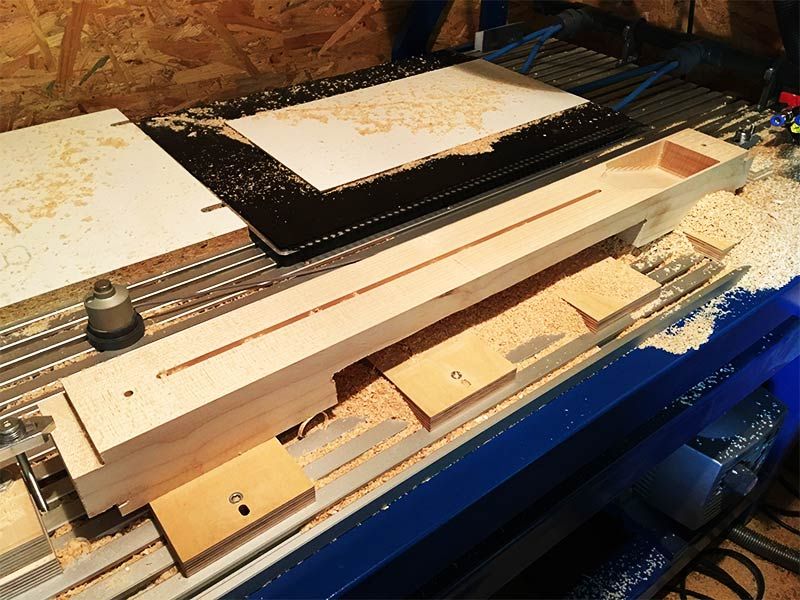

Eckart: Ho utilizzato molti percorsi utensile 3D di sgrossatura e finitura, così come percorsi utensile di contorno, tasca e foratura. I percorsi utensile di sgrossatura e finitura sono creati da vettori selezionati.Per prima cosa, le tavole del corpo vengono profilate lateralmente sulla giunzione incollata (percorso utensile di contorno) e, dopo l'incollaggio, vengono profilate a spessore (percorso utensile di tasca angolare). A seconda delle condizioni delle tavole, utilizzo frese da 6 mm, 8 mm, 12 mm e 20 mm con taglienti preferibilmente dritti per la profilatura. Il corpo viene teso su ventose con labbri in gomma per la profilatura, in quanto queste possono compensare le irregolarità e possono anche bloccare il legno storto.Il manico viene teso su blocchi di legno, avvitati in posizione fissa sul tavolo con scanalature a T e fresati con una fresa da 20 mm. Quindi, con le apposite frese, vengono fresate le sedi per il truss rod e i fori di allineamento per la tornitura del manico e l'incollaggio della tastiera. Dopo aver inserito le barre in carbonio e il truss rod, la tastiera viene incollata. Quindi ho sgrossato la paletta con una fresa 3D da 6 mm e l'ho rifinita con la tastiera. Ho fresato le marcature dei tasti, la scanalatura per il ponticello e le sedi per le meccaniche, seguite dalle sedi per i tasti, utilizzando una fresa da 0,6 mm.

L'avanzamento della fresa da 0,6 mm è pari a metà del diametro della fresa per evitare intasamenti. La fresatrice segue il modello 3D della tastiera. Dopodiché, ho ruotato il manico per fresare il fondo. Qui ho preso una fresa da 6 mm per la sgrossatura (piano Z uno dopo l'altro nella direzione Y) e una fresa sferica da 6 mm per la finitura (raster 33°) e alla fine, il contorno è stato fresato con la fresa da 6 mm.Ho quindi utilizzato la stessa fresa da 6 mm, ho irruvidito il corpo (piano Z uno dopo l'altro in direzione X), il vano dell'elettronica (anch'esso progettato in 3D), così come i pickup, la tasca di registrazione del manico e i fori di allineamento. Per la finitura (modalità contorno) ho utilizzato una fresa a testa sferica da 12,7 mm, perché la transizione del corpo del ponte risulta più omogenea e questo è stato ottenuto solo scegliendo la fresa.

Per le fasi del corpo è stata utilizzata una fresa a V a 90° da 12,7 mm. Sono state utilizzate frese da 3,175 mm e 2 mm per i fori degli interruttori e delle viti, nonché per la fresatura del bullone del manico. Infine, il contorno è stato nuovamente fresato con una fresa a candela da 6 mm. Il coperchio del vano dell'elettronica è stato irruvidito e rifinito su 2 lati in 3D con una fresa a candela da 6 mm.Ho regolato gli avanzamenti e le velocità degli utensili per una dimensione del truciolo di 0,05-0,066 mm a seconda del legno. La profondità di fresatura per le frese a candela può arrivare fino al diametro della fresatrice, a condizione che il mandrino sia in grado di gestirla. Per la fresatura a tuffo, utilizzo metà dell'avanzamento se non viene utilizzata la rampa di tuffo. Utilizzo la fresatura convenzionale per i percorsi utensile quando lavoro con il legno.

La mia fresa standard è una fresa a candela da 6 mm (Sorotec) a 2 taglienti. A seconda del lavoro, utilizzo frese dritte e a spirale.

Le frese e le impostazioni utilizzate:

Fresa da 6 mm (18000 giri/min, 2400 mm/min, con 24000 giri/min a 3200 mm/min)

Fresa a testa sferica da 6 mm con 2 lame (24000 giri/min, fino a 4200 mm/min con avanzamento di 2,3 mm)

Fresa a testa sferica da 12,7 mm di CMT con 2 taglienti per la finitura (12000 giri/min 1250 mm/min)

Punta a V 90° da 12,7 mm di CMT (18000 giri/min, 1800 mm/min)

Fresa da 3,175 mm (18000 giri/min, 2000 mm/min)

Fresa da 2 mm della Sorotec (18000 giri/min, 2400 mm/min per gli angoli dell'attacco del collo)Fresa da 0,6 mm con rivestimento da 0,3 mm per le fessure della tastiera (30.000 giri/min, 2.400 mm/min)

Fresa da 12-20 mm di CMT per la finitura con taglienti dritti e avanzamento ridotto di 1-2 mm.

Vectric: Wow, grazie per una spiegazione così intricata! Come abbiamo detto, un progetto per chitarra è una costruzione così complessa, che questo mette davvero in luce il livello di dettaglio che è necessario considerare prima di iniziare un progetto come questo. Quindi, come hai completato il tuo progetto? Levigatura EB, verniciatura, decapaggio, ecc. Quali strumenti hai utilizzato per rifinire il tuo prodotto? Quali prodotti hai utilizzato?Eckart: Di solito uso sempre la gommalacca per le chitarre, ma non mi piaceva per il corpo, perché il legno è un po' troppo morbido e la lacca era troppo lucida. Così ho pulito la gommalacca con alcol e poi l'ho dipinta con lo spray Clou Nitrolack. Ha una lucentezza vellutata, si asciuga rapidamente ed è piuttosto resistente. Ho usato una bomboletta spray per applicare la vernice perché è facile e dà una finitura uniforme, tuttavia è necessario indossare una protezione respiratoria come una maschera per applicare questa vernice.

Per il manico e la tastiera ho usato di nuovo la gommalacca come finitura, perché l'acero ha una durezza di per sé sufficiente e la gommalacca offre una buona sensazione di presa naturale. La gommalacca viene diluita con alcol e avvolta in un panno di lino con cotone imbevuto e lucidata. Il vano elettronico e le fresature dei pickup sono rivestiti con lacca di grafite per schermatura.

Vectric: Cosa diresti che ha funzionato bene in questo progetto e cosa faresti diversamente la prossima volta?Eckart: La costruzione del manico con l'utensile a 2 tracce per la tastiera, la forma base del manico e l'uso di piastre di base come livella per le transizioni dalla paletta al manico e dal manico all'attacco del corpo. Le nuove funzionalità di slicing dei modelli 3D in Aspire 11 renderanno più facile affrontare questo tipo di progetto la prossima volta.

Per il prossimo progetto come questo, userei di più la funzione note per le fasi di lavoro e le soluzioni, perché lavoro secondo il principio dell'"imparare facendo" e di solito provo molte soluzioni e poi sarò in grado di registrare quella che funziona meglio. Devo anche elaborare punti di riferimento migliori sul mio tavolo a vuoto per la lavorazione del corpo da entrambi i lati.

Vectric: Hai qualche consiglio da condividere con noi e la community di Vectric?Eckart: Avere un modello 3D già disegnato va bene, ma a volte selezionare l'opzione di percorso utensile e l'utensile giusti è più rapido e semplice per produrre il modello desiderato. Il raggio della tastiera, piallato a spessore e incollato, viene fresato per ottenere una larghezza maggiore, in modo che rimanga un bordo attorno al manico, che viene utilizzato per allungare il fondo.

In alcune aree, la finitura 3D è possibile anche con una fresa a candela e con un minimo sforzo di rettifica, per evitare frequenti cambi di utensile. Ad esempio, la tastiera e il coperchio del vano dell'elettronica presentano solo una leggera curvatura. Per la tastiera ho fresato un blocco abrasivo con una forma negativa della tastiera. Questo può essere utilizzato anche in seguito per rifinire i tasti.Di solito freso il contorno per ultimo e lascio 1-3/10 mm, quindi non ho bisogno di linguette. Per il collo ho usato una linguetta a ciascuna estremità. Utilizzo vari metodi di serraggio con punti di riferimento fissi sulla mia piastra con cava a T, spesso contrassegnati da fori. Questi fori di riferimento sono disponibili nella tabella di Mach3. Per controllare i fori di riferimento, utilizzo ad esempio una fresa demolita, la cui punta è stata molata.

Per controllare i punti di riferimento, il mandrino si sposta ora sulle coordinate X e Y del punto di riferimento senza movimento Z. Con l'asse Z, il mandrino con la tastiera viene portato brevemente sopra il foro e la fresa viene spinta manualmente nel foro; se si adatta, tutto è a posto. La fresa viene serrata solo con un leggero attrito sul mandrino, in modo che il movimento sia possibile solo manualmente in direzione dell'asse Z.Ho usato questo metodo per il corpo, che è fissato al tavolo a vuoto, per garantire il punto di riferimento corretto, poiché il tavolo a vuoto ha un foro ogni 10 mm e il perno di riferimento aveva un po' di spazio per muoversi. Il mandrino è ovviamente spento durante questo processo. Ho una posizione fissa per il sensore di lunghezza, poiché la maggior parte delle volte freso con il letto della macchina come riferimento Z.

Vectric: E infine Eckart, vorremmo ringraziarti per il tuo tempo e per averci spiegato le complessità di un progetto così grandioso. Quali progetti hai in programma per il futuro? Hai un sito web/social media dove la nostra community può trovarti?

Eckart: Prego! Vorrei realizzare un basso con manico continuo e questo a 5 corde come basso a 4 corde. Ho una chitarra Les Paul che è già in lavorazione, più una custodia subacquea per un esposimetro. Ci sono anche una lampada da soffitto, un modellino di aereo e alcuni progetti laser. Non uso i social media ma il mio sito web è www.ich-fräs-das.de

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrato in Inghilterra Numero 05382596

Partita IVA GB115123072

Politica sulla privacy |

Politica Sui Cookie |

Termini e condizioni