We have a lot of musicians here at Vectric, which is why we’re always fascinated and a little in awe when one of our makers makes an instrument, and in this case in particular, a guitar. Being such complex projects usually combining different woods for different parts all the way down to the electrics and pickups that get installed we’re always curious to understand how our makers approach such an interesting and complicated project.

This month, we spoke to Eckart Grote, one of our forum members and makers from Germany, who made his own bass guitar as he was in search of a particular guitar sound inspired by one of his favorite musicians.

Vectric: Hola Eckart, gracias por hablar con nosotros. Para empezar, cuéntanos sobre tu configuración. ¿Qué máquina usas y qué versión del software tienes?

Eckart: ¡Hola! Tengo una BZT PFE1000-PX y el kit de control de Sorotec con el software Mach3 y tengo Aspire 11.0, 10.5 y 9.5.

Vectric: Cuéntanos un poco sobre ti. ¿Cuál es tu formación y cómo descubriste el CNC?

Eckart: Soy mecánico de aviación y tengo un año de formación básica en metalurgia, incluyendo fresado, torneado, soldadura, remachado, taladrado, limado y atornillado (martillado de aluminio para moldes). A través de amigos, conocidos y el modelismo, entré en contacto con la tecnología CNC. En la aerolínea donde trabajaba en mantenimiento de línea, había una línea de montaje de maquetas con una máquina CNC, y allí adquirí mi primera experiencia. Sin embargo, no logré familiarizarme del todo con el software que utilizaban.Debido a la escasa utilización de mi profesión (una disminución de la carga de trabajo), me hice autónomo a tiempo parcial y compré mi propia máquina CNC para obtener ingresos extra con el fresado CNC. Principalmente quería fabricar paneles de herramientas (los paneles montados en la pared que muestran los contornos de las herramientas que se guardan en ellos) que se utilizan en aviación para que no se dejen herramientas en el avión durante las reparaciones o la fabricación. Después, también empecé a ofrecerlos a otros sectores.

Como Aspire puede generar vectores a partir de mapas de bits y el proceso desde el dibujo hasta el producto final es muy sencillo, empecé a usarlo. Actualmente fabrico muchos productos en serie de madera de nogal, roble y olivo.

Vectric: Un bajo es una guitarra bastante compleja de construir, ¿qué te inspiró a emprender este proyecto?Eckart: I play in a band that also has a few pieces in Drop - D and a 4-sided bass guitar only goes down to E normally. So I tried a few 5 string bass guitars and wasn’t quite satisfied with the string spacing, so I thought why not do it yourself and try something. I wanted the sound and design of the guitar to be similar to an Ernie Ball Music Man Bongo, but not be a complete copy and reflect my own taste.

I wanted the 3D elements on both sides of the body and didn’t want the bass to be too heavy (I’m not getting any younger!) I had previously looked at a few projects by Alex Navarro, rebuilding the jazz bass in a slightly different way and had already made a few handmade basses.

Vectric: Ahh Alex Navarro… another Vectric user! What wood/material did you use for this project? Did you have to treat or prepare it in any way and where did you source your materials from?Eckart: The body consists of 2 alder boards, which were glued together and then dressed with the CNC milling machine.

The neck and the fretboard are made of maple, in which 2 carbon rods are installed in addition to the neck rod (Trussrod). The neck was also dressed with the CNC machine. I got the fretboard planed to thickness from BassParts.de. I bought the wood for the body and neck from the wood dealer Cropp in Hamburg-Harburg. The hardware comes from Rockinger Guitars, Thomann and the pickups are from Haeussel.

Vectric: Guide us through your design process. Did you sketch your design first? What tools/features in the software helped you design your project?Eckart: Construí el bajo sin bocetos previos en Aspire. Utilicé un mapa de bits del bajo Bongo como guía (para la forma básica), ya que sabía que el bajo debía tener una forma circular bastante redondeada. Luego probé diferentes variantes del cuerpo hasta encontrar una que me convenciera. El mástil y el puente se tomaron a escala de 864 mm como base para la construcción, con los laterales dibujados.

Como quería que el cuerpo tuviera elementos 3D en ambos lados, probé diferentes opciones y me decanté por la más sencilla. Apliqué una curva unidireccional a los bordes exteriores del cuerpo con un ensanchamiento en los cuernos, luego rellené el centro y lo recorté con el contorno. La construcción 3D tiene 22 mm de altura y se asienta sobre una placa base de 22 mm de altura. Utilicé la misma construcción para la parte trasera. El cuerpo tiene, por tanto, 44 mm de altura.In order to make the design on the horns a bit more pleasing, I added outgoing and incoming phases, which I have achieved by moving a contour toolpath using a V-cutter with a fixed depth. Since the bridge is close to the edge, a block had to be made to compensate for the curves there. The electrical compartment including lid was cut out of the 3D model of the body and was also milled in 3D.

For the pickup position, an MDF body with movable pickups was produced for testing. Just so you know, an MDF guitar doesn't sound so bad!) The electronics were then screwed onto a plastic plate on the MDF body to test the switching options. After that, I was able to determine switches, pots and pickup placement and measurements.Para el mástil y el diapasón, utilicé la herramienta de trayectoria de control para las formas básicas 3D. La transición entre la pala y el cuerpo fue algo complicada, así que finalmente se me ocurrió una idea sencilla: una placa base con 26 mm en la zona de la pala y el cuerpo, y casi 0 mm en la zona del mástil, con transiciones redondeadas. Esto se hizo con la herramienta de barrido de dos raíles. Añadí la forma básica del mástil sobre la placa base y luego la dividí en capas con la herramienta de corte 3D, conservando solo la capa inferior.

Vectric: ¿Qué estrategias de trayectoria de herramienta utilizaste para este proyecto y por qué? ¿Puedes detallar las herramientas que usaste? ¿Qué velocidades de avance y de corte utilizaste?

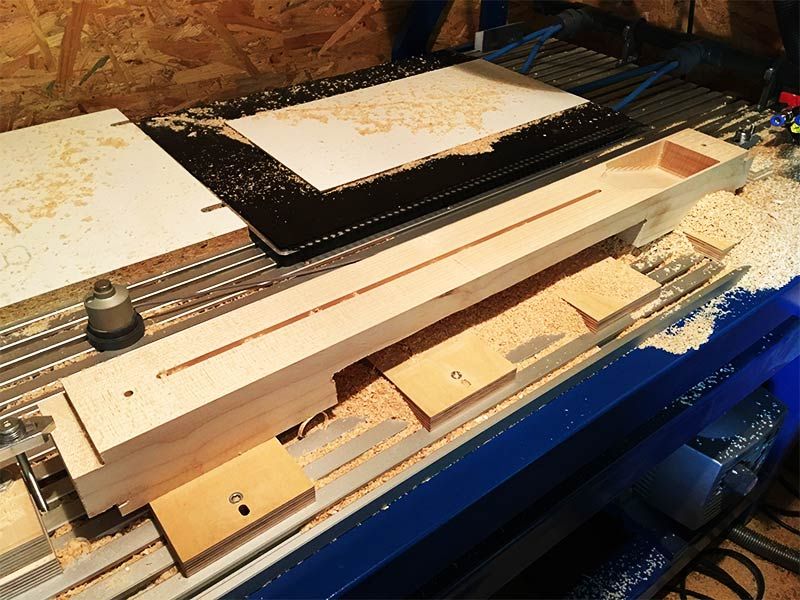

Eckart: Utilicé muchas trayectorias de herramienta 3D de desbaste y acabado, así como trayectorias de herramienta de contorno, vaciado y taladrado. Las trayectorias de desbaste y acabado se crean mediante vectores seleccionados.Primero, las tablas del cuerpo se desbastan lateralmente en la unión encolada (trayectoria de herramienta de contorno) y, tras el encolado, se rectifican al espesor deseado (trayectoria de herramienta de cavidad angular). Según el estado de las tablas, utilizo fresas de 6 mm, 8 mm, 12 mm y 20 mm, preferiblemente con filos rectos, para el desbaste. El cuerpo se tensa sobre ventosas con labios de goma para el desbaste, ya que estas compensan las irregularidades y sujetan la madera torcida.The neck is stretched on wooden blocks, which are screwed to a fixed position on the T-slot table and dressed with a 20mm end mill. Then the pockets for the truss rod and the alignment holes for turning the neck and gluing the fretboard are milled with the appropriate cutters. After inserting the carbon rods and the truss rod, the fingerboard is glued on. Then I roughed the head with a 6mm end mill 3D and finished it with the fretboard. The fret markings, the groove for the saddle and the pockets for the machine heads are milled followed by the slots for the frets, using a 0.6 mm end mill.

The feed for the 0.6mm cutter is 1/2 cutter diameter to avoid any clogging of the cutter. The router follows the 3D model of the fretboard. After that, I turned the neck around to mill the back. Here I took 6mm end mill for roughing (Z-plane one after the other in the Y-direction) and 6mm ball cutter for finishing (raster 33°) and at the end, the contour is milled with the 6mm end mill.Luego, con la misma fresa de 6 mm, desbasé el cuerpo (plano Z secuencial en dirección X), el compartimento de la electrónica (diseñado también en 3D), las pastillas, el hueco para la grabación del mástil y los orificios de alineación. Para el acabado (modo contorno), utilicé una fresa de punta esférica de 12,7 mm, ya que la transición entre el puente y el cuerpo queda más homogénea, algo que solo se logró con la fresa adecuada.

Para las fases del cuerpo, utilicé una fresa de 12,7 mm con broca en V de 90°. Para los orificios del interruptor y los tornillos, así como para el fresado de la unión del mástil con tornillos, utilicé fresas de 3,175 mm y 2 mm. Finalmente, fresé el contorno nuevamente con una fresa de 6 mm. La tapa del compartimento de la electrónica se desbasó y se terminó en 3D por ambos lados con una fresa de 6 mm.Ajusté los avances y velocidades de las herramientas para obtener un tamaño de viruta de 0,05 a 0,066 mm, según el tipo de madera. La profundidad de fresado con fresas de extremo puede alcanzar el diámetro de la fresadora, siempre que el husillo lo permita. Para el fresado de inmersión, reduzco el avance a la mitad si no se utiliza rampa de inmersión. Utilizo el fresado convencional para las trayectorias de herramienta al trabajar con madera.

La fresa de extremo de 6 mm (Sorotec) con dos filos es mi fresa estándar. Según la tarea, utilizo fresas rectas y helicoidales.

Fresas y ajustes utilizados:

Fresa de 6 mm (18000 rpm, 2400 mm/min, con avance de 24000 rpm a 3200 mm/min)

Fresa de punta esférica de 6 mm con 2 filos (24000 rpm, hasta 4200 mm/min con avance de 2,3 mm)

Fresa de punta esférica de 12,7 mm de CMT con 2 filos de corte para acabado (12000 rpm, 1250 mm/min)

Broca en V de 90° de 12,7 mm de CMT (18000 rpm, 1800 mm/min)

Fresa de 3,175 mm (18000 rpm, 2000 mm/min)

Fresa de extremo de 2 mm de Sorotec (18000 rpm, 2400 mm/min para las esquinas del accesorio del cuello)Fresa de 0,6 mm con revestimiento de 0,3 mm para las ranuras del diapasón (30 000 rpm, 2400 mm/min)

Fresa de 12-20 mm de CMT para el acabado, con filos de corte rectos y avance pequeño de 1-2 mm.

Vectric: ¡Guau, gracias por una explicación tan detallada! Como dijimos, un proyecto de guitarra es una construcción tan compleja que esto resalta el nivel de detalle que se debe considerar antes de comenzar un proyecto como este. Entonces, ¿cómo completaste tu proyecto? ¿Lijado, pintura, decapado, etc.? ¿Qué herramientas usaste para el acabado? ¿Qué productos utilizaste?Eckart: Normalmente siempre uso goma laca para las guitarras, pero no me gustó para el cuerpo, ya que la madera es un poco blanda y el barniz tenía demasiado brillo. Así que limpié la goma laca con alcohol y luego la pinté con Clou Nitrolack Spray. Tiene un brillo aterciopelado, seca rápido y es bastante resistente. Usé un aerosol para aplicar la pintura, ya que es fácil y da un acabado uniforme; sin embargo, es necesario usar protección respiratoria, como una mascarilla, para aplicar este barniz.

Para el mástil y el diapasón, volví a usar goma laca como acabado, ya que el arce tiene suficiente dureza por sí solo y la goma laca proporciona una buena sensación de agarre natural. La goma laca se diluye con alcohol, se envuelve en un paño de lino con algodón empapado y se pule. El compartimento electrónico y las fresas de las pastillas están recubiertos con laca de grafito para apantallar.

Vectric: ¿Qué dirías que funcionó bien en este proyecto y qué harías diferente la próxima vez?Eckart: La construcción del mástil con la herramienta de arco de dos pistas para el diapasón, la forma básica del mástil y el uso de placas base como nivel para las transiciones entre el clavijero y el mástil, y entre el mástil y la unión con el cuerpo. Las nuevas funciones de corte de modelos 3D en Aspire 11 facilitarán este tipo de proyectos la próxima vez.

Para el próximo proyecto similar, usaré más la función de notas para registrar los pasos y las soluciones, ya que trabajo según el principio de "aprender haciendo" y suelo probar muchas soluciones para luego anotar cuál funciona mejor. También necesito mejorar los puntos de referencia en mi mesa de vacío para mecanizar el cuerpo por ambos lados.

Vectric: ¿Tienes algún consejo para compartir con nosotros y la comunidad de Vectric?Eckart: Disponer de un modelo 3D prediseñado es muy útil, pero a veces seleccionar la herramienta y la trayectoria adecuadas resulta más rápido y sencillo para obtener el modelo deseado. El radio del diapasón, cepillado al grosor deseado y encolado, se fresa con un ancho mayor para que quede un borde alrededor del mástil, el cual se utiliza para extender la parte posterior.

En ciertas zonas, también es posible realizar acabados 3D con una fresa de extremo y poco esfuerzo de desbaste, para evitar cambios frecuentes de herramienta. Por ejemplo, el diapasón y la tapa del compartimento de la electrónica presentan una curvatura mínima. Para el diapasón, fresé un bloque de lijado con la forma negativa del mismo. Este bloque también se puede utilizar posteriormente para recortar los trastes.Normalmente, freso el contorno al final y dejo 1-3/10 mm, así no necesito pestañas. Para el mástil, usé una pestaña en cada extremo. Utilizo varios métodos de sujeción con puntos de referencia fijos en mi placa de ranura en T, a menudo marcados con agujeros. Estos agujeros de referencia están disponibles en la tabla de Mach3. Para comprobar los agujeros de referencia, uso, por ejemplo, una fresa usada, a la que le he quitado la punta.

Para comprobar los puntos de referencia, el husillo se mueve a las coordenadas X e Y del punto de referencia sin mover el eje Z. Con el eje Z, el husillo con el teclado se coloca brevemente sobre el agujero y la fresa usada se introduce manualmente en el agujero; si encaja, todo está bien. La fresa usada se aprieta con una ligera fricción en el husillo, de modo que el movimiento solo es posible en el eje Z manualmente.Utilicé este método para el cuerpo, que se sujeta a la mesa de vacío para asegurar el punto de referencia correcto, ya que la mesa tiene un orificio cada 10 mm y el pasador de referencia tenía cierto margen de ajuste. El husillo, por supuesto, está apagado durante este proceso. Tengo una ubicación fija para el sensor de longitud, ya que la mayoría de las veces fresado con la bancada de la máquina como referencia en el eje Z.

Vectric: Y finalmente, Eckart, queremos agradecerte tu tiempo y que nos hayas explicado las complejidades de un proyecto tan interesante. ¿Qué proyectos tienes planeados para el futuro? ¿Tienes una página web o redes sociales donde nuestra comunidad pueda encontrarte?

Eckart: ¡De nada! Me gustaría construir un bajo con mástil continuo y convertir este de 5 cuerdas en un bajo de 4 cuerdas. Tengo una guitarra Les Paul en proceso, además de una carcasa subacuática para un fotómetro. También tengo una lámpara de techo, un modelo de avión y algunos proyectos láser. No uso redes sociales, pero mi sitio web es www.ich-fräs-das.de

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrado en Inglaterra Número 05382596

Número de IVA GB115123072

Política de privacidad |

Política de cookies |

Términos y condiciones