Bei Vectric ist jeder Tag anders, denn unsere talentierten Handwerker überraschen uns immer wieder aufs Neue. Die schiere Vielfalt der Arbeiten und die faszinierenden Geschichten hinter ihrer Entstehung begeistern uns jedes Mal aufs Neue. Streamline Automation fertigt ständig sensationelle Schaumstoffprototypen und individuelle Schnitzereien für ihre kanadischen Kunden an. Kein Wunder also, dass sie im Laufe der Jahre eine bunte Mischung an Projekten zusammengetragen haben, um coole Ideen in überdimensionalem Maßstab zum Leben zu erwecken. Aber warum sollte man einen Gabelbock-Hirsch herstellen? Brian Novak verrät es uns!Streamline Automation ist ein kanadisches Unternehmen, das seit über 20 Jahren FROG3D-Fräsmaschinen, Drahterodiermaschinen, 3D-Drucker und Werkzeuge vertreibt. Der Schlüssel zum Erfolg liegt darin, Kunden bei ihren Produktionsprozessen zu unterstützen und ihnen mithilfe automatisierter Lösungen höchste Schnittqualität in kürzester Zeit zu ermöglichen. Wir haben uns mit Brian Novak unterhalten, um mehr über seine beeindruckenden künstlerischen Projekte in Aspire und die Entstehungsgeschichte dieses Gabelbockkopfes zu erfahren.

Willkommen zurück, Brian. Erzählen Sie uns doch etwas mehr über Ihr beeindruckendes Schaumstoffproduktionsunternehmen und wie Sie Aspire zur Unterstützung Ihrer Kunden einsetzen?Für alle, die Streamline noch nicht kennen: Wir fertigen Systeme zur Bearbeitung verschiedenster Materialien, darunter EPS- und HDU-Schaum, MDF, Kunststoffe, Acryl und Holz. Unsere Kunden sind in unterschiedlichsten Branchen tätig, von der Kunst bis zur Industrie. Viele von ihnen nutzen unsere FROG3D-Fertigungslösungen zur Holz- und MDF-Bearbeitung. Wir möchten unseren Kunden zeigen, wie einfach die Teilebearbeitung mit einer CNC-Maschine ist. Deshalb setzen wir die Vectric-Software als festen Bestandteil unseres Service ein, denn sie ermöglicht uns, hochwertige Komplettlösungen für Design- und Fertigungsprozesse anzubieten. Mit Aspire können unsere Kunden ihre Designs effizient erstellen und verwalten. Wir unterstützen sie dabei, schnell präzise Werkzeugwege zu erstellen, um ihre CNC-Maschinen zum Fräsen, Gravieren und für die Endbearbeitung anzusteuern. Darüber hinaus haben wir umfangreiche CAD/CAM-Schulungen auf einer einzigen Plattform entwickelt und bieten unseren Kunden, die unsere Expertise für einen schnellen Start oder die Umsetzung ihrer Projekte benötigen, umfassende Serviceleistungen an.in ihrem Namen.

Das ist ein ziemlich umfangreicher Service, den Sie zur Unterstützung Ihrer Kunden entwickelt haben. Was haben Sie getan, um Ihre Kunden über die Welt der CNC-Bearbeitung zu informieren?

In letzter Zeit haben wir Inhalte für Social Media erstellt und uns bemüht zu zeigen, wie einfach die Dinge sein können. Wir haben ein paar thematische Requisiten für unser Büro gebaut und die Gelegenheit genutzt, den Prozess von der Idee über das Fräsen bis hin zum letzten Schliff mit Lackeffekten zu dokumentieren. Mit Aspire konnte ich die 3D-Modelle der Requisiten komplett erstellen. Am Ende waren wir begeistert von den tollen Projekten, da sie die Möglichkeiten der Vectric-Software für Design und Werkzeugbau sowie von FROG3D für die Fertigung sehr gut demonstrieren. Die fertigen Bilder sehen echt cool aus!

Wie kam es, dass Sie so viel Schaumstoff verwenden?Die meisten unserer Kunden haben skulpturale Anwendungen, arbeiten in der Architektur- und Baubranche oder nutzen Prototyping- und Reverse-Engineering-Verfahren. Wir haben auch Kunden, die Einzelstücke für besondere Anlässe, Ausstellungen und Bühnenbilder fertigen, darunter eine Vielzahl hochkomplexer 3D-Requisiten und Themenwelten. Unsere Kunden verwenden hauptsächlich EPS-Schaum für ihre Displays.

Hier können Sie einige Arbeiten sehen, die wir für Kunden mit Aspire intern hergestellt haben. Nach der Installation der fertigen Produkte ist dank der Oberflächenbeschichtung und Lackierung nicht mehr zu erkennen, dass sie aus Schaumstoff bestehen. Besuchen Sie unseren Kanal: https://www.instagram.com/p/CHGTZhyhAg7/

Die Gabelbock-Requisite ist faszinierend, und wir sind begeistert von der Qualität der Fell-Effektlackierung. Erzählen Sie uns, wie dieses Projekt zustande kam?Neben den von uns vertriebenen Design- und Fertigungslösungen realisieren wir auch eigene Projekte, da wir der Schulung genauso viel Bedeutung beimessen wie der Produktion zuverlässiger Systeme. Der Gabelbock wurde ursprünglich als Schulungsmodell entwickelt, da er sich hervorragend eignet, verschiedene Werkzeug- und Oberflächenbearbeitungsstrategien zu demonstrieren. Wir beauftragten einen lokalen Künstler mit der Anfertigung des Originalmodells und entwickelten anschließend den Prozess, dieses vom physischen Kunstwerk in ein digitales Modell für die CNC-Fertigung zu übertragen.

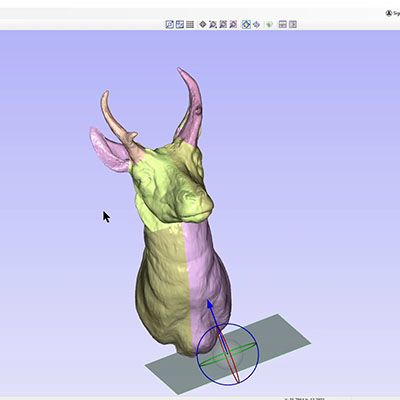

Wow, daher kommt also seine geringe Größe – damit man ihn Kunden in die Hand geben kann. Er sieht wirklich lebensecht aus, und Tiere sind bekanntlich schwer zu skizzieren. Wie haben Sie ihn also gestaltet?Das Originalmodell wurde aus Modelliermasse gefertigt, um den schönen, handgeformten Eindruck zu erzielen. Anschließend scannten wir das physische Modell mithilfe des FROGScan Flash, einem handlichen Gerät, das uns im Vergleich zu einer herkömmlichen Koordinatenmessmaschine (KMM) mehr Flexibilität bei der Datenerfassung bietet. Wir erfassten die Geometrie des Modells, wandelten sie in Punktwolkendaten um – genau das, was Aspire benötigt. Diese importierten wir schnell in die Software, nahmen einige Anpassungen am Modell vor und begannen dann mit der Werkzeugerstellung.

Modelliermasse ist ein fantastisches Material, da sie so formbar ist und sich hervorragend für Nachbearbeitungen wie Skizzen von Hand eignet. Wir sind begeistert, wie der Scanner all die feinen Details erfassen und in ein digitales Modell umwandeln konnte. Wie haben Sie die Modelle in Aspire weiterbearbeitet, um die Werkzeuge zu erstellen?Wir nutzten die Slicing-Funktionen im Importfenster von Aspire, um das Modell zu segmentieren und in Teile zu zerlegen, die dann von einer Seite bearbeitet werden konnten. Mithilfe der Verschachtelungsfunktion ordneten wir die Teile auf einem Blatt an, um Materialverschwendung und Rüstzeiten zu reduzieren. Die Segmente wurden anschließend mit dem FROGMIll CNC-System und einem 1/2"-FROGTool-Fräser aus einem Schaumstoffblock ausgeschnitten. Wichtig zu erwähnen ist hierbei, dass wir die einseitige Bearbeitung nutzten, da wir das Modell bereits in für das Relieffräsen geeignete Teile zerlegt hatten. Während der Produktion entschieden wir uns außerdem, die Ohren des Gabelbocks zu entfernen und separat auszuschneiden, damit die kleinen Teile beim Bearbeiten nicht abbrechen. Die 2D- und 3D-Tab-Werkzeuge von Aspire waren dabei äußerst hilfreich – ein Gabelbock ohne Ohren sieht schließlich nicht gut aus!Das klingt nach einer Menge Spaß, mit typischen Produktionsmethoden zu experimentieren und sie an die spezifischen Gegebenheiten eines Projekts anzupassen. Wie hast du Pronghorn wieder zusammengebaut und ihm den letzten Schliff verpasst?Wir haben dem Modell eine kleine Armatur hinzugefügt, hauptsächlich zu Demonstrationszwecken. Die Aufteilung des 3D-Modells in zwei Hälften erwies sich für dieses Projekt als ideal, da wir es so leichter um die Stahlkonstruktion herum montieren konnten. Wie ihr wisst, lassen wir es im Lackierlabor gerne mal etwas krachen, daher verwendeten wir die FROGSkin-Technik, um eine Polyurethanbeschichtung aufzutragen und die Oberflächen mit einer harten, stoßfesten Schicht zu schützen. Einige feine Details wurden mit einem Dremel-Werkzeug nachgearbeitet, da die Beschichtung sie etwas verwaschen hatte. Anschließend war das Modell bereit für die Handbemalung. Wir verwendeten verschiedene Maltechniken, sodass Grundierung, Trockenmalen und Airbrushing alle Details optimal zur Geltung brachten. Zum Schluss wurde eine französische Aufhängeleiste angebracht, um das Modell in unserer Werkstatt einfach aufhängen zu können – und voilà, Herr Gabelbock!

Wow, das sieht ja alles so schnell und einfach aus! Was sind deine besten Tipps für alle Bastler, die dieses Projekt für ihre Werkstatt in Betracht ziehen?My top two tips for this project are:-

1) Play to your strengths! We don’t mind using hand tools to manually cut out troughs for armature, carve out some extra details, or even dig out some undercut. Not everybody has the time or patience to do that so let the software and machines do it for you! For instance, we could have used the 2-sided machining strategy, and had the troughs for the armature machined in automatically. It’s not a difficult process, and Aspire is able to meet you at any of your goals - be it high levels of details, or fast and simple approaches. Just take the time to explore the tools available, and know that you have them in your toolbox when the opportunity to use them comes up.2) Um dieses Projekt in Aspire optimal umzusetzen, ist es wichtig, die „Schnellorientierungs“-Schaltflächen im 3D-Modellimportfenster zu verwenden, um die korrekte Ausrichtung von Arbeitsschritten zu gewährleisten. Durch die Kombination von 2D- und 3D-Designbereichen lassen sich mehrere Prozesse aus derselben Datei generieren. So bleibt alles übersichtlich und die Ausrichtung und Skalierung der einzelnen Elemente werden beibehalten. Wir waren mit diesem Projekt und der einfachen Programmierung sehr zufrieden und sind vom Ergebnis des letzten Teils überzeugt 😊

Herzlichen Dank an Brian Novak von FROG3D für diesen tollen Erfahrungsbericht. Schau dir hier sein unglaubliches Video an, das zeigt, wie sich der Gabelbock vom Tonmodell zur fantastisch verarbeiteten Schaumstoffskulptur entwickelt:

https://www.instagram.com/p/CHGTZhyhAg7/

Weitere Dekorationen, Requisiten und Bühnenbilder, die mit FROG3D-Schaumstoffschneid-, Beschichtungs- und Spezialsprühsystemen hergestellt wurden – alles mit Aspire… – folgen in Kürze!

https://www.frog3d.com/

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen