For this month’s case study, we focus on Vectric User Group Meeting 2018 guest speaker Lindsay Neathawk. Former graphic designer for a land developer Lindsay Neathawk caught our eye whilst reading an article online which showcased one of her most amazing pieces of work to date. We were eager to find out more about Lindsay and her company Neathawk Designs, so we got in touch. She starts off by telling us a bit about her background…

At Neathawk Designs we are a sign carving business making unique one of a kind signs for businesses and individuals. We also make custom museum replicas. Before the start of this venture I was a graphic designer for a wooden toy company, then moved onto land development.

CNC came into my life in 2010 when my husband was looking to buy a small one for his contracting business for cabinet making. We purchased our first CNC in July of 2010 that had a 2×2 bed. Less than a year later we upgraded to a Shopbot 4×8 CNC when we almost immediately outgrew our smaller machine. At first, I wasn’t too sure about using a CNC machine as I really didn’t know much about its capabilities as my husband was using it for such a specified use. But after watching the great tutorials that Vectric does and seeing the fun projects I could create I felt inspired.Wie bereits erwähnt, besaß ich zuvor eine CNC Shark, aber die 2×2-Arbeitsfläche reichte angesichts des Umfangs der anfallenden Arbeiten schnell nicht mehr aus. Daher nutze ich jetzt den Shopbot, der glücklicherweise mit VCarve Pro geliefert wurde. Nachdem ich die Möglichkeiten von VCarve Pro entdeckt hatte, dauerte es nicht lange, bis ich auf Aspire umgestiegen bin. Dieses Programm verwende ich nun hauptsächlich für meine Skulpturen und 3D-Arbeiten. Ehrlich gesagt profitiere ich von einigen Dingen bei der Verwendung der Vectric-Software, aber letztendlich ist es die Benutzerfreundlichkeit, die mich am meisten überzeugt. Nicht zu vergessen die Video-Tutorials und der hervorragende Kundenservice (sowie der technische Support).

Es ist deutlich zu erkennen, dass die Anschaffung einer CNC-Maschine Lindsay ermöglicht hat, kreativere und komplexere Projekte anzugehen.

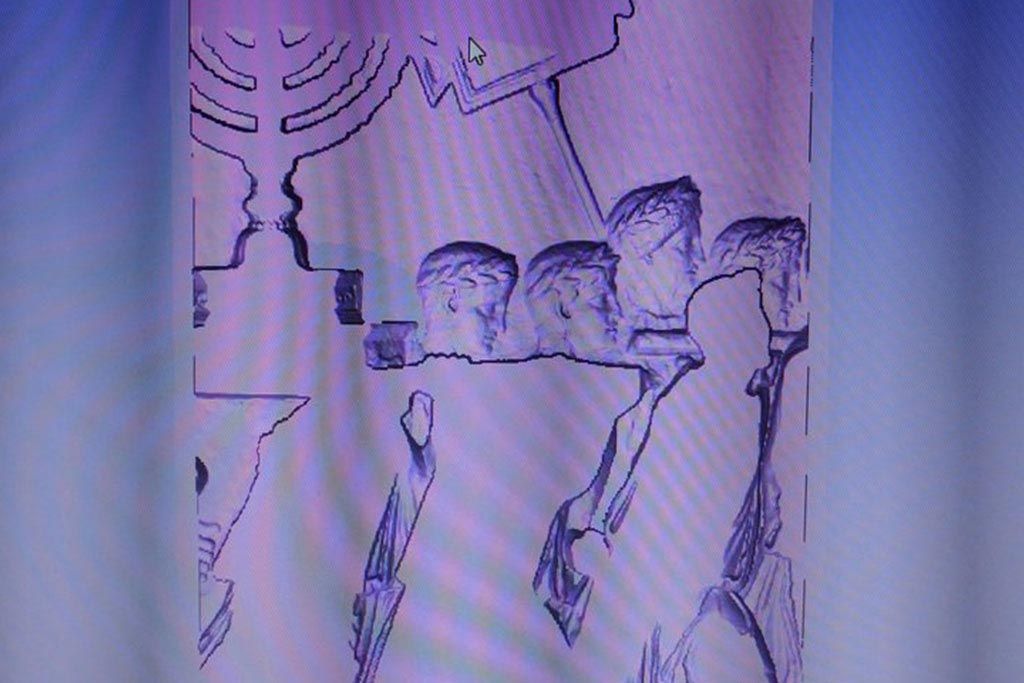

Dies trifft definitiv zu, wie wir nun beim Betrachten des Kunstwerks sehen, das uns ins Auge gefallen ist.…I was commissioned by Yeshiva University Museum in New York City to do a complete replica of a spoils panel from the Arch of Titus currently located in Rome, Italy. The size of the panel is 6.5 feet tall, 12.5 feet long, and 1.5 feet deep.

In 2012 Yeshiva University Museum sent a team to the actual arch to take 3D scans of the panel. The scans were then sent to Learning Sites, Inc. Where they converted to CAD files that I then imported into Aspire. Because our machine is only 4 feet wide, I had to have Learning Sites cut the panel into 4 sections. I used 15lb and 20lb HDU (High Density Urethane) that we got from Harts Supplyout of Boston MA.

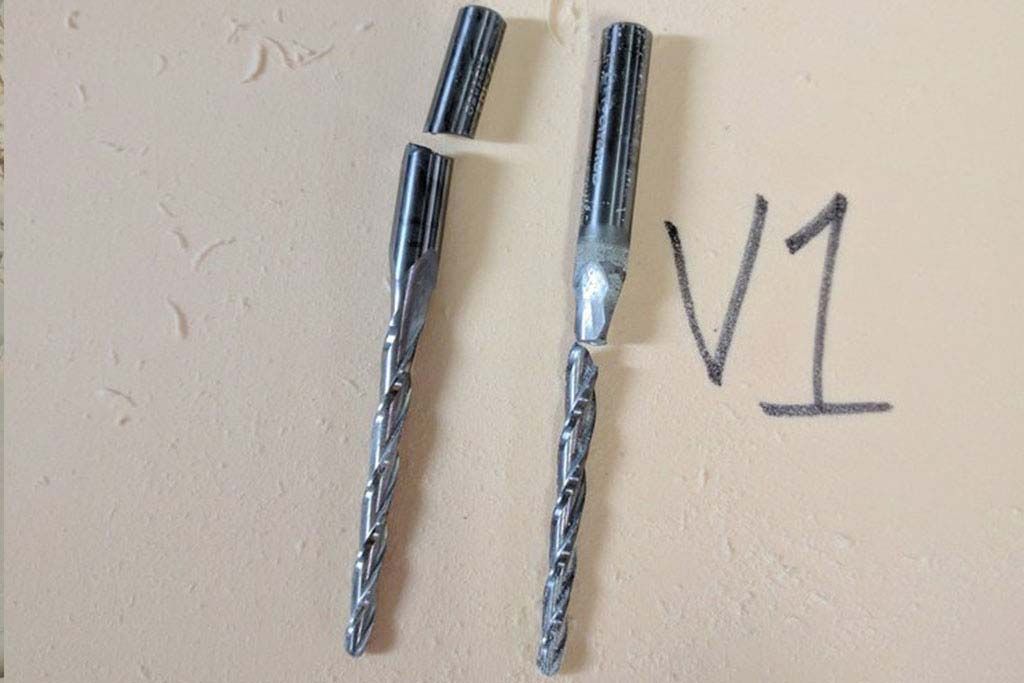

Once each panel was sent to me I was able to slice the panels into 9 layers. It took me a little under 2 weeks to work on the all 32 files and export all the layers to the shopbot machine to carve out.Für die Schruppbearbeitung der Platten verwendete ich hauptsächlich einen 12,7-mm-Schaftfräser. Anschließend kam ein 3,175-mm-Kugelfräser für die Feinbearbeitung zum Einsatz. Besonders hilfreich war die 3D-Modellierung in der Software. Ich habe sie während des gesamten Projekts intensiv genutzt, um absolute Genauigkeit zu gewährleisten.

Nachdem die Dateien fertiggestellt waren, dauerte es etwa einen Monat, alle 32 Platten zu fräsen. Ich arbeitete rund um die Uhr, sieben Tage die Woche. Nach dem Fräsen aller Platten verbrachte ich einige Wochen mit Schleifen und Verleimen. Anschließend dauerte es noch ein paar Tage, die Platten zu grundieren und für den Versand vorzubereiten.

Mir hat jeder einzelne Arbeitsschritt an diesem Projekt gefallen. Es ist schwer, nur einen Aspekt hervorzuheben. Manchmal gab es auch weniger schöne Momente, weil etwas nicht so funktionierte, wie ich es mir vorgestellt hatte, aber es war trotzdem spannend, die Lösung zu finden.Wenn ich dieses Projekt noch einmal machen würde, würde ich die Schichten anders schneiden. Ich würde von oben nach hinten schneiden, damit am Ende nicht so viele kleine Teile zusammengesetzt werden müssen. Besonders gut hat funktioniert, dass man die Paneele in der 3D-Ebene sehen und nach dem Fräsen genau wissen konnte, wo sie hinkommen.

Mein Tipp für alle Kreativen: Gebt nicht auf!

Lindsay hat sich offensichtlich voll und ganz mit CNC- und Vectric-Software auseinandergesetzt und damit ein absolutes Meisterwerk geschaffen. Mit vielen Erfahrungen, die sie während dieses Prozesses gesammelt hat, und vielen weiteren, die noch folgen werden, sind wir sicher, dass Neathawk Designs auch in Zukunft die kreativen Grenzen erweitern wird. Wir möchten uns an dieser Stelle bei Lindsay bedanken, dass sie sich trotz ihres vollen Terminkalenders die Zeit genommen hat, uns alle mit ihrer Geschichte zu inspirieren. Bevor wir sie verabschieden, wollten wir sie aber unbedingt fragen, was als Nächstes bei Neathawk Designs ansteht.…Ich arbeite gerade mit meinem Mann Ryan an individuellen Schildern aus Holz und Metall. Die Anfertigung des Titusbogens hat mich sehr inspiriert, deshalb überlege ich mir schon, welches Museumsmodell ich als Nächstes bauen möchte.

www.neathawkdesigns.com

Instagram & Facebook: @neathawkdesigns

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen