Für unsere Fallstudie dieses Monats haben wir uns mit Karen Walmsley, einer professionellen Schreinerin und Unternehmerin, und ihrem Partner Wade Lasister, einem pensionierten Sanitäter der US-Armee mit fundierter Erfahrung im Bauwesen, in Verbindung gesetzt. Wir wollten mehr über ihre ersten sechs Monate mit CNC-Technologie erfahren.

Das Paar aus Leesville, Louisiana, erklärt zunächst, warum sie sich entschieden haben, CNC als Geschäftsmöglichkeit zu nutzen, und stellt anschließend einige Projekte vor, die sie mit ihrer Shark CNC-Fräse und der Software VCarve Pro von Vectric realisiert haben.

Die Entscheidung, CNC-Maschinen einzusetzen, fiel, als wir beide über die Veränderungen nachdachten, die das Alter mit sich bringt. Wade war endgültig in Rente gegangen, und mit 54 Jahren wusste ich, dass ich nicht mehr viele Jahre mit großen Möbelstücken arbeiten konnte. Die vielen Chemikalien in der Oberflächenbehandlung hatten mich körperlich bereits stark belastet, aber wir wussten beide, dass die Holzbearbeitung unsere Zukunft war. Wir mussten etwas finden, das uns nach der Rente ein Einkommen sicherte, und Wade brauchte tägliche Bewegung, um körperlich und geistig fit zu bleiben. Die CNC-Technik schien uns ideal, und so wagten wir nach reiflicher Überlegung den Schritt und beschlossen, alles dafür zu tun, damit es sich lohnte.Ich bezeichne mich selbst gern als recht computerversiert, schließlich habe ich 1982 mit meiner ersten Maschine angefangen. Aber ehrlich gesagt war mir von Anfang an klar, dass mir die ganze CNC/VCarve-Sache schwerfallen würde. Zuerst erstellte ich eine Datei, ließ sie am nächsten Tag laufen, sah mir die Fehler an und analysierte sie dann zu Hause am Computer, bis mir fast der Kopf rauchte. Ich las die Foren, obwohl mir viele Beiträge völlig unverständlich waren. Ich druckte mir das Handbuch aus und las es während einer 12-stündigen Autofahrt über Thanksgiving durch. Ich sah mir die Lehrvideos immer und immer wieder an, und irgendwann machte es endlich Klick. Dann ging alles wie am Schnürchen: Einer fiel, und die anderen auch, und plötzlich verstand ich alles. Ich las die Foren noch einmal, um all das zu verstehen, was mir vorher keinen Sinn ergeben hatte, und siehe da? Diesmal ergab alles Sinn!Bis dahin hatten Karen und Wade nur Textschilder und Plaketten angefertigt. Da sie die Technologie nun besser verstanden, wollten sie natürlich etwas Komplexeres ausprobieren.

Homeland Security Seal

„Ich erinnere mich an dieses Projekt als unser ‚Lernprojekt‘. Damals hatte ich noch keine genaue Vorstellung davon, was ein Vektor ist!

Um das Siegel zu gestalten, musste ich ein Bitmap-Bild finden und importieren, VCarve Pro die Vektoren automatisch anpassen lassen und anschließend einige Knoten bearbeiten. Dabei lernte ich, dass selbst kleine Änderungen an einem Knoten das Werkstück stark beeinflussen.

Wie man auf dem Bild (links) sieht, war der erste Versuch ein totaler Fehlschlag.“Ich verbrachte Stunden mit dem zweiten Versuch und wechselte ständig zwischen Bearbeitungs- und 3D-Fenster hin und her. Ich fragte mich, warum der Hintergrund diesmal zwar ausgeschnitten wurde, aber nach einer kleinen Änderung nicht. Beim Entwerfen dieses Teils setzte ich die Buchstaben einzeln von Hand und dachte ständig, es müsse doch eine Möglichkeit geben, einen Abschnitt von der linken auf die rechte Seite zu kopieren, zu spiegeln und einzufügen. Ich wusste aber nicht, dass diese Funktionen in VCarve Pro bereits vorhanden waren – wohlgemerkt, ich war zu diesem Zeitpunkt erst seit knapp 30 Tagen in der VCarve/CNC-Welt unterwegs und hatte insgesamt vielleicht 25 Stunden mit der Software gearbeitet.

Die Lernkurve war für mich anfangs steil, und es fiel mir schwer, mich mit dem Programm vertraut zu machen und mir alle Funktionen zu merken. Warum diese kleine Änderung so drastische Auswirkungen hatte, war unglaublich frustrierend.Der nächste Versuch (links) war besser, aber immer noch nicht perfekt. Ich habe ihn auf meinen Computer übertragen, um ihn mit dem Bearbeitungsfenster zu vergleichen, und an diesem Abend veränderte sich meine Beziehung zu VCarve Pro für immer. Ich fuhr mit der Maus über jede einzelne Schaltfläche und prägte mir die Bezeichnungen und ihre Bedeutung ein. Dann fand ich die Option „Text an einer Kurve umfließen“, und es war, als hätte jemand ein Licht eingeschaltet. Ich löschte die gesamte Zeile „Office of Homeland Security & Emergency Preparedness“ und ging direkt zum Bogenwerkzeug. Beim ersten Versuch standen die Wörter auf dem Kopf und waren spiegelverkehrt, aber dann klappte es, und ich wiederholte den Vorgang immer und immer wieder, bis er mir in Fleisch und Blut übergegangen war. Jetzt denke ich gar nicht mehr darüber nach, wie es geht, ich mache es einfach.Der zweite geniale Moment war die Entdeckung der Funktion „Ausgewählte Objekte spiegeln“. Anfangs hatte ich den Zusammenhang zwischen dem Auswählen der Elemente (die vorher gruppiert werden mussten), dem Kopieren, Einfügen, Spiegeln, Verschieben und Positionieren nicht erkannt. Irgendwann dabei entdeckte ich auch das Messwerkzeug, die Gruppierungs-/Aufhebungsfunktion, den Textabstand und all die anderen Funktionen, die schon immer da waren. Oder anders formuliert: Ich habe sie nicht entdeckt, sondern sie gedanklich miteinander verknüpft, und innerhalb weniger Minuten ergab alles vollkommen Sinn. Ich sollte es wohl nicht zugeben, aber es hat viel länger gedauert, die Erklärung zu schreiben, als bis mir alles klar wurde.Ich habe an dem Abend noch zwei Stunden damit verbracht, schiefe Linien zu korrigieren, den Textabstand zu überprüfen und hier und da ein bisschen nachzubessern, bis ich die Dateien endlich gespeichert und Feierabend gemacht habe. Am nächsten Tag wollte ich mit dem Schneiden anfangen. Vorher habe ich mich entschieden, eine dünne Schicht Spachtelmasse aufzutragen und eine Metalloptik zu versuchen. Ich hatte noch nie mit Spachtelmasse gearbeitet, aber wenn schon, denn schon.

Das fertige Stück ist rechts zu sehen. Ich war wirklich zufrieden mit dem Ergebnis. Es ist nicht perfekt, und es gibt hier und da ein paar Unebenheiten, die man noch glätten könnte, aber ich finde, man kann es als Erfolg bezeichnen. Seit jener Nacht habe ich keine Angst mehr vor VCarve Pro.

Nach Fertigstellung des Homeland Security-Siegels wuchs Karens Selbstvertrauen. Sie und Wade erkannten nun, was sie mit CNC-Technologie alles erschaffen konnten, und das Duo realisierte eine Reihe weiterer Projekte, über die sie freundlicherweise unten weitere Details mitgeteilt haben…

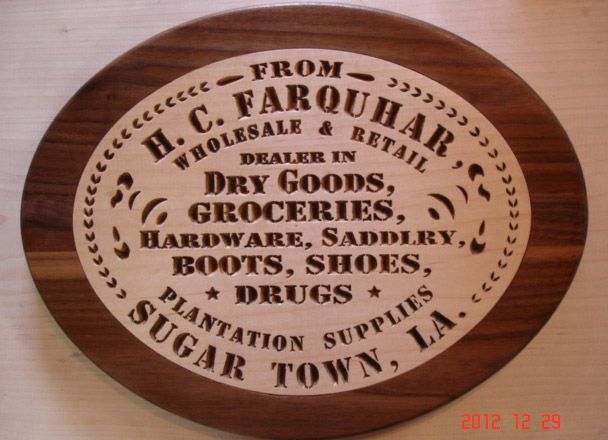

Ovale SchabloneNachdem ich das Siegel des Heimatschutzministeriums fertiggestellt hatte, begann ich mit einem Auftragswerk – der ovalen Schablone. Der Besitzer der Schablone aus den 1850er-Jahren war der Ururenkel des Mannes, dessen Name darauf zu sehen ist. Er wollte eine für sich selbst und eine weitere für einen Wagen aus jener Zeit anfertigen lassen. Beide sollten einem staatlichen Museum für ländliches Leben gespendet werden. Ich hatte lediglich einen unscharfen Scan und die Maße zur Verfügung, aber da ich mich mit Bögen, dem Ausschneiden von Text und dem Zeichnen von Formen mittlerweile recht sicher fühlte, machte mir das keine großen Sorgen. Ein gelungener Schnitt, und ich war bereit für den nächsten!

Ich war mir fast sicher, dass dieses Projekt gelingen würde, also testeten wir am nächsten Tag den ersten Buchstaben und merkten sofort, dass es ein Problem gab. Ich brach den Schnitt nach nur wenigen Buchstaben ab, da es sich nicht lohnte, weiterzumachen.Zurück nach Hause. Zurück ins Forum. Zurück zum Lesen. Wade fand einen Thread zum Thema Schnitttiefe/Flachtiefe. Nachdem wir uns näher damit befasst hatten, aktivierten wir die Option in den Werkzeugwegeinstellungen, stellten die Tiefe auf 0,20 Zoll ein und gingen zurück in die Werkstatt, um es zu testen.

Natürlich war es die Lösung. Ich hatte mir vorgestellt, dass alles mit der Einstellung „Flachtiefe“ – Buchstaben, Zahlen, Verzierungen usw. – eine tatsächlich flache Unterseite hätte, und das wollte ich auf keinen Fall, deshalb hatte ich die Option nie in Betracht gezogen.

Der äußere Walnussholzring für dieses Projekt wurde ebenfalls mit VCarve Pro programmiert und musste nur leicht nachgeschliffen werden, um eine passgenaue Form zu erzielen.

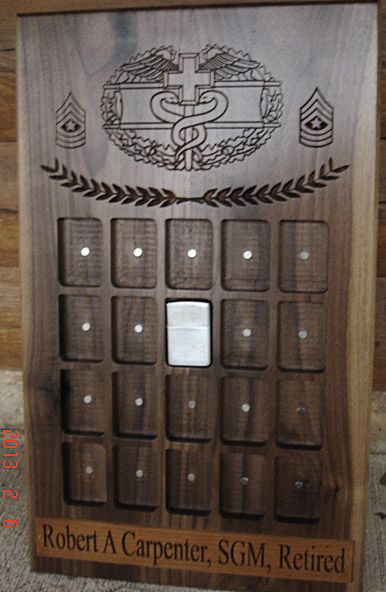

Feuerzeuggehäuse„Eines meiner nächsten Projekte war dieses Feuerzeuggehäuse, das zweite, das ich bisher erstellt habe. Die Bearbeitung in VCarve Pro war ein Vergnügen, besonders nachdem ich das Werkzeug „Array Copy“ entdeckt hatte. Damit konnte ich alle Fächer für das Feuerzeug mit nur wenigen Mausklicks duplizieren und ausrichten. Für das Sanitäterabzeichen waren nur wenige Anpassungen nötig, um ein paar zu dünne Linien zu korrigieren und Unebenheiten und Wellen zu glätten. Die 3D-Ansicht ist unschätzbar wertvoll, um diese kleinen Korrekturstellen zu finden. Ohne sie müsste ich bei jeder Änderung einen Testschnitt durchführen, anstatt das Modell einfach umzudrehen und die Änderung auf dem Monitor zu sehen.“Bei diesem Projekt rettete VCarve Pro die Situation, als die kleinste Unebenheit in der verleimten Walnussholzplatte ein großes Problem verursachte. Mit bloßem Auge nicht erkennbar und nur geringfügig messbar, führte eine minimale Wölbung in der Verbindung zu fehlenden Linien an den Außenkanten des Emblems. Wäre das Emblem größer oder tiefer geschnitzt gewesen, wäre der Unterschied vielleicht nicht aufgefallen, aber da die Vektoren nur 0,53 mm betrugen, war das nicht der Fall. Ich konnte keine neue Platte anfertigen und von vorne beginnen, ich konnte sie auch nicht durch den Hobel jagen – ich musste mit dem arbeiten, was ich hatte. Also ließ ich die Datei einmal durchlaufen, nahm dann eine spontane Bearbeitung vor und erstellte einen separaten Werkzeugweg für die flachen Bereiche. Anschließend setzte ich die Plantiefe von 3,81 mm auf 4,57 mm zurück und senkte den Z-Nullpunkt um weitere 0,127 mm ab. Diese kleine Änderung rettete das Projekt, und sie war recht einfach durchzuführen, nachdem ich sie logisch durchdacht hatte.Bei den beiden leichteren Gehäusen habe ich lediglich die Löcher für die Seltenerdmagnete von Hand gebohrt, beim dritten Gehäuse werden diese jedoch programmiert.

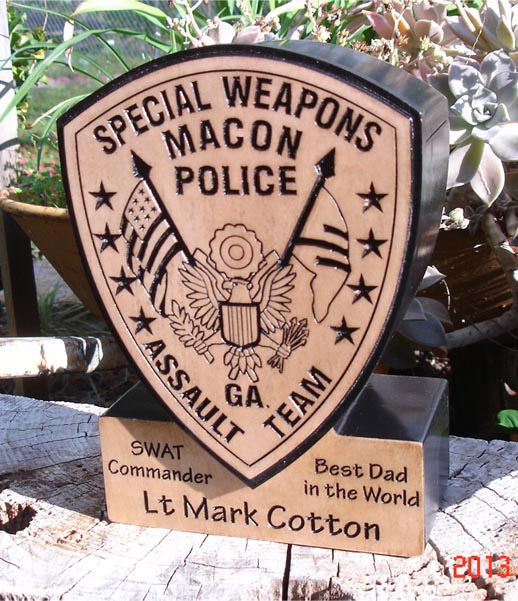

Gedenkbox

„Für unseren letzten Auftrag sollten wir eine Urne zur Aufbewahrung von Asche anfertigen. Die obigen Fotos zeigen die Produktion vom MDF-Prototyp bis zum Zusammenfügen der Ahornteile. Das war definitiv eine Premiere für uns. Wir hätten es uns einfach machen und eine schlichte quadratische Box mit dem eingravierten SWAT-Abzeichen anfertigen können, entschieden uns aber stattdessen für etwas Einzigartiges und entwickelten deshalb zunächst den Prototyp. Zum Glück, denn der ursprüngliche Entwurf erwies sich als unpraktisch.“Vier Lagen, Vorder- und Rückseite mit eingeschnittenen Taschen, plus zwei durchgeschnittene Innenlagen, alles miteinander verleimt und die Oberseite nach dem Aushärten des Klebers abgeschnitten. Der Schnitt wurde anschließend schwarz lackiert und mit acht Neodym-Magneten zur Befestigung der Oberseite versehen. Zum Schluss wurde das SWAT-Abzeichen aus 6,35 mm dickem Ahornholz mit dem eingravierten Namen auf der Vorderseite angebracht. Es war ein interessantes Projekt, und wir haben dabei viel gelernt. Wir präsentierten es schließlich unserer überglücklichen Tochter.

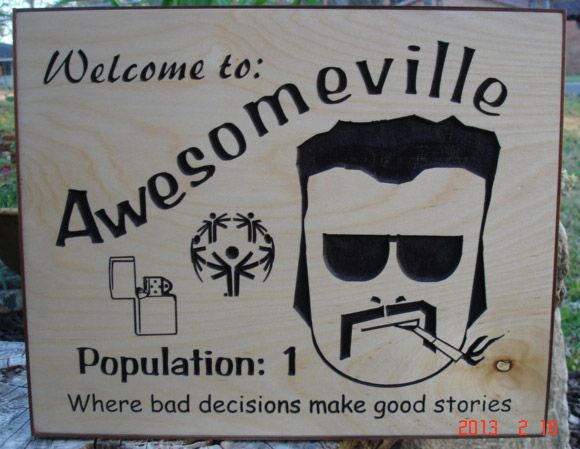

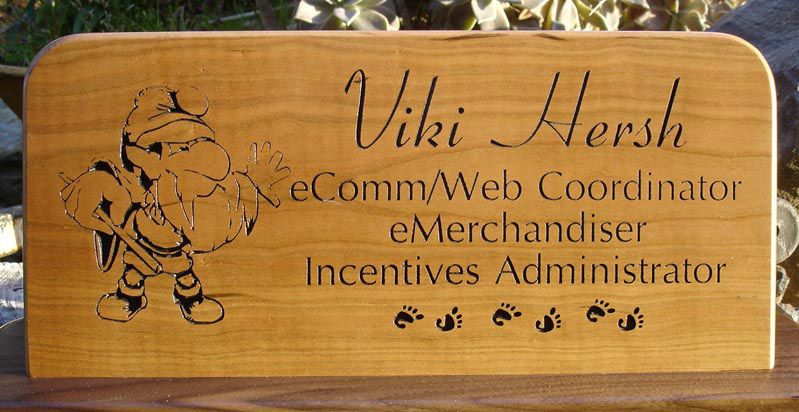

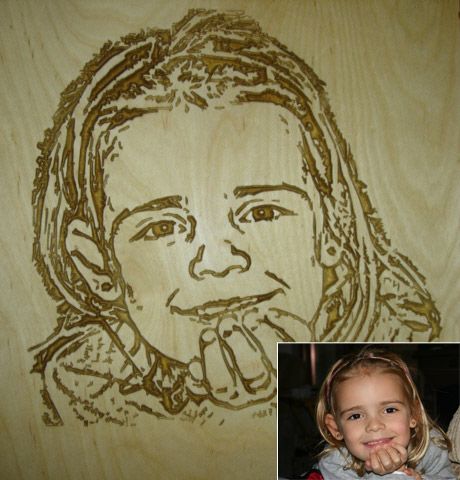

Weitere Projekte

„Ich kann mit Fug und Recht behaupten, dass die CNC-Technologie einige Aspekte unseres Lebens verändert hat. Erstens ist sie bereits Teil meines kleinen Unternehmens. Hoffentlich kann ich eines Tages ganz auf diese Technologie umsteigen und mich ausschließlich darauf konzentrieren. Zweitens verbringen wir unsere Abende jetzt mit der Entwicklung von Designs und Dateien, anstatt einfach fernzusehen oder im Internet zu surfen. So sind unsere Stunden produktiv statt passiv.“After looking back at what we have achieved in such a short amount of time, we're now confident enough to start taking orders for custom pieces. We are also working on a recurring production deal and are about to launch an Etsy store and Facebook page – all in 6 short months. The Shark CNC and Vectric's VCarve Pro are a part of our daily lives now and we look at things in a whole different way, with the plan to go full time in under 2 years"

We would like to thank Karen and Wade for taking the time to talk with us about their experience to date, and look forward to seeing what they'll be creating in another 6 months time. You can follow any updates that Karen may publish online on the Shark CNC Forum under the username 'KarenW'.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen