Here at Vectric HQ, we are always impressed by the projects made by our users. Ted Reischl’s beam compass project was one that stood out to us on the Vectric Forum due to the impressive detailing and finish. For this month’s case study we caught up with Ted and asked him about his background and how he got into CNC…

Ich bin Maschinenbauingenieur. Anfangs arbeitete ich in diesem Bereich und konstruierte Maschinen, darunter auch frühe CNC-Laserschneidanlagen. Später wechselte ich in den CAD/CAM-Vertrieb und begann dann, Software für Laserschneidanlagen zu entwickeln. Mitsubishi Laser kaufte meine Firma 1992 auf, und ich wurde Vizepräsident für Laser-Softwareentwicklung in den USA. Diese Position hatte ich bis zu meiner Pensionierung 2002 inne. Meine erste Berührung mit CNC war tatsächlich NC im Jahr 1974. Ich programmierte eine NC-Drehmaschine mit einem Friden Flexowriter und einem Taschenrechner. Heute besitze ich eine CNC-Fräsmaschine von CNC Router Parts und nutze Ihre Aspire-Software mit Corel 2019 und Rhino 6.

Ted verfügt offensichtlich über umfassende Expertise im Bereich CNC-Software. Daher ist es nicht verwunderlich, dass er die Fähigkeiten besitzt, ein so beeindruckendes Projekt zu realisieren. Wir wollten mehr darüber erfahren, warum er sich entschieden hat, den Strahlkompass zu entwickeln.…Das Projekt begann mit meinem Bedarf an einem guten Balkenzirkel. Während ich daran arbeitete, musste ich aus irgendeinem Grund an meinen Schwager denken. Er ist ein hervorragender Holzschnitzer, Möbelbauer und Lehrer. Die Feiertage standen vor der Tür, und ich dachte, es wäre ein schönes Geschenk. Natürlich konnte ich ihm den Balkenzirkel nicht einfach in Papier einwickeln und überreichen, also brauchte ich eine Schachtel. Mit anderen Worten: Es nahm seinen Lauf.

Der Balkenzirkel besteht hauptsächlich aus Aluminium, das ich vom örtlichen Schrottplatz bezogen habe. Er hat Messing-Rändelschrauben und eine gehärtete Stahlspitze. Die grundlegenden Fräsarbeiten wurden mit einer Minifräsmaschine durchgeführt. Die Gravur des Zirkels erfolgte mit der CNC-Maschine. Die Nussbaumschachtel wurde komplett mit der CNC-Maschine gefertigt, inklusive Schwalbenschwanzverbindungen, Scharniertaschen, Schraubenpositionen usw. Die CNC-Maschine wurde auch verwendet, um die Kanten zu begradigen, nachdem die Schachtel halbiert worden war.

Nachdem Ted die Idee und die Materialien entwickelt hatte, machte er sich an die Planung und Gestaltung des Projekts, um dann den Balkenzirkel zuzuschneiden.…Der Entwurf begann mit der Recherche nach anderen, in Eigenregie gefertigten Balkenzirkeln. Nach der Verwerfung einiger Entwürfe und der Modifizierung anderer entstand schließlich dieser Entwurf. Für diese Art von Konstruktion mit mehreren, eng zusammenarbeitenden Teilen verwendete ich Rhino 6, um die Interaktion der Teile leicht visualisieren zu können. Dies ist eine der Stärken von Aspire: die Möglichkeit, mit anderen Konstruktionswerkzeugen zusammenzuarbeiten, um die gewünschten Ergebnisse zu erzielen.

Die Gravur wurde durch die Recherche von Bildern im Internet erstellt. Ich fand ein Bild, das meinen Anforderungen nahekam, und zeichnete es manuell nach. Anschließend wurden alle notwendigen Vektoren in Aspire geladen, um die entsprechenden Werkzeugwege zu erstellen.

Der Balkenzirkel nutzte sowohl Profil- als auch Taschenfräsverfahren. Der Vorschub betrug ca. 762 mm/min bei einer Schnitttiefe von 0,5 mm und einer Zustellung von 0,13 mm mit einem 0,25 mm Kegelkugelfräser. Die Zirkelköpfe wurden mit der VCarve-Strategie und einem 30°-Gravierfräser bearbeitet. Vorschub und Schnittgeschwindigkeit lagen bei etwa 30 IPM bei einer Schnitttiefe von 0,005.Um die Schnitte durchzuführen, fertigte ich eine Vorrichtung mit einer Tasche an, um die Teile zu fixieren und deren Ebenheit zu gewährleisten. Die Gravurtiefe der Zirkelköpfe ist sehr gering, daher war eine absolut ebene Oberfläche des Teils entscheidend. In der Vorrichtung wurde die gesamte Oberfläche mit einem 6-mm-Schaftfräser in Winkeln von 0°, 45°, 90° und 135° mit einem sehr leichten Schlichtschnitt (0,005 Zoll) bearbeitet. Die Oberfläche wurde leicht geschliffen und anschließend graviert.

Der Balken ließ sich einfacher bearbeiten, da die Schnitttiefe deutlich größer war. Hierbei handelte es sich um einfaches Profilieren und Ausfräsen von Taschen.

Die Holzkiste kann als separates Projekt betrachtet werden. Die Teile wurden zugeschnitten, plan geschliffen und rechtwinklig ausgerichtet. Für die Fingerzinken verwendete ich eine vertikale Vorrichtung an der Vorderseite der Maschine. Der Werkzeugweg für die Fingerzinken wurde in Aspire erstellt, um Ausrisse zu vermeiden.

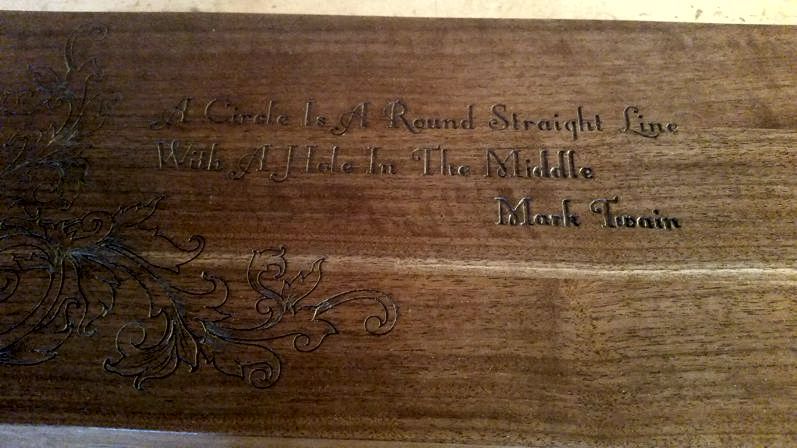

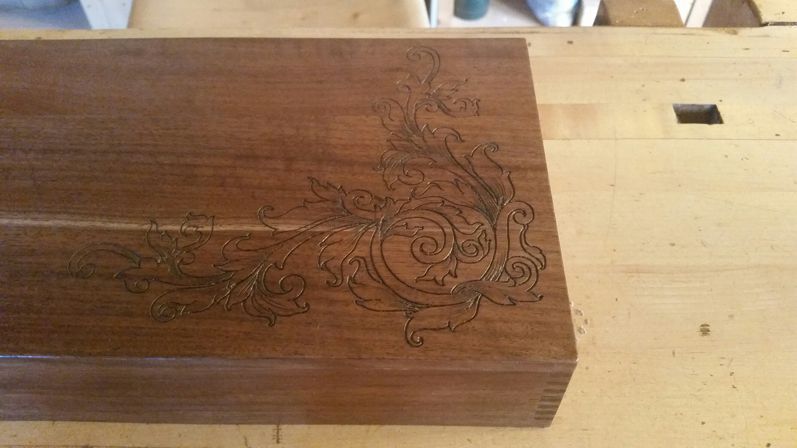

Die Schwalbenschwanzverbindungen für die inneren Trennwände (um zu verhindern, dass sich die Seiten des Kastens nach außen wölben) wurden mit der gleichen Grundtechnik wie die Fingerzinken unter Verwendung der vertikalen Vorrichtung geschnitten.Die Oberseite der Box wurde vor der Montage mit einem 60°-V-Fräser und der VCarve-Strategie graviert. Die Vektoren wurden von Hand gezeichnet.

Ted erläuterte die Oberflächenbehandlung und den Aufbau des Projekts und reflektierte dabei einiges.…

Beim Bau von Boxen schleife ich die Teile normalerweise vor der Montage fein, um abgerundete Kanten zu vermeiden. Die Oberfläche besteht aus mehreren Schichten Schellack-Schleifgrundierung, die zwischen den Schichten geschliffen und mit Stahlwolle bearbeitet werden. Anschließend wird eine letzte Schicht Schellack aufgetragen, dann Stahlwolle mit einem hochwertigen Wachs aufgetragen und poliert. Diese Oberflächenbehandlung verwende ich für viele meiner Projekte, da sie haltbar und bei Bedarf leicht zu reparieren ist.

Die Werkzeugwegberechnung war nahezu perfekt, wie schon in den 13 Jahren, in denen ich die Vectric-Software verwende. Jegliche Änderungen, die ich vornehme, betreffen hauptsächlich das Design. Nichts ist so aussagekräftig wie ein fertiges Produkt in der Hand zu halten, um zu entscheiden, was mir daran nicht gefällt.

Wir fragten Ted dann, ob er Tipps oder Ratschläge für andere Maker hat.…Der Schlüssel zu erfolgreichen Holzbearbeitungsprojekten war schon immer, mit geraden, rechtwinkligen und ebenen Werkstücken zu beginnen. Auch der Einsatz einer CNC-Maschine ändert daran nichts.

Einer meiner besten Tricks ist die Verwendung von zwei selbstgebauten, flachen Schraubstöcken. Damit lassen sich kleine Teile, wie zum Beispiel die Zirkelköpfe dieses Projekts, problemlos bearbeiten. In die Holzbackeneinsätze können Aussparungen geschnitten werden, um kleine Teile sicher zu fixieren und präzise zu positionieren. Ich verwende zwei Schraubstöcke, um längere Teile, wie zum Beispiel den Deckel dieser Box, problemlos einzuspannen und bis an die Kanten zu arbeiten, ohne dass die Klemmen stören.Mein weiterer Rat: Behelfen Sie sich nicht mit Notlösungen. Wenn eine spezielle Vorrichtung benötigt wird, bauen Sie sie selbst. Langfristig spart das Zeit und Nerven. Ein Beispiel dafür ist das Fräsen der Scharnieraussparungen in der Box. Ich befestigte ein Stück 2x4-Kiefernholz auf der Opferplatte und fräste dann die vertikalen Flächen parallel zueinander mit einem bekannten Abstand. Danach war es ein Leichtes, die Boxhälften auf der Schiene zu befestigen, die Scharnieraussparungen zu fräsen und die Schraubenlöcher vorzubohren.

Teds harte Arbeit hat sich in diesem Projekt und hoffentlich in vielen weiteren eindeutig ausgezahlt. Bevor wir ihn verabschiedeten, fragten wir Ted nach seinen Zukunftsplänen.…

Ich habe gerade eine neue vierte Achse für meine Maschine gebaut, um die zu ersetzen, die ich vor Jahren selbst zusammengebastelt hatte. Ich überlege mir, segmentierte Drehteile auf dieser Achse herzustellen, mit dem Ziel, die Innenseite bearbeiten zu können, ohne eine Drehbank für den Hohlraum zu benötigen. Die Slice-Fähigkeit von Aspire wird bei dieser Strategie eine wichtige Rolle spielen.Wir möchten uns ganz herzlich bei Ted bedanken, dass er sich die Zeit genommen hat, mit uns über sein Projekt zu sprechen. So konnten wir unsere Community dazu inspirieren, etwas Neues auszuprobieren. Wenn auch Sie eine Geschichte haben, die wir veröffentlichen sollen, melden Sie sich einfach per E-Mail an online@vectric.com. Wir freuen uns, von Ihnen zu hören.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen