Here at Vectric HQ, we are always impressed by the projects made by our users. Ted Reischl’s beam compass project was one that stood out to us on the Vectric Forum due to the impressive detailing and finish. For this month’s case study we caught up with Ted and asked him about his background and how he got into CNC…

Soy ingeniero mecánico. Inicialmente trabajé en ese campo diseñando maquinaria, incluyendo las primeras cortadoras láser CNC. Posteriormente, me dediqué a la venta de software CAD/CAM y luego comencé a desarrollar software para cortadoras láser. Mitsubishi Laser adquirió mi empresa en 1992; entonces me convertí en vicepresidente de Desarrollo de Software Láser para EE. UU. y trabajé en ese puesto hasta mi jubilación en 2002. Mi primer contacto con CNC fue en realidad con NC en 1974. Programé un torno NC usando una Friden Flexowriter y una calculadora de mano. Ahora tengo una fresadora CNC y utilizo su software Aspire con Corel 2019 y Rhino 6.

Ted claramente tiene mucha experiencia en software CNC, por lo que no es difícil ver de dónde sacó sus habilidades para crear un proyecto tan increíble. Queríamos saber más sobre por qué decidió crear la brújula de haz…The project started out with a need I had for a good beam compass. As I started to work on it for some reason my brother in law came to mind. He is a superb woodcarver, furniture builder, and a teacher. The holidays were coming up and I thought it would make a nice gift. Of course, I could not just wrap up a beam compass in some paper and hand it to him, so a box was needed. In other words, it snowballed.

The beam compass is primarily made of aluminum sourced at the local scrapyard. There are brass thumbscrews and a hardened steel point. Basic milling was done on a mini mill. Engraving of the compass was done on the CNC. The walnut box was completely done on the CNC machine including the dovetail joinery, hinge pockets, screw locations, etc. The CNC was also used to flatten the edges after the box was sawed in half.

After coming up with the idea and the materials Ted then went to work planning and designing the project to then cut the beam compass…El diseño comenzó con una investigación sobre cómo se habían construido otros compases de viga de fabricación propia. Tras descartar algunos y modificar otros, este diseño evolucionó. Para este tipo de diseño con múltiples piezas que deben trabajar en estrecha colaboración, utilicé Rhino 6 para visualizar fácilmente la interacción entre ellas. Esta es, de hecho, una de las principales ventajas de Aspire: la capacidad de integrarse con otras herramientas de diseño para lograr los resultados deseados.

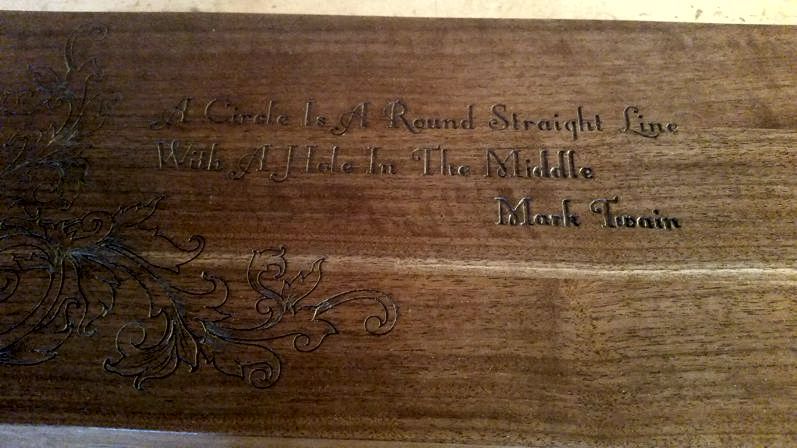

El grabado se creó mediante la búsqueda de imágenes en internet. Encontré una que se ajustaba a mis necesidades y la tracé manualmente. Una vez hecho esto, todos los vectores necesarios se cargaron en Aspire para crear las trayectorias de herramienta adecuadas.

El compás de viga empleó ampliamente estrategias de perfilado y fresado de cavidades. El avance fue de aproximadamente 30 IPM a 0,02 DOC con un paso lateral de 0,005 utilizando una fresa de punta esférica cónica de 0,25 mm. Los cabezales del compás utilizaron la estrategia VCarve con una broca de grabado de 30 grados. La velocidad de avance y la velocidad de corte fueron de aproximadamente 30 IPM con una profundidad de corte de 0,005.Para realizar los cortes, creé una plantilla con un rebaje para sujetar las piezas y garantizar su nivelación. La profundidad de grabado en los cabezales del compás es muy superficial, por lo que era fundamental que la cara de la pieza estuviera perfectamente nivelada. Una vez en la plantilla, se realizó un desbaste muy ligero (0,127 mm) en toda la superficie con una fresa de 6 mm a 0°, 45°, 90° y 135°. La cara se lijó ligeramente y luego se grabó.

La viga fue más fácil de trabajar, ya que la profundidad del corte era mucho mayor. Estos cortes consistieron en un perfilado y un rebaje básicos.

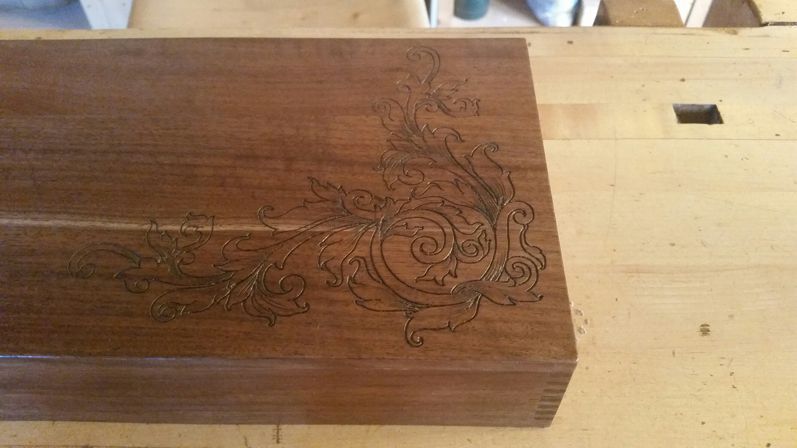

La caja de madera puede considerarse un proyecto completamente aparte. Las piezas se cortaron a medida, se aplanaron y se escuadraron. Utilicé una plantilla vertical en la parte frontal de la máquina para cortar las juntas de dedos. La trayectoria de la herramienta para las juntas de dedos se diseñó en Aspire para evitar el astillado.

Las colas de milano para las particiones internas (para evitar que los lados de la caja se curven hacia afuera) se cortaron utilizando la misma técnica básica que las juntas de dedos utilizando la fijación vertical.La tapa de la caja se grabó antes del ensamblaje utilizando una fresa en V de 60 grados y la estrategia VCarve. Los vectores se dibujaron a mano.

Ted explicó el acabado y la construcción del proyecto, reflexionando un poco.…

Cuando construyo cajas, suelo lijar las piezas antes del ensamblaje para evitar que se redondeen los bordes. El acabado consiste en varias capas de sellador de goma laca, lijando con lana de acero entre capas. Se aplica una capa final de goma laca, luego lana de acero con una cera de buena calidad y se pule. Este es el acabado que prefiero para muchos de mis proyectos, ya que es duradero y fácil de reparar si es necesario.

La trayectoria de la herramienta fue prácticamente perfecta, como lo ha sido durante los 13 años que llevo usando el software Vectric. Cualquier cambio que haga es principalmente de diseño; no hay nada como tener el objeto en la mano para decidir qué es lo que no me gusta.

Luego le preguntamos a Ted si tenía algún consejo o recomendación para otros creadores…The key to successful woodworking projects has always been starting with straight, square, and flat stock. Using a CNC does not change that axiom.

One of my biggest “tricks” is to use a pair of shop-made low profile vices to make it easy to work with small pieces such as the trammel heads on this project. Pockets can be cut in the wooden jaw inserts to hold small parts securely and positively locate them. I use a pair of vices so that I can clamp longer pieces like the top of this box easily and work right up to the edges with no clamp interference.Mi otro consejo es no improvisar. Si se requiere una herramienta especial, constrúyanla. A la larga, ahorrará tiempo y evitará frustraciones. Un ejemplo de esto es el fresado de los alojamientos de las bisagras en la caja. Fijé un trozo de pino de 2x4 a la tabla de sacrificio y luego fresé las caras verticales paralelas entre sí, con una distancia conocida entre ellas. Después, fue sencillo sujetar las mitades de la caja al riel, mecanizar los alojamientos de las bisagras y taladrar previamente los agujeros para los tornillos.

El arduo trabajo de Ted claramente ha dado sus frutos, como se aprecia en este proyecto y, con suerte, en muchos más por venir. Antes de despedirnos de él, le preguntamos a Ted qué planes tenía para el futuro.…

Acabo de construir un nuevo cuarto eje para mi máquina para reemplazar el que improvisé hace años. Estoy retomando el torneado segmentado en ese eje con el objetivo de poder trabajar el interior sin usar un torno para la cavidad interna. La capacidad de corte de Aspire tendrá un papel destacado en esta estrategia.Queremos agradecer enormemente a Ted por dedicar su tiempo a hablarnos de su proyecto, lo que nos ha permitido inspirar a nuestra comunidad a probar algo nuevo. Si tienes una historia que te gustaría que publicáramos, ponte en contacto con nosotros escribiendo a online@vectric.com. Nos encantaría saber de ti.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrado en Inglaterra Número 05382596

Número de IVA GB115123072

Política de privacidad |

Política de cookies |

Términos y condiciones