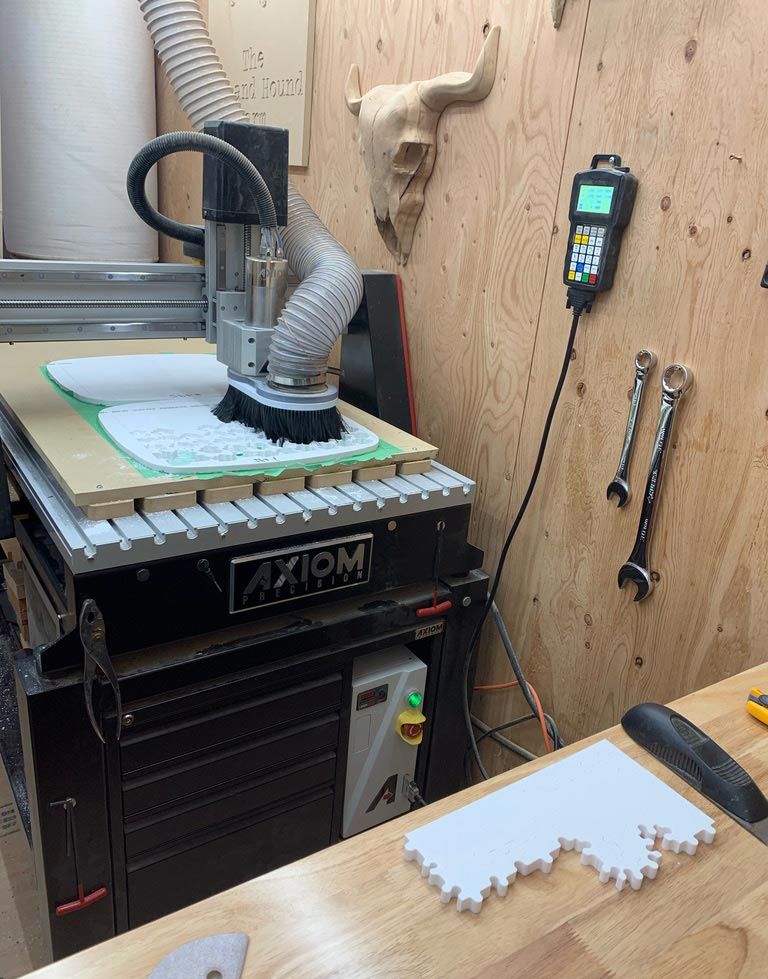

Sometimes we all need a challenge to conquer; well for Todd D it was to make a puzzle using his CNC. His aim was to test out what his CNC machine could do whilst also learning and challenging his own CNC skills. Making the puzzle had an added pressure and deadline as the final puzzle was not for Todd to use, but for his son’s 34th birthday present….no pressure there then!

Before we dive into the puzzle fun let‘s take a step back and find out what attracted Todd to the CNC world in the first place…

Ich bin seit Langem Schreiner und Tischler und suchte nach neuen Herausforderungen. Da mir das Herstellen von Dingen Spaß macht, schien mir CNC eine interessante Option. Ich erstelle seit Jahren computergestützte Konstruktionszeichnungen und dachte, ich könnte das auch für CNC lernen. Beim Kauf meiner CNC-Maschine habe ich mich bewusst für VCarve Pro entschieden, da ich dieses Programm nutzen wollte.

Ausgezeichnete Wahl, Todd! Jetzt, da wir etwas mehr über Todd und seine Beweggründe für den Einstieg in die CNC-Technik wissen, können wir uns wieder dem Puzzle-Spaß widmen. Jede Idee hat ihren Ursprung irgendwo; manchmal sogar, ohne dass man es im Moment merkt! Todd erklärte uns, wie die Idee entstand, mit seiner CNC-Maschine Puzzles herzustellen.…Als ich den Thread über die Herstellung von Puzzle-Gelenken im Vectric-Forum (https://forum.vectric.com/viewtopic.php?f=27&t=36079) sah, schaute ich ihn mir an und erfuhr, dass man die Vektoren für ein Puzzle erstellen kann. Das schien mir ein guter Test für meine Maschine und ihre Möglichkeiten zu sein. Es geht schließlich ums Lernen, und es schien eine gute Herausforderung zu sein.

Wenn Sie mehr über den Puzzle My Joint Generator erfahren möchten, besuchen Sie diese Seite: https://fabrikisto.com/tailmaker-software/. Dort finden Sie auch Download-Links für einen Fingergelenkgenerator, einen Labyrinthgenerator und weitere interessante Dinge zum Ausprobieren.

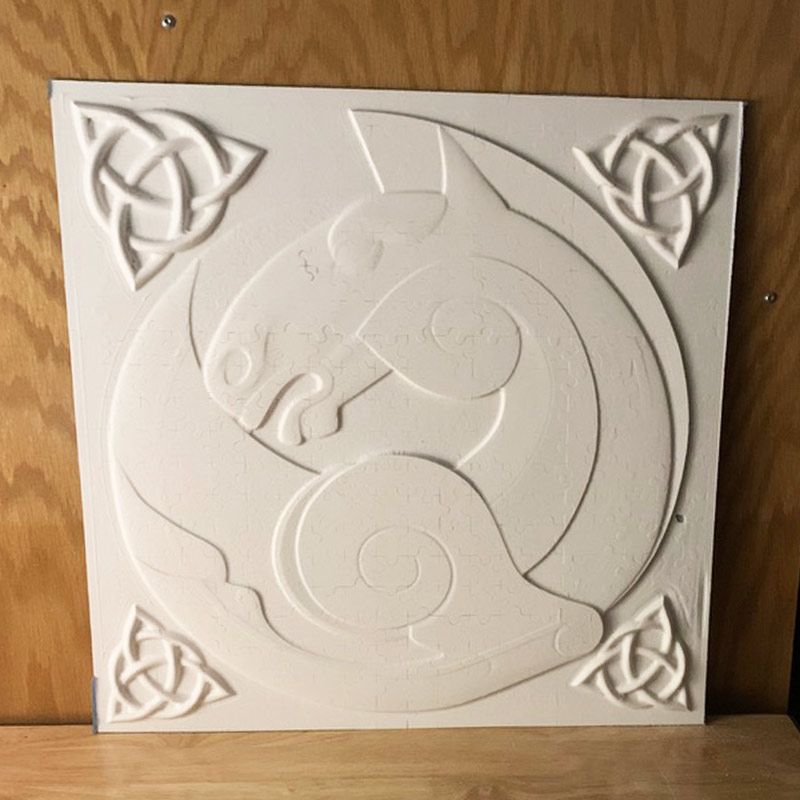

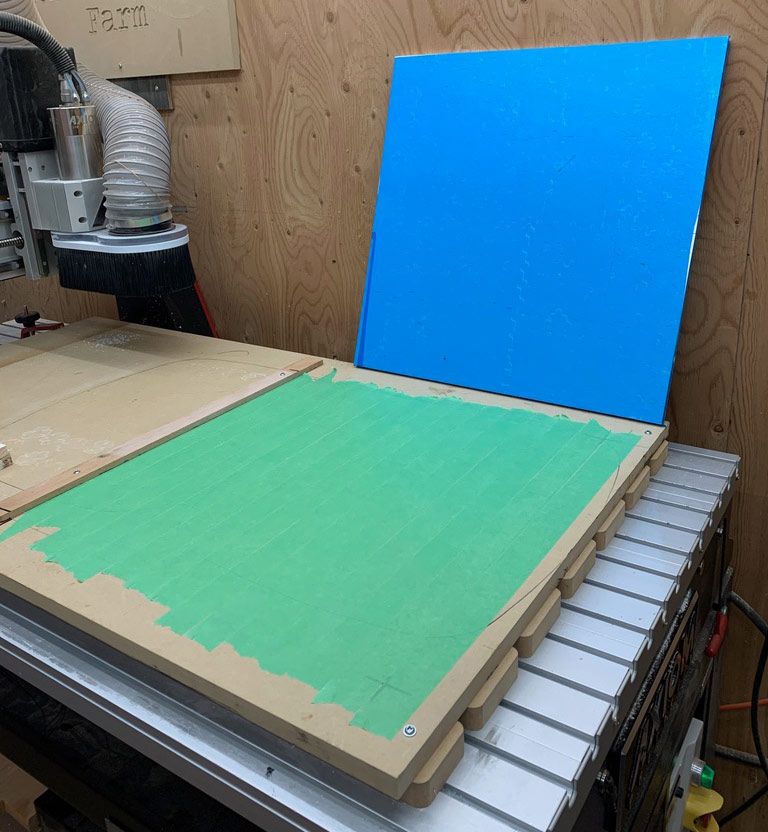

Nach einigen Tests mit der Software und an der CNC-Maschine begann Todd darüber nachzudenken, was er aus den Testpuzzles gelernt hatte. Er fing an, sich eine Vorstellung davon zu machen, was im finalen Puzzle möglich sein könnte und welches Material er verwenden würde.…Ich habe mich für das 3D-Design entschieden; es war ein stilisiertes Pferdemodell, das ich zuvor gekauft hatte, und einige Vectric-Cliparts aus VCarve Pro. Da das Modell in 12 mm Corian gefertigt war, musste es trotz einer Z-Tiefe von nur 8 bis 9 mm gut aussehen. Die anderen Designs, die ich in Betracht gezogen hatte, wirkten flacher und sahen daher nicht so gut aus. Ich bin sehr zufrieden mit den Schnitten im Corian, und es ist stabil genug für all diese kleinen Teile. Vielleicht verwende ich beim nächsten Mal dickeres Material, um tiefere Fräsungen zu erzielen.

Das Schöne an der Software ist, dass man die Größe des Werkstücks an das verwendete Material anpassen und das/die Modell(e) innerhalb der Materialgrenzen positionieren kann. Man richtet die Werkzeugwege mit den vorhandenen Werkzeugen ein und führt die Werkzeugwegvorschau aus. Diese liefert eine genaue Darstellung dessen, was man beim Bearbeiten des Teils erwarten kann – genau wie Todd es hier gemacht hat.Todd set himself goals for each stage of the puzzle project so he could gauge where he was and ultimately get to his final goal (the puzzle for his son’s 34th birthday). For the design and toolpath phase he had a clear idea of what he needed to do…

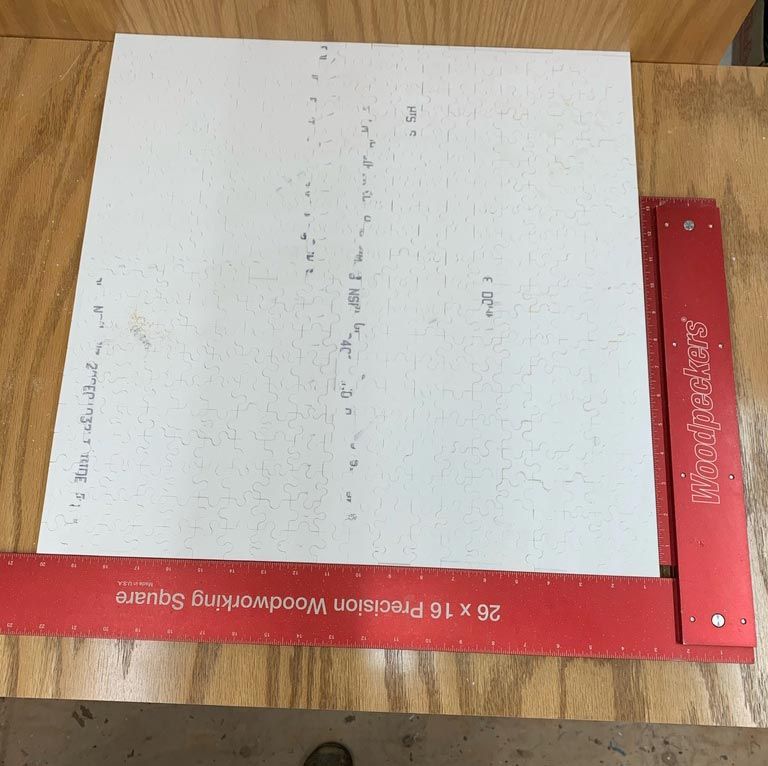

For this project, the mid goal was to have the puzzle blank cut and assembled ready to carve; but we need to start at the beginning.Nachdem ich den Puzzle-Vektor vom „Puzzle My Joint“-Generator erhalten hatte, konnte ich ihn in VCarve Pro importieren und an die Größe meines Materials (12 mm dick und ca. 16 x 14 Zoll) anpassen. Das verwendete Material bestand aus Ausschnitten für Spülbecken und war im Verhältnis zu meiner Materialgröße in VCarve Pro etwas größer. Dies berücksichtigte ich beim Ausrichten der Vektoren auf meinem Material, um optimale Ergebnisse zu erzielen und Nacharbeiten oder einen Stopp der CNC-Maschine aufgrund von Materialüberschuss zu vermeiden. Ich hatte all diese Informationen im Kopf und eine klare Vorstellung davon, was ich tun wollte, als ich VCarve Pro öffnete. Dadurch wurde das Entwerfen und Erstellen meiner Werkzeugwege in der Software deutlich einfacher und ich konnte sicherstellen, dass mein Plan auch funktionieren würde!

Zusammenfassend lassen sich die Schritte zum Erstellen der Puzzleteile wie folgt darstellen:

Vektoren aus dem Generator importieren

Alle offenen Vektoren schließen

In Ebenen anordnen (16x14-Zoll-Blätter, insgesamt 5)

Werkzeugwege erstellen

Teile ausschneidenEin Projekt zu fertigen und es in der realen Welt zum Leben erwachen zu sehen (nicht nur auf dem Bildschirm in der Software), ist immer ein spannendes und unterhaltsames Erlebnis. Todd erklärte den von ihm durchgeführten Schneideprozess sowie die verwendeten Werkzeuge und Werkzeugwege.…

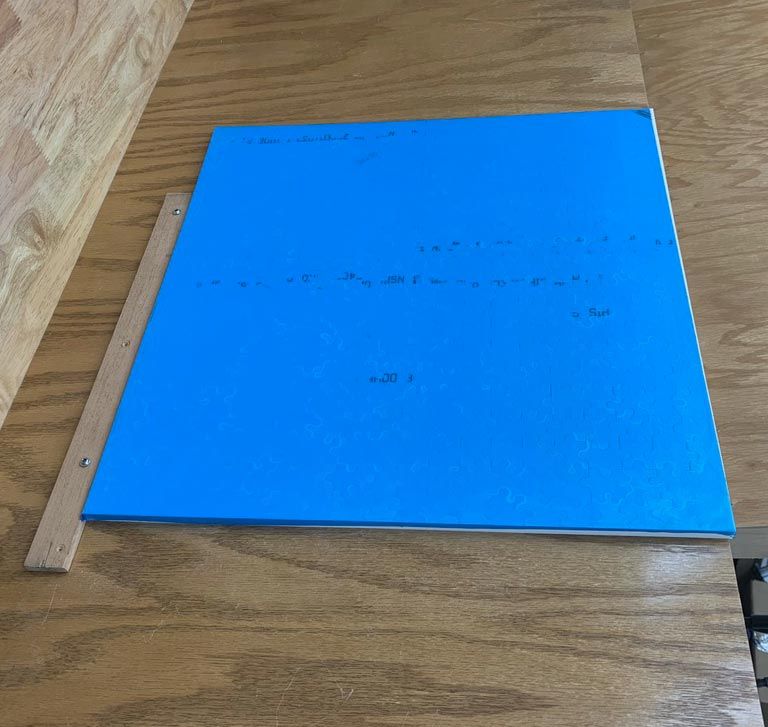

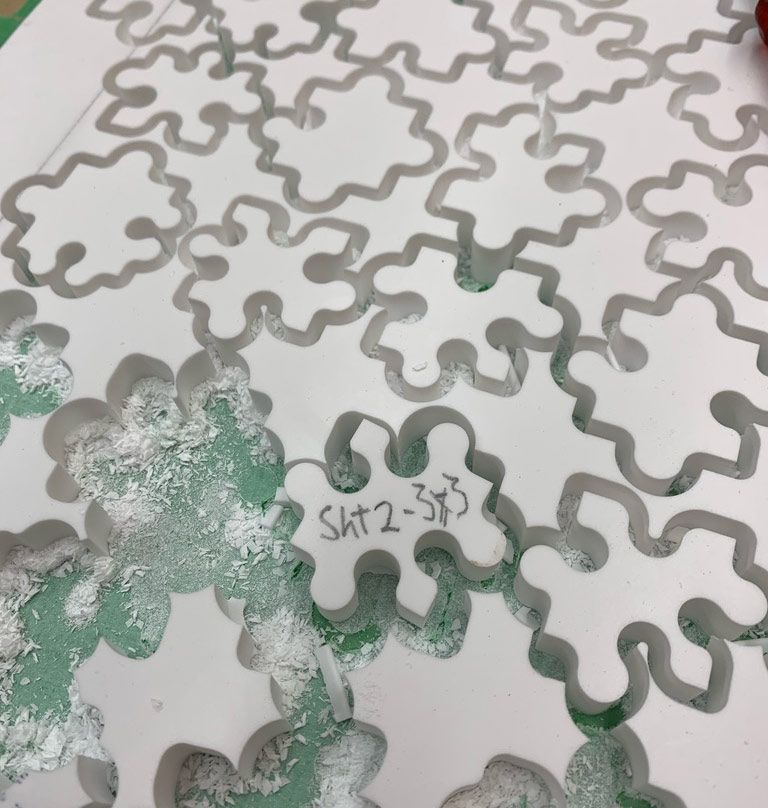

Das Zuschneiden eines Puzzles erfolgt in zwei Schritten: Zuerst erstellt man einen Rohling aus Puzzleteilen und bearbeitet diesen anschließend, um das Puzzle zu vervollständigen.

Im ersten Schritt werden 2D-Vektoren geschnitten, die passgenau zusammenpassen. Dies erforderte einige Tests und einen negativen Versatz (-0,05 mm) im Profilwerkzeugweg. Mit einem 1/8"-Zweischneider-Spiralfräser bei 8000 U/min und einer Schnitttiefe von 1/16", 70 IPM und einer Eintauchgeschwindigkeit von 40 IPM.

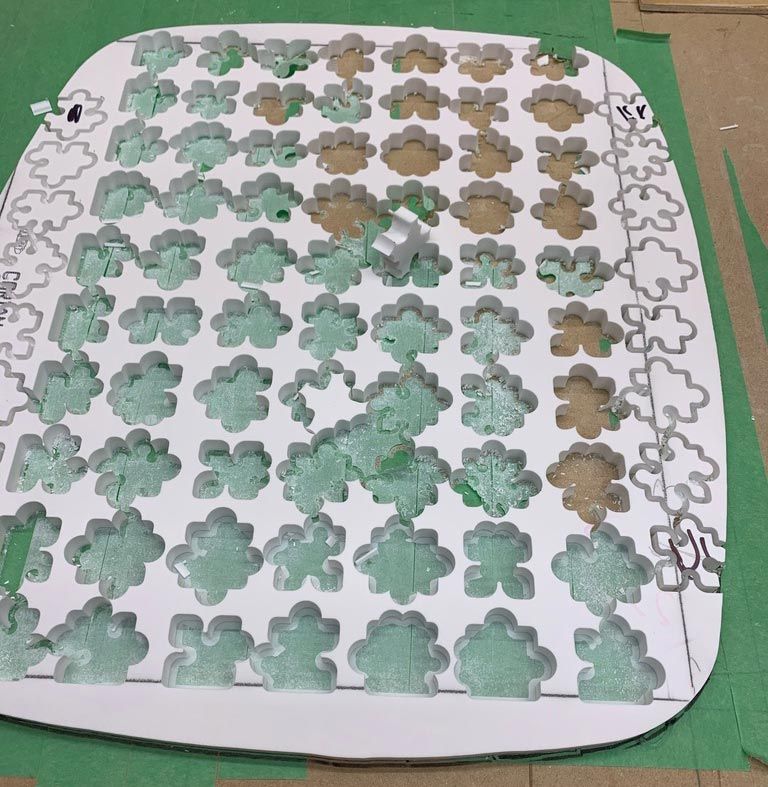

Das ging mit zwei Platten recht gut. Die Teile haben keine Laschen, und ich wollte mir die Arbeit mit Laschen bei 400 Teilen ersparen; daher habe ich zum ersten Mal die Fixiermethode mit Klebeband und Klebstoff angewendet.With all this in mind, I mounted the Corian on the CNC, masked both sides, and super glued it to the spoil board. I set the depth to 12.1mm and it just touched the first tape layer, the parts held in place quite well. The puzzle pieces seemed too heavy to go up the dust collector, however the smaller waste pieces could have caused some trouble if they had come loose. I had done some extra room on sheet 5 so decided to do some extra pieces to replace any broken or unusable pieces from the other sheets!

To make it easier for myself I directly assembled the puzzle as the pieces came off the machine, all 5 sheets of them.

After I had all the pieces cut and assembled into the puzzle block, I was ready to mount it back onto the CNC and carve the puzzle. I had made up 4 different models to choose from to cut into the 500mm x 500mm puzzle block… Once I had decided on one, I went about carving it on the CNC!Das finale Projekt bestand aus insgesamt 400 Teilen aus 12 mm starkem Corian mit den Maßen 500 mm x 500 mm.

Wie Todd erklärte, ist bei Corian keine aufwendige Nachbearbeitung nötig.…

Da das Material unbehandelt ist, dürfte das Puzzle aufgrund seiner reinweißen Oberfläche eine Herausforderung darstellen. Manche Puzzle-Profis mögen die 400 Teile belächeln, doch Farbe und Textur der Ausschnitte bieten eine kleine, aber feine Herausforderung.

Da Todd bereits einige Testausschnitte und Puzzles angefertigt hatte, gab es beim finalen Puzzle keine großen Überraschungen.…

Das Corian-Material ließ sich hervorragend verarbeiten; die Profilschnitte verliefen perfekt und die Teile passten passgenau zusammen. Ich habe den Versatz von -0,05 auf -0,09 angepasst, nachdem ich die Teile gewechselt hatte, da sie nach dem Wechsel plötzlich zu fest saßen. Ich habe die ganze Zeit über getestet, sodass die Passung erhalten blieb.Eine Herausforderung dabei ist, das Puzzle während des Zusammenbaus nicht zu verlegen und alles übersichtlich zu halten, damit nichts durcheinandergerät. Ich habe jedes Teil einzeln entnommen und sofort wieder zusammengesetzt, um Verwechslungen zu vermeiden. Nachdem das Puzzle fertig war, konnte ich es für die finale Bearbeitung zurück zur CNC-Maschine legen. Ich habe Oramask-Folie als Maskierung und zur Fixierung des Puzzles verwendet. Das hat gut funktioniert, und ich konnte es problemlos bewegen und mit Sekundenkleber wieder auf der CNC-Maschine befestigen. Was ich nicht wusste: Der Sekundenkleber macht die Maskierung ziemlich spröde, sodass das Entfernen eine ziemliche Plackerei war. Ich habe an zwei Abenden sechs oder sieben Folgen von Yosemite geschaut, um die Maske abzubekommen.

Falls ihr ein ähnliches Projekt plant, hat Todd uns ein paar Tipps gegeben.…Ich war ziemlich zufrieden mit der Geschwindigkeit, mit der die Teile ausgeschnitten wurden. Ich habe beim 1/8"-Fräser nicht zu viel Druck ausgeübt, um eine gute Passform zu gewährleisten. Ich denke, der Tipp ist, die Maschine so einzustellen, dass man den optimalen Punkt findet, um gute, reproduzierbare Ergebnisse zu erzielen. Praktische Erfahrung ist so wichtig, um ein Gefühl für die Maschine zu entwickeln und herauszufinden, was für einen selbst funktioniert. Manchmal mache ich Fehler, die man zwar auch als Brennholz verwenden kann, aber der nächste Versuch ist meistens ziemlich gut.

Todd wies auch darauf hin, dass Dinge schiefgehen können und es immer gut ist, Ersatzmaterial und Zeit zu haben, um unvorhergesehene Probleme zu beheben.…

Nun, da ist noch etwas: Beim Schnitzen des Pferdes auf der Feinbearbeitungsbahn fuhr die Maschine plötzlich 8" in Y-Richtung, dann 12" in X-Richtung und fräste anschließend ein Design direkt bis zur Opferplatte durch. Wow!Warum das passiert ist – statische Elektrizität oder etwas anderes – weiß ich noch nicht, aber es war ein Geburtstagsgeschenk, also musste etwas unternommen werden. Ich habe die Teile erneut zugeschnitten: ein komplett neues Oberteil mit acht Teilen und einen Mittelstreifen. Mit den neuen und bereits teilweise bearbeiteten Teilen konnte ich meinen Rohling wieder zusammensetzen und die Bearbeitung mit neuen Werkzeugwegen wiederholen. Das hat recht gut geklappt, und ich habe darauf geachtet, die Anschläge an Ort und Stelle zu lassen, um die reparierte Puzzleplatte später wieder an ihren Platz zu bringen.

Schritte zum Selbermachen eines Puzzles:

Überlegen Sie sich grob, wie das Puzzle aussehen soll, wie groß es sein soll und wie viele Teile es haben soll.

Erstellen Sie die Vektoren der Puzzleteile mithilfe des Generators „Puzzle My Joint“.

Erstellen Sie einen neuen Auftrag in der Software, der ungefähr Ihrer Materialgröße entspricht.

Importieren Sie die Vektoren aus dem Generator in das neue Projekt.

Schließen Sie alle offenen Vektoren und stellen Sie sicher, dass Sie mit dem Ergebnis zufrieden sind.

Skalieren Sie die Vektoren und stellen Sie sicher, dass sie zu Ihrer Materialgröße passen.Ordnen Sie die Teile bei Bedarf in Schichten oder Platten an (dies gilt nur, wenn Sie mehr als ein Materialstück verwenden).

Wählen Sie die Vektoren der Puzzleteile aus und erstellen Sie die Profilwerkzeugwege.

Schneiden Sie die Teile auf der CNC-Maschine.

Setzen Sie die Teile während des Schneidens zu Ihrer Puzzleplatte zusammen.

Erstellen Sie einen neuen Auftrag in der Software, der ungefähr der Größe der Puzzleplatte entspricht.

Importieren oder erstellen Sie ein beliebiges Design, das in das Puzzle gefräst werden soll.

Erstellen Sie die Werkzeugwege, indem Sie Ihr Design auswählen (wahrscheinlich benötigen Sie einen Schrupp- und einen Schlichtwerkzeugweg).

Spannen Sie die Puzzleplatte auf der CNC-Maschine ein und fräsen Sie das Design.

Nehmen Sie die CNC-Maschine ab und beenden Sie das Projekt – bereit für den Puzzlespaß!

Nehmen Sie das Puzzle auseinander und setzen Sie es wieder zusammen. Wieder vereint

Wir können es kaum erwarten zu sehen, was Todd als Nächstes machen wird, ob es weitere Puzzles oder andere CNC-Projekte sind!Wir möchten uns ganz herzlich bei Todd bedanken, dass er sich die Zeit genommen hat, mit uns über seine Puzzle-Projekte zu sprechen. So konnten wir unsere Community inspirieren, etwas Neues auszuprobieren. Wenn auch Sie eine Geschichte haben, die wir veröffentlichen sollen, melden Sie sich einfach per E-Mail an online@vectric.com. Wir freuen uns, von Ihnen zu hören.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen