En el caso práctico de este mes, hablamos con James Booth de CeorfanWorks (Ceorfan es la antigua palabra inglesa para cortar o tallar). Muchos de ustedes quizás recuerden a James de su época en Vectric o, antes, por ser cofundador de Vector Art 3D. Incluso si no lo conocieron en alguna de las reuniones del grupo de usuarios, probablemente hayan escuchado su voz en los vídeos de capacitación. James dejó Vectric a finales de 2016 para dedicarse a su pasión por crear objetos con una máquina CNC, en lugar de enseñar a otros cómo hacerlo. Recientemente, hablamos con James sobre un proyecto en el que participó el año pasado para replicar una chimenea tallada muy ornamentada.

Comenzamos preguntándole a James sobre su taller y su elección de la máquina CNC...

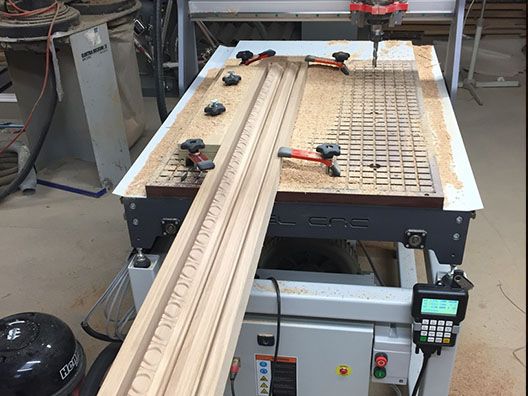

"Tengo la suerte de compartir espacio con una empresa local, 'Thomas Philpott Cabinet Makers'. Tom y yo nos conocimos hace tiempo cuando me hizo un escritorio empotrado para mi casa. En aquel entonces, hablamos mucho sobre CNC y su interés en ella, así que cuando dejé Vectric pensé en preguntarle si me alquilaría un espacio en el granero donde tiene su taller. Por suerte, le pareció una buena idea. Pasamos varios fines de semana fríos limpiando el altillo y luego construimos una oficina para trabajar con el ordenador y acondicionamos una zona para la CNC, mi almacén de materiales y bancos de trabajo para el montaje y el acabado. Compartir el espacio ha sido genial, ya que tengo acceso a un taller completo con herramientas profesionales para trabajar la madera (sierra de mesa, cepilladora, regruesadora, moldureras, etc.) y Tom tiene acceso a la CNC para que le fabrique piezas para sus proyectos."Al elegir una máquina CNC, me enfrenté a los mismos desafíos que la mayoría: equilibrar el presupuesto con el tamaño, la rigidez, el husillo o la fresadora, etc. Dado que el mecanizado CNC es la pieza central de mi trabajo, opté por un modelo pequeño pero robusto y, además, quise apoyar la industria local comprando a una empresa británica. Tras investigar un poco, llegué a Exel CNC y, después de visitar su fábrica para una demostración y comprobar la excelente ingeniería de la máquina, elegí la SL6090. Opté deliberadamente por una máquina bastante compacta (600 x 900 mm, aproximadamente 2 x 3 pies) ya que sabía que no quería distraerme cortando materiales en láminas y prefería centrarme en el tallado. Entre las opciones configurables, elegí un husillo Elte de 3 hp, 150 mm de recorrido en Z, sujeción por vacío, placa de contacto de cero en Z y puntos de anclaje para tornillos M8 para mordazas cuando el vacío no es adecuado. Hasta ahora estoy muy satisfecho con ella, ya que la he utilizado para crear una gran variedad de trabajos.Tras obtener información sobre el entorno de trabajo de James, le pedimos que nos contara cómo surgió el proyecto de la chimenea...

"Tom ha trabajado mucho para un cliente en una propiedad de más de 400 años, creando espacios interiores fantásticos, incluyendo una pequeña biblioteca de dos plantas. En un dormitorio donde ya se había realizado una importante reforma, había una chimenea muy sencilla y estaban pensando qué hacer con ella para que combinara con el resto de la decoración más elaborada de la habitación. El cliente había comentado lo mucho que le gustaba una repisa que tenía en otra habitación de la casa, así que Tom me pidió que la viera y viera si podíamos replicarla en el dormitorio."La repisa original se talló en el siglo XVIII y, como se puede apreciar en la imagen, presenta numerosos detalles: un largo friso envolvente, franjas de ovas y dardos, una sección dentada, columnas verticales talladas, capiteles, ménsulas, por no mencionar las numerosas molduras rectas. Al observarla, me di cuenta de que podía descomponerla en sus componentes, trabajar en los modelos de cada sección en Aspire y luego ensamblarlos según fuera necesario para crear todas las piezas finales. Convencido de que era factible, acepté trabajar en ella, aunque no prometí una fecha de finalización, sobre todo porque el año pasado no trabajaba a tiempo completo en el taller.

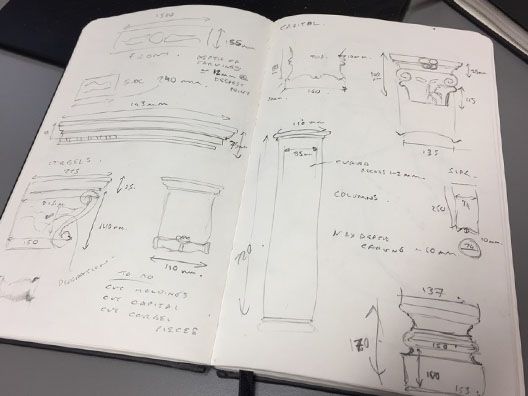

Nos pusimos en contacto con James para preguntarle por dónde empezar un proyecto tan complejo."Con algo así, lo mejor es lanzarse de lleno y empezar a trabajar. Lo primero que hice fue medir todos los componentes de la repisa original y tomar muchas fotografías que pudiera importar a Aspire para usarlas como referencia y dibujar vectores. Además de tomar imágenes frontales para hacer bocetos, también tomé muchas desde otros ángulos, ya que esto ayuda a descifrar las formas al replicar un objeto existente."Una vez que tuve claro el objetivo general, lo dividí en partes individuales para trabajar en ellas y anoté el orden en que las abordaría. Normalmente, en un proyecto como este, me centraría en avanzar en el modelado de algunas piezas para poder realizar tallas a modo de maqueta. Estas son increíblemente útiles para determinar si el modelo necesita ajustes y también para ver cómo ensamblar elementos más complejos como las ménsulas y los capiteles. Además, sirven como excelentes muestras para el taller o como obsequio para el cliente, mostrando el trabajo en progreso, casi como bocetos tallados.Quería familiarizarme rápidamente con la talla principal de la repisa de la chimenea, ya que es la pieza más compleja, tanto en tiempo de modelado como en trabajo de tallado, así que pensé que era un buen punto de partida. Para reducir la posibilidad de que la cámara distorsionara las formas, tomé primeros planos de pequeñas áreas y trabajé en los modelos de estas individualmente antes de combinar los componentes 3D resultantes en un modelo a tamaño real de todo el friso. Esto también incluyó las piezas que rodean los laterales de la repisa, ya que debían continuar desde el frente. Para el panel decorativo principal, el punto focal es el escudo en el centro, así que comencé con él y trabajé hacia afuera, construyendo el diseño poco a poco. Después de haber creado parte de este, corté una muestra (maqueta) para hacerme una idea de cómo funcionaban las profundidades del modelo a tamaño real en el material adecuado (roble). Me di cuenta de que quería crear más definición después de ver mis cortes de prueba, así que comencé a aumentar las profundidades de los modelos que estaba construyendo y también«Añadimos algo de altura a la base de las formas para definir mejor su silueta.»

«Tras el tallado principal, también modelé las columnas verticales, el capitel, la ménsula, el motivo de ovas y dardos y algunos de los otros perfiles de moldura decorativa. Todos estos elementos se cortaron como pequeñas muestras para comprobar el ajuste, el método de ensamblaje y la estética.»

Evidentemente, en un trabajo tan complejo como este, debe haber mucho modelado 3D, así que le pedimos a James que resumiera su uso del software en este ámbito.El proceso de modelado fue lento pero constante. No utilicé ninguna herramienta específica, sino que me tomé mi tiempo para dibujar todos los vectores necesarios sobre las fotografías importadas del original y luego los usé para crear formas básicas con el editor de formas o el barrido de dos rieles. A partir de ahí, me dediqué a esculpir en el software para lograr un aspecto más natural y fusionar las partes. También consulté muchas imágenes de referencia para asegurarme de seguir fielmente la forma del tallado original. En total, le dediqué unas 80 horas de ordenador al proyecto, incluyendo tanto el modelado como la posterior creación de las trayectorias de herramienta.Una vez que tuve la mayor parte de la repisa modelada en el software y una idea clara de cómo iba a tallarla, cargué todas las piezas por separado en un solo modelo, simplemente para visualizarlo. Esto fue útil cuando me reuní con Tom para hablar sobre cómo quería construirla y cuando hicimos la lista de materiales para que pudiera encargar el roble y empezar a preparar las tablas. En esta etapa también decidimos que, en lugar de usar una fresadora de husillo para cortar las molduras estándar extruidas, intentaría cortar cada componente con la CNC. Algunas formas probablemente se habrían hecho más fácilmente con cuchillas tradicionales, pero pensamos que sería un buen ejercicio para ver cómo la CNC podría crear todas las piezas y garantizar una réplica perfecta del original."While waiting for the material to come into the shop and be prepped I went through and tidied up all the models and got them to a finished state and created toolpaths in a way that I could easily edit for final cutting when I knew all my finished sized pieces of material."

We asked James to continue by describing how the toolpath creation and execution went and also to describe the finishing and assembly process.Las piezas se tallaron a lo largo de tres semanas; básicamente, trabajaba en una tabla a la vez y, a medida que avanzaba la anterior, finalizaba las trayectorias de la herramienta para la siguiente pieza. Como había realizado mucho trabajo de preparación en la fase de diseño, la mayor parte del tallado fue bastante sencillo y utilicé una combinación de fresas de 1/4 o 1/2 pulgada para el desbaste y fresas de punta esférica cónicas de 1/4 o 1/8 de pulgada para el acabado, según la forma y el detalle. Trabajo con lo que mi amigo Bill Young llama "minches": dimensiono todo en sistema métrico, pero utilizo herramientas y parámetros de trayectoria en pulgadas. No es lo ideal, pero me funciona. Por suerte, el software Vectric no tiene problemas con esta mezcla. También utilicé la trayectoria de moldeo para las secciones rectas; es una forma mucho más eficiente de cortar estas formas y proporciona un excelente acabado.Hubo un aspecto bastante complicado al crear la trayectoria de la herramienta para esta repisa, ya que las piezas más largas miden casi 1,4 metros (4-5 pies) y mi máquina solo tiene 900 mm (3 pies) de largo. Estas piezas debían tallarse de una sola pieza de material, por lo que fue necesario cortarlas parcialmente, luego arrastrar el material y cortar el resto con la precisión suficiente para que la unión entre las trayectorias fuera invisible. Para ello, utilicé la función "Mosaico" de Aspire. Esto significó que creé la talla a tamaño completo y luego indiqué que quería dividirla en mosaicos de 750 mm. Una vez hecho esto, se guardan dos archivos separados para cada trayectoria; se ejecuta el primer conjunto y luego se posiciona con precisión el material a lo largo de la mesa de la máquina, moviéndolo 750 mm, y se corta el segundo conjunto de trayectorias. Si se mide con mucho cuidado y se asegura de mantenerlo recto, funciona a la perfección. Para ayudarme a mantener las piezas alineadas mientras las arrastraba, fabriqué una plantilla con MDF que atornillé a las roscas M8.Integrada en la mesa de trabajo de mi CNC. La probé con algunas piezas largas, pequeñas y sencillas antes de confiarle el tallado de la decoración principal, que duró más de 10 horas. Funcionó de maravilla; ocasionalmente se producía alguna pequeña discrepancia, pero era tan pequeña que se podía corregir fácilmente con un lijado ligero.

En total, se necesitaron unas 60 horas de mecanizado para completar todas las piezas para el montaje final. Mientras se cortaban otras piezas, repasaba las que ya había cortado con una pequeña herramienta de bola de diamante en una Dremel para eliminar las rebabas que suelen aparecer en el roble y también para añadir rebajes en detalles como la hoja de acanto de la ménsula. También lijé un poco en esta etapa, aunque la mayoría de las piezas salieron de la máquina con un acabado bastante bueno.Terminé de tallar todas las piezas a finales de septiembre de 2017 (en ese momento habían pasado unos 4 o 5 meses desde que tomé las fotos y acepté trabajar en el proyecto). Luego, pasaron un par de semanas antes de que se pudiera programar su montaje en el taller. Desde mediados de octubre, comenzamos a ensamblar la repisa de la chimenea poco a poco. Básicamente, creamos tres subconjuntos: la parte horizontal superior, las dos columnas y las otras dos. Las columnas incluían la ménsula y los capiteles. Esto nos permitía encolar una parte y dejarla secar mientras trabajábamos en las demás. No nos dedicamos exclusivamente al montaje; probablemente solo trabajamos unos pocos días a lo largo de un mes o más. Parte del montaje fue bastante complicado, como se puede ver en las fotos, pero finalmente lo logramos. Un imprevisto fue que el cliente quería que se le pusieran puertas a la repisa, ya que se trata de una chimenea en desuso.moderaría la brisa que bajaba por la chimenea; decidimos replicar el diseño de ovas y dardos en la repisa para sus marcos, lo que implicó un trabajo de tallado adicional.

"Finalmente, una vez completado el ensamblaje, las piezas se lacaron y, a finales de noviembre, se entregaron a los clientes para su instalación. Por suerte, tenía el ancho exacto, pero fue un poco complicado lidiar con la antigua chimenea que debía cubrir, que no estaba recta (¿acaso hay algo recto en una casa de 400 años?), y lograr que las puertas encajaran perfectamente. Gracias al hábil trabajo de Tom y Adam, su ayudante, todo quedó resuelto y me sentí muy aliviado al verla terminada e impecable."El cliente quedó encantado con la repisa de la chimenea terminada. Funcionó de maravilla para completar la habitación y convertirse en el centro de atención al entrar. En definitiva, fue un reto enorme y, sin duda, hasta la fecha, lo más complejo que he hecho. El software y la máquina CNC funcionaron a la perfección durante todo el proceso, y fue muy emocionante ver cómo todo cobraba forma después de haberlo visualizado en pantalla y en la máquina durante tanto tiempo.

Sin duda, es un proyecto épico, y queremos agradecer a James que se haya tomado el tiempo de explicárnoslo y compartir las imágenes. Puedes ver más de las cosas curiosas y maravillosas (en sus propias palabras) que James ha estado creando en su sitio web, donde escribe un blog semanal, y también seguirlo en Twitter (@ceorfanworks) para estar al día de sus proyectos.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrado en Inglaterra Número 05382596

Número de IVA GB115123072

Política de privacidad |

Política de cookies |

Términos y condiciones