Per il case study di questo mese parliamo con James Booth di CeorfanWorks (Ceorfan è l'antico termine inglese per tagliare o intagliare). Molti di voi ricorderanno James per il suo periodo in Vectric o, prima ancora, per aver co-fondato Vector Art 3D. Anche se non avete incontrato James a uno degli User Group Meeting, probabilmente avrete sentito la sua voce nei video di formazione... James ha lasciato Vectric alla fine del 2016 per perseguire il suo desiderio di realizzare oggetti da solo con una macchina CNC, piuttosto che insegnare ad altri come farlo. Abbiamo incontrato James di recente per discutere di un progetto a cui ha partecipato l'anno scorso: la replica di una mensola del camino intagliata e riccamente decorata.

Abbiamo iniziato chiedendo a James qualche informazione sul suo laboratorio e sulla scelta del CNC...

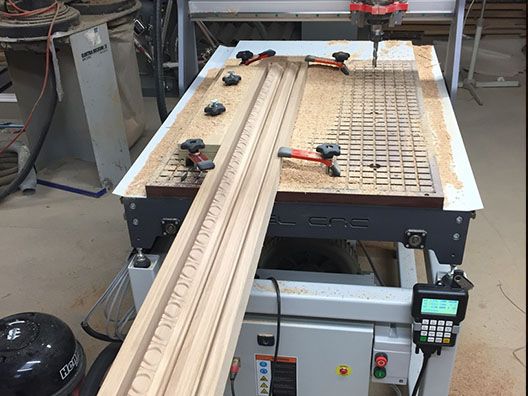

"Ho la fortuna di condividere uno spazio con un'azienda locale, la 'Thomas Philpott Cabinet Makers'. Io e Tom ci siamo conosciuti un po' di tempo fa, quando lui ha realizzato una scrivania su misura per casa mia. All'epoca avevamo chiacchierato molto del CNC e del suo interesse per questo settore, così quando ho lasciato la Vectric ho pensato di chiedergli se poteva affittarmi uno spazio nel fienile dove ha il suo laboratorio; per fortuna ha pensato che fosse una buona idea. Abbiamo trascorso diversi weekend freddi a ripulire il soppalco, poi abbiamo costruito un ufficio per lavorare al computer e allestito un'area per il CNC, il mio magazzino materiali e i banchi per l'assemblaggio e la finitura. Condividere lo spazio è stato fantastico, perché io ho accesso a un'intera officina con utensili professionali per la lavorazione del legno (sega circolare, pialla a filo/spessore, fresatrici, toupie, ecc.) e Tom ha accesso al CNC per farmi realizzare componenti per i suoi progetti.""Nella scelta di una macchina CNC ho dovuto affrontare le stesse sfide che la maggior parte delle persone conosce, bilanciando budget, dimensioni, rigidità, mandrino o fresatrice, ecc. Dato che il CNC è il fulcro del mio lavoro, ho deciso di acquistare un modello piccolo ma robusto e volevo anche supportare la produzione locale acquistando da un'azienda britannica. Dopo alcune ricerche, ho scelto Exel CNC e, dopo una visita al loro stabilimento per una dimostrazione e la realizzazione di quanto fosse ben progettata la macchina, ho scelto la SL6090. Ho scelto deliberatamente una macchina piuttosto compatta (600 x 900 mm - circa 2 piedi x 3 piedi) perché sapevo di non voler perdere tempo con il taglio di fogli e di concentrarmi invece sulla lavorazione dell'intaglio. Per quanto riguarda le opzioni configurabili, ho scelto un mandrino Elte da 3 CV, corsa Z di 150 mm, sistema di fissaggio a vuoto, piastra di contatto Z-zero e posizioni per bulloni M8 per i morsetti quando il vuoto non è adatto. Finora ne sono stato estremamente soddisfatto, avendola utilizzata per realizzare un'ampia varietà di lavori."Dopo aver raccolto alcune informazioni sulla configurazione di James, gli abbiamo chiesto di raccontarci come è nato il progetto del Mantel...

"Tom ha lavorato molto per un cliente in una proprietà di oltre 400 anni, creando degli spazi interni fantastici, tra cui una piccola biblioteca a due piani. In una camera da letto, dove erano già stati eseguiti molti lavori, c'era un camino molto semplice e stavano cercando di decidere cosa farne, che si integrasse con tutti gli altri elementi più elaborati della stanza. Il cliente aveva detto quanto gli piacesse un camino che aveva in un'altra stanza della casa, così Tom mi ha chiesto di dargli un'occhiata e vedere se potevamo replicarlo nello spazio della camera da letto.""La mensola originale è stata scolpita nel 1700 e, come potete vedere nell'immagine, presenta numerose caratteristiche, tra cui un lungo fregio avvolgente, strisce a uovo e a freccia, una sezione a dentelli, colonne verticali intagliate, capitelli, mensole, per non parlare delle numerose modanature dritte e sagomate. Osservandola, però, ho capito che potevo scomporla nei suoi componenti, lavorare sui modelli in Aspire per ogni sezione e poi assemblarli secondo necessità per creare tutti i pezzi finiti. Dopo essermi convinto che fosse fattibile, ho accettato di lavorarci, anche se non ho promesso quando sarebbe stato completato... soprattutto perché l'anno scorso non lavoravo a tempo pieno in officina."

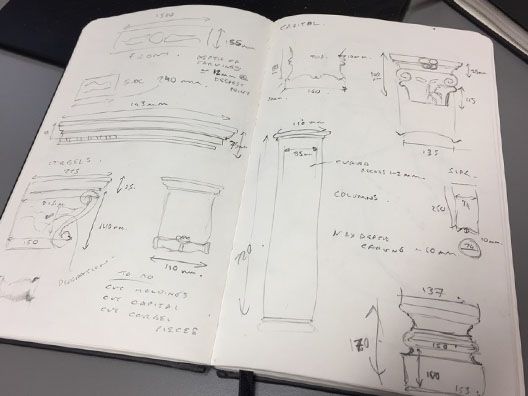

Abbiamo contattato James chiedendogli da dove si inizia un progetto così complesso."Con un progetto del genere, bisogna davvero buttarsi e iniziare a lavorarci. La prima cosa che ho fatto, però, è stata misurare tutti i componenti della mensola originale e scattare molte fotografie che ho potuto caricare in Aspire per usarle come riferimento per disegnare i vettori. Oltre a scattare immagini dirette su cui fare schizzi, ho anche scattato molte foto da altre angolazioni, perché questo aiuta quando si cerca di decifrare le forme quando si replica un oggetto esistente.""Una volta capito nel complesso a cosa miravo, l'ho suddiviso in parti su cui potevo lavorare individualmente e ho preso appunti sull'ordine in cui avrei lavorato. In genere, per un progetto come questo, cerco di fare progressi nella modellazione di alcune parti in modo da poter realizzare delle incisioni in stile maquette. Queste sono incredibilmente utili per determinare se il modello necessita di modifiche e anche per capire come assemblare elementi più complessi come mensole e capitelli. Sono anche ottimi campioni per il laboratorio o come regalo per il cliente per mostrare il lavoro in corso, quasi come schizzi intagliati.""Volevo prendere rapidamente dimestichezza con l'intaglio principale sulla mensola del camino, poiché è l'elemento più complesso, sia in termini di tempo di modellazione che di lavoro di intaglio, quindi ho pensato che fosse un buon punto di partenza. Per ridurre il rischio che le forme venissero distorte dalla fotocamera, ho scattato primi piani di piccole aree e ho lavorato sui modelli per queste individualmente prima di combinare i componenti 3D risultanti in un modello a grandezza naturale dell'intero fregio. Questo includeva anche i pezzi che avvolgono i lati della mensola del camino, poiché dovevano continuare dalla parte anteriore. Per il pannello decorativo principale, il punto focale è lo scudo al centro, quindi ho iniziato da quello e ho lavorato verso l'esterno, sviluppando lentamente il design. Dopo aver creato una parte di questo, ho tagliato un campione (maquette) per avere un'idea di come le profondità del modello funzionassero a dimensioni reali nel materiale giusto (rovere). Mi sono reso conto che volevo creare maggiore definizione dopo aver guardato i miei tagli di prova, quindi ho iniziato ad aumentare le profondità dei modelli che stavo costruendo e ancheaggiungere un po' di altezza di base alle forme per definirne ulteriormente la silhouette."

"Dopo l'intaglio principale ho modellato anche le colonne verticali, il capitello, la mensola, l'uovo e il dardo e alcuni degli altri profili decorativi delle modanature. Tutti questi sono stati tagliati di nuovo come piccoli campioni per verificarne l'adattamento, il metodo di assemblaggio e l'estetica."

Chiaramente in un lavoro così complesso ci deve essere molta modellazione 3D, quindi abbiamo chiesto a James di riassumere il suo utilizzo del software in quest'area."Il processo di modellazione è stato lento ma costante; non ho utilizzato strumenti particolari, ma mi sono semplicemente preso il tempo necessario per disegnare tutti i vettori appropriati sulle fotografie importate dell'originale e poi le ho usate per costruire forme di base con l'editor di forme o con la scansione a due binari. Da lì, ho dovuto lavorare molto con il software per ottenere un aspetto più naturale e fondere le parti. Ho anche utilizzato molte immagini di riferimento incrociato per assicurarmi di seguire fedelmente la forma dell'incisione originale. In totale, ho dedicato circa 80 ore al computer al progetto, anche se questo ha incluso sia la modellazione che la successiva creazione dei percorsi utensile.""Una volta modellata la maggior parte della mensola nel software e aver avuto un'idea chiara di come avrei intagliato ogni singolo pezzo, ho caricato tutti i singoli pezzi in un unico modello, solo per la visualizzazione. Questo si è rivelato utile quando mi sono seduto con Tom per discutere di come avrebbe voluto costruirla e quando abbiamo stilato una lista dei materiali in modo che potesse ordinare il rovere e iniziare a preparare tutte le assi. A questo punto abbiamo anche deciso che, invece di usare una fresatrice a mandrino per tagliare le modanature estruse standard, avrei cercato di tagliare ogni singolo componente utilizzando la fresatrice CNC. Alcune forme sarebbero state probabilmente più facili da realizzare con coltelli tradizionali, ma abbiamo pensato che questo sarebbe stato un buon esercizio per vedere come la fresatrice CNC avrebbe potuto creare tutti i pezzi e garantire una corrispondenza perfetta con l'originale.""Mentre aspettavo che il materiale arrivasse in officina e fosse preparato, ho riordinato tutti i modelli, li ho portati a uno stato finito e ho creato percorsi utensile in modo da poterli facilmente modificare per il taglio finale quando conoscevo le dimensioni finali di tutti i pezzi di materiale."

Abbiamo chiesto a James di continuare descrivendo come sono andati la creazione e l'esecuzione del percorso utensile e anche il processo di finitura e assemblaggio."Tutti i pezzi sono stati intagliati in un periodo di tre settimane; praticamente ho lavorato su una tavola alla volta, poi, man mano che intagliavo la precedente, ho finalizzato i percorsi utensile per il pezzo di materiale successivo. Avendo svolto un sacco di lavoro preparatorio in fase di progettazione, la maggior parte dell'intaglio è stata piuttosto semplice e ho utilizzato una combinazione di frese a candela da 1/4 o 1/2 pollice per la sgrossatura e frese a testa sferica conica da 1/4 o 1/8 di pollice per la finitura, a seconda della forma e del dettaglio. Lavoro con quello che il mio amico Bill Young chiama "minches", ovvero dimensionando tutto in unità metriche ma utilizzando utensili e parametri del percorso utensile in pollici: non è l'ideale, ma per me funziona. Per fortuna, il software Vectric non si preoccupa di mescolare i due in questo modo. Ho anche usato il percorso utensile di stampaggio per le sezioni dritte: è un modo molto più efficiente per tagliare queste forme e offre un'ottima finitura.""C'è stato un aspetto piuttosto impegnativo nel tracciare questo camino, poiché i pezzi più lunghi sono lunghi quasi 1,4 metri (4-5 piedi) e la mia macchina è lunga solo 900 mm (3 piedi). Questi pezzi dovevano essere ricavati da un unico pezzo di materiale, quindi dovevano essere tagliati parzialmente, poi il materiale estratto e il resto tagliato con precisione tale da rendere invisibile la giunzione tra i percorsi utensile. Per fare questo ho usato la capacità di Aspire di "affiancare" un percorso utensile. Ciò significava che ho creato l'incisione a grandezza naturale e poi ho detto al programma che volevo dividerla in tessere da 750 mm. Una volta fatto questo, salva due file separati per ogni percorso utensile: si esegue il primo set e poi si posiziona accuratamente il materiale lungo il bancale della macchina spostandolo di 750 mm e quindi si taglia il secondo set di percorsi utensile. Se lo si misura con molta attenzione e ci si assicura anche di mantenerlo dritto, funziona perfettamente (gioco di parole voluto). Per aiutarmi a mantenere i pezzi in linea mentre venivano estratti, ho realizzato una dima con dell'MDF che ho imbullonato nelle filettature M8 che hointegrato nel tavolo da lavoro della mia macchina CNC. Ho testato questo modello su alcuni dei pezzi più piccoli, semplici e lunghi prima di affidargli l'intaglio della decorazione principale, che richiederà più di 10 ore di lavoro. Ha funzionato davvero bene, a volte ho riscontrato una piccolissima discrepanza, ma era abbastanza piccola da poter essere facilmente eliminata con una leggera carteggiatura."

"In totale ci sono volute circa 60 ore di lavorazione per completare tutti i singoli pezzi per l'assemblaggio finale. Mentre tagliavo altre parti, ripassavo le parti che avevo precedentemente tagliato con un piccolo utensile a sfera diamantata in un Dremel per eliminare le imperfezioni che si tendono a vedere sulla quercia e anche per aggiungere sottosquadri su elementi come la foglia d'acanto sulla mensola. Ho anche eseguito un po' di carteggiatura in questa fase, anche se la maggior parte dei pezzi è uscita dalla macchina con una finitura piuttosto buona.""Ho finito di intagliare tutti i pezzi verso la fine di settembre 2017 (a quel punto erano passati circa 4-5 mesi da quando avevo scattato le prime foto e accettato di lavorarci)... Poi ci sono volute un paio di settimane prima che potesse essere programmato per l'assemblaggio in officina. Da metà ottobre abbiamo iniziato lentamente a montare la mensola del camino. Abbiamo creato fondamentalmente tre sottogruppi, uno dei quali era la parte orizzontale superiore e gli altri due le due colonne. Le colonne includevano anche la mensola e i capitelli. Questo significava che potevamo lavorare all'incollaggio di una parte e poi lasciarla asciugare mentre lavoravamo sulle altre. Non eravamo affatto impegnati a tempo pieno nel montaggio e probabilmente ci sono voluti alcuni giorni di lavoro effettivo distribuiti su un mese o più. Parte dell'assemblaggio è stata piuttosto impegnativa, come potete vedere dalle foto, ma alla fine siamo riusciti a montare tutto. Un'aggiunta imprevista al progetto è stata il fatto che il cliente voleva che le porte fossero inserite nella mensola del camino, poiché si tratta di un camino in disuso eavrebbe moderato la brezza che scendeva dal camino - abbiamo deciso di riprodurre l'uovo e il dardo sulla mensola stessa per le loro cornici, il che significava che era necessario un altro po' di intaglio per realizzarle."

"Alla fine, una volta completato l'assemblaggio, le parti sono state laccate e verso la fine di novembre sono state consegnate ai clienti e installate. Per fortuna era esattamente della larghezza giusta, ma c'è stato un po' di divertimento nel gestire il vecchio camino che doveva coprire, che non era dritto (è mai una cosa del genere in una casa di 400 anni) e nel far sì che le porte pendessero esattamente nel modo giusto. Dopo un abile lavoro di Tom e Adam, che lavora con lui, tutto è stato sistemato e sono stato enormemente sollevato nel vederlo finito e immacolato.""Il cliente è stato estremamente soddisfatto della mensola completata, che ha funzionato alla perfezione per completare la stanza e fungere da punto focale quando si entra. Nel complesso, è stata una sfida enorme e, ad oggi, la cosa più complessa che abbia mai realizzato. Tuttavia, il software e la macchina CNC hanno funzionato alla perfezione ed è stato molto emozionante vedere il tutto concretizzarsi dopo averci lavorato sopra per così tanto tempo."

È davvero un progetto epico e vorremmo ringraziare James per essersi preso il tempo di esaminarlo con noi e condividere le immagini. Potete vedere altre cose strane e meravigliose (parole sue) che James ha realizzato sul suo sito web, dove tiene un blog settimanale, e seguirlo anche su Twitter @ceorfanworks per aggiornamenti regolari su ciò che sta realizzando.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrato in Inghilterra Numero 05382596

Partita IVA GB115123072

Politica sulla privacy |

Politica Sui Cookie |

Termini e condizioni