In unserer Fallstudie dieses Monats sprechen wir mit James Booth von CeorfanWorks (Ceorfan ist das altenglische Wort für Schneiden oder Schnitzen). Einige von Ihnen erinnern sich vielleicht noch an James aus seiner Zeit bei Vectric oder davor als Mitbegründer von Vector Art 3D. Selbst wenn Sie James nicht bei einem der Anwendertreffen kennengelernt haben, haben Sie seine Stimme wahrscheinlich in den Schulungsvideos gehört. James verließ Vectric Ende 2016, um seinem Wunsch nachzugehen, selbst Dinge mit einer CNC-Maschine herzustellen, anstatt anderen das Handwerk beizubringen. Wir haben uns kürzlich mit James getroffen, um über ein Projekt zu sprechen, an dem er letztes Jahr beteiligt war: die Nachbildung eines sehr kunstvoll geschnitzten Kaminsims.

Wir begannen damit, James nach dem Hintergrund seiner Werkstatt und seiner CNC-Maschine zu fragen…

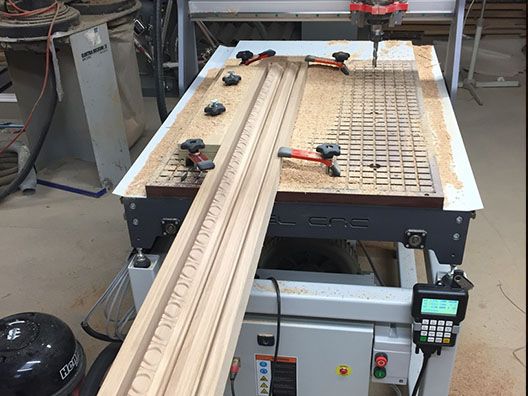

„Ich habe das Glück, mir einen Raum mit der Firma ‚Thomas Philpott Cabinet Makers‘ zu teilen. Tom und ich haben uns vor einiger Zeit kennengelernt, als er einen Einbauschreibtisch für mein Haus anfertigte. Damals unterhielten wir uns viel über CNC-Technik und sein Interesse daran. Als ich Vectric verließ, fragte ich ihn, ob er mir etwas Platz in der Scheune vermieten würde, in der er seine Werkstatt hat. Zum Glück fand er die Idee gut. Wir verbrachten einige kalte Wochenenden damit, das Zwischengeschoss auszuräumen, bauten dann ein Büro für die Computerarbeit und richteten einen Bereich für die CNC-Maschine, mein Materiallager und Werkbänke für Montage und Endbearbeitung ein. Die gemeinsame Nutzung des Raumes ist großartig, da ich Zugang zu einer kompletten Werkstatt mit professionellen Holzbearbeitungswerkzeugen habe (Tischkreissäge, Abricht-/Dickachser, Dickenhobelmaschine, Fräsmaschinen usw.) und Tom Zugang zur CNC-Maschine hat, um von mir Teile für seine Projekte anfertigen zu lassen.“Bei der Auswahl einer CNC-Maschine stand ich vor den gleichen Herausforderungen wie die meisten anderen: Budget, Größe, Stabilität, Spindel oder Fräse etc. in Einklang bringen. Da die CNC-Maschine im Mittelpunkt meiner Arbeit steht, entschied ich mich für ein kleines, aber robustes Modell und wollte zudem die lokale Fertigung unterstützen, indem ich bei einem britischen Unternehmen kaufte. Nach einiger Recherche stieß ich auf Exel CNC. Nach einem Besuch im Werk, wo mir die Maschine vorgeführt wurde und ich von ihrer durchdachten Konstruktion überzeugt war, wählte ich die SL6090. Ich entschied mich bewusst für eine relativ kompakte Maschine (600 x 900 mm – ca. 60 x 90 cm), da ich mich nicht mit dem Zuschneiden von Blechen ablenken lassen, sondern mich auf das Fräsen konzentrieren wollte. Bei den konfigurierbaren Optionen wählte ich eine 3-PS-Elite-Spindel, 150 mm Z-Verfahrweg, Vakuum-Niederhalter, Z-Nullpunkt-Messplatte und M8-Schraubaufnahmen für Spannvorrichtungen, falls der Vakuum-Niederhalter nicht geeignet ist. Ich bin bisher sehr zufrieden damit und habe damit bereits die unterschiedlichsten Arbeiten realisiert.Nachdem wir uns über James' Arbeitsumfeld informiert hatten, baten wir ihn, uns zu erzählen, wie das Mantel-Projekt zustande kam…

„Tom hat bereits viel für einen Kunden in einem über 400 Jahre alten Haus gearbeitet und dabei fantastische Innenräume geschaffen, darunter eine kleine, zweistöckige Bibliothek. In einem Schlafzimmer, in dem bereits umfangreiche Arbeiten durchgeführt worden waren, gab es einen sehr schlichten Kamin. Man hatte überlegt, wie man ihn in das Gesamtbild des Raumes integrieren könnte, sodass er zu den anderen, aufwendigeren Elementen passte. Der Kunde hatte erwähnt, wie sehr ihm ein Kaminsims in einem anderen Zimmer des Hauses gefiel, und so bat mich Tom, ihn mir anzusehen und zu prüfen, ob wir ihn im Schlafzimmer nachbilden könnten.“"The original mantel was carved in the 1700's and as you can see in the image it has a lot of features with a long wrap-around frieze, strips of egg and dart, a dentil type section, vertical carved columns, capitals, corbels not to mention a lot of shaped straight mouldings. Looking at it though I realised I could break it down into its component pieces, work on the models in Aspire for each section then put them together as needed to create all the finished pieces. Having persuaded myself it was doable I agreed to work on it although I did not promise when it might be completed... especially as I was not working full time in the workshop last year."

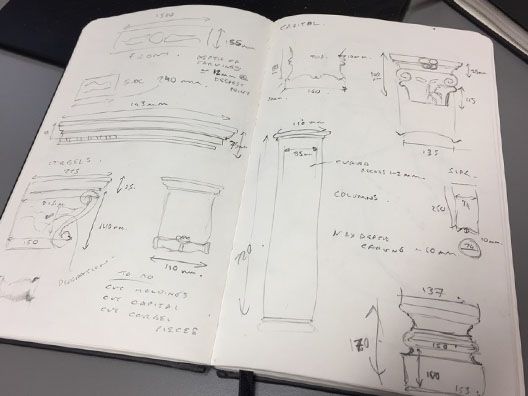

We followed up with James by asking where you make a start on such a complex project.„Bei so einem Projekt muss man sich einfach reinknien und loslegen. Als Erstes habe ich aber alle Teile des originalen Kaminsimses ausgemessen und viele Fotos gemacht, die ich in Aspire laden konnte, um sie als Vorlage für die Vektorisierung zu verwenden. Neben Frontalaufnahmen zum Skizzieren habe ich auch viele Fotos aus anderen Winkeln gemacht, da dies beim Nachbilden eines bestehenden Objekts hilft, die Formen zu erkennen.“„Sobald ich das Gesamtziel vor Augen hatte, zerlegte ich es in einzelne Teilbereiche und notierte mir die Reihenfolge der Bearbeitung. Typischerweise würde ich bei einem solchen Projekt zunächst einige Teile modellieren, um dann Modellzeichnungen anzufertigen. Diese sind äußerst hilfreich, um festzustellen, ob das Modell angepasst werden muss und wie man komplexere Elemente wie Konsolen und Kapitelle zusammenfügt. Sie eignen sich auch hervorragend als Muster für die Werkstatt oder als Geschenk für den Kunden, um den Arbeitsfortschritt zu zeigen – quasi wie geschnitzte Skizzen.“„Ich wollte mich schnell mit dem Hauptschnitzwerk am Kaminsims auseinandersetzen, da es das aufwendigste Element ist, sowohl was die Modellierzeit als auch die Schnitzarbeit angeht. Deshalb hielt ich es für einen guten Ausgangspunkt. Um Verzerrungen durch die Kamera zu vermeiden, fertigte ich Nahaufnahmen von kleinen Bereichen an und bearbeitete die Modelle für diese einzeln, bevor ich die entstandenen 3D-Komponenten zu einem maßstabsgetreuen Modell des gesamten Frieses zusammenfügte. Dies schloss auch die Teile ein, die sich um die Seiten des Kaminsims herumziehen, da sie von der Vorderseite fortgesetzt werden mussten. Beim Hauptdekorfeld ist der zentrale Schild der Blickfang, also begann ich damit und arbeitete mich nach außen vor, um das Design langsam aufzubauen. Nachdem ich einen Teil davon fertiggestellt hatte, fertigte ich ein Muster (Maquette) an, um ein Gefühl dafür zu bekommen, wie die Tiefen des Modells in Originalgröße im richtigen Material (Eiche) wirken. Mir wurde nach Betrachtung meiner Testschnitte klar, dass ich mehr Details hinzufügen wollte, also begann ich, die Tiefen der Modelle, die ich baute, zu erhöhen und auch …“Um die Silhouette der Formen deutlicher zu definieren, habe ich die Basis erhöht.

„Nach den Hauptarbeiten habe ich auch die vertikalen Säulen, das Kapitell, die Konsole, das Eierstabfries und einige andere Zierleistenprofile modelliert. Alle diese Teile wurden als kleine Muster angefertigt, um Passform, Montage und Ästhetik zu überprüfen.“

Bei einem so komplexen Projekt wie diesem ist offensichtlich viel 3D-Modellierung erforderlich. Daher baten wir James, seine Softwarenutzung in diesem Bereich zusammenzufassen.Der Modellierungsprozess verlief langsam, aber stetig. Ich verwendete keine speziellen Werkzeuge, sondern nahm mir die Zeit, alle notwendigen Vektoren über die importierten Fotos des Originals zu zeichnen und diese dann mithilfe des Formeditors oder des Zweischienen-Sweeps zu erstellen. Anschließend folgte viel Nachbearbeitung in der Software, um ein natürlicheres Aussehen zu erzielen und die einzelnen Teile miteinander zu verbinden. Ich habe auch viele Bilder als Referenz verwendet, um sicherzustellen, dass ich die Form der Originalschnitzerei genau nachbildete. Insgesamt habe ich etwa 80 Stunden am Computer an dem Projekt gearbeitet, wobei dies sowohl die Modellierung als auch die spätere Erstellung der Werkzeugwege umfasste.Nachdem ich den Großteil des Kaminsims in der Software modelliert und eine klare Vorstellung vom Schnitzen aller Teile hatte, lud ich alle Einzelteile in ein einziges Modell – nur zur Visualisierung. Das war hilfreich, als ich mich mit Tom zusammensetzte, um seine Vorstellungen für die Konstruktion zu besprechen, und als wir eine Materialliste erstellten, damit er das Eichenholz bestellen und die Bretter vorbereiten konnte. In dieser Phase entschieden wir uns auch dafür, anstatt die standardmäßigen Profilleisten mit einer Fräsmaschine zu schneiden, alle Komponenten mit der CNC-Maschine zu fertigen. Einige Formen wären mit traditionellen Fräsmessern wahrscheinlich einfacher herzustellen gewesen, aber wir dachten, dies wäre eine gute Übung, um zu sehen, wie die CNC-Maschine alle Teile herstellen und eine perfekte Übereinstimmung mit dem Original gewährleisten könnte."While waiting for the material to come into the shop and be prepped I went through and tidied up all the models and got them to a finished state and created toolpaths in a way that I could easily edit for final cutting when I knew all my finished sized pieces of material."

We asked James to continue by describing how the toolpath creation and execution went and also to describe the finishing and assembly process.Die Teile wurden innerhalb von drei Wochen gefräst. Ich habe jeweils ein Brett nach dem anderen bearbeitet und die Werkzeugwege für das nächste Brett finalisiert, sobald das vorherige fertig war. Da ich in der Entwurfsphase bereits viel Vorarbeit geleistet hatte, war das Fräsen größtenteils recht unkompliziert. Ich verwendete eine Kombination aus 6,35-mm- oder 12,7-mm-Schaftfräsern zum Schruppen und 6,35-mm- oder 3,175-mm-Kugelfräsern zum Schlichten – je nach Form und Detailgrad. Ich arbeite in dem, was mein Freund Bill Young „Minches“ nennt: Ich gebe alle Maße in metrischen Einheiten an, verwende aber Werkzeuge und Werkzeugwegparameter in Zoll. Das ist nicht ideal, funktioniert aber für mich. Zum Glück hat die Vectric-Software kein Problem damit, die beiden Einheiten so zu vermischen. Für die geraden Abschnitte verwendete ich den Formfräser-Werkzeugweg – das ist eine viel effizientere Methode, diese Formen zu schneiden, und ergibt eine hervorragende Oberfläche.„Die Werkzeugwegberechnung für diesen Kaminsims stellte eine besondere Herausforderung dar: Die längeren Teile sind fast 1,4 Meter lang, meine Maschine aber nur 900 mm. Da die Teile aus einem einzigen Materialblock gefräst werden mussten, musste ich sie zunächst teilweise ausschneiden, dann das Material durchziehen und den Rest so präzise bearbeiten, dass die Übergänge zwischen den Werkzeugwegen unsichtbar waren. Dafür nutzte ich die Funktion „Kacheln“ in Aspire. Ich erstellte also die Fräsung in Originalgröße und teilte sie anschließend in 750-mm-Kacheln auf. Dadurch werden zwei separate Dateien für jeden Werkzeugweg gespeichert. Ich führte den ersten Satz aus, positionierte das Material präzise auf dem Maschinentisch, indem ich es um 750 mm verschob, und bearbeitete dann den zweiten Satz Werkzeugwege. Bei sorgfältigem Messen und gerader Führung funktioniert das reibungslos. Um die Teile beim Durchziehen in Position zu halten, fertigte ich eine Vorrichtung aus MDF an, die ich in die M8-Gewinde meiner Maschine schraubte.“built into my CNC's work table. I did test this one some of the smaller, simpler long pieces before trusting it to the 10+ hour carving of the main decoration. It worked really well, occasionally I got a very small discrepancy but this was small enough it was easily blended out with some light sanding."

"In all there was around 60 hours of machining to complete all the separate pieces for final assembly. As other parts were cutting I would go over the parts I'd previously cut with a small diamond ball tool in a Dremel to clean up the fuzzies which you tend to see on oak and also to add undercuts on things like the acanthus leaf on the corbel. I also did some sanding at this stage too although most things came of the machine with a pretty good finish."„Ich habe die Schnitzarbeiten an allen Teilen Ende September 2017 abgeschlossen (zu diesem Zeitpunkt waren etwa vier bis fünf Monate vergangen, seit ich die ersten Fotos gemacht und zugesagt hatte, an dem Projekt zu arbeiten). Dann dauerte es noch ein paar Wochen, bis ein Termin für die Montage in der Werkstatt vereinbart werden konnte. Ab Mitte Oktober begannen wir langsam mit dem Zusammenbau des Kaminsims. Wir fertigten im Grunde drei Unterbaugruppen an: das obere horizontale Element und die beiden Säulen. Zu den Säulen gehörten auch die Konsolen und Kapitelle. So konnten wir jeweils ein Teil verleimen und es trocknen lassen, während wir an den anderen arbeiteten. Wir haben keinesfalls Vollzeit an dem Projekt gearbeitet, und die eigentliche Arbeit verteilte sich wohl über einen Monat oder länger. Wie man auf den Fotos sehen kann, war die Montage teilweise recht knifflig, aber schließlich haben wir alles zusammengebaut. Eine unerwartete Ergänzung des Projekts war der Wunsch des Kunden, Türen in den Kaminsims einzubauen, da es sich um einen stillgelegten Kamin handelt.“Um den Luftzug durch den Schornstein zu dämpfen, entschieden wir uns, das Eierstabmuster des Kaminsimses auch für die Rahmen zu verwenden. Dafür war eine weitere Schnitzarbeit nötig.

„Nachdem die Montage abgeschlossen war, wurden die Teile lackiert und Ende November zum Kunden gebracht und eingebaut. Zum Glück hatte der Kamin genau die richtige Breite. Es war allerdings etwas knifflig, den alten, schiefen Kamin, den er verdecken sollte, anzupassen (ist in einem 400 Jahre alten Haus überhaupt etwas schief?) und die Türen exakt einzuhängen. Dank der fachmännischen Arbeit von Tom und seinem Mitarbeiter Adam war alles erledigt, und ich war ungemein erleichtert, den Kamin fertig und makellos zu sehen.“Der Kunde war überglücklich mit dem fertigen Kaminsims. Er rundet den Raum perfekt ab und dient als Blickfang beim Betreten. Insgesamt war es eine enorme Herausforderung und mit Sicherheit das bisher komplexeste Projekt, das ich je realisiert habe. Die Software und die CNC-Maschine funktionierten dabei einwandfrei, und es war unglaublich spannend zu sehen, wie alles zusammenpasste, nachdem ich so lange mit dem Projekt auf dem Bildschirm und an der Maschine gearbeitet hatte.

Das ist wirklich ein beeindruckendes Projekt, und wir möchten uns bei James bedanken, dass er sich die Zeit genommen hat, es mit uns zu besprechen und die Bilder zu teilen. Weitere seiner ungewöhnlichen und wunderbaren Kreationen (seine Worte) finden Sie auf seiner Website, wo er wöchentlich bloggt. Folgen Sie ihm auch auf Twitter unter @ceorfanworks, um regelmäßig über seine aktuellen Projekte informiert zu werden.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen