Darren Matthews es un pescador aficionado de la región de Midlands, en el Reino Unido. Recientemente montó su primer taller de mecanizado CNC en casa. Para uno de sus primeros proyectos, decidió fabricar una serie de cajas para moscas personalizadas para ver si podía recuperar parte de la inversión realizada en su máquina CNC.

Trabajando en la industria del estampado en caliente (acabado de impresión), Darren no tenía experiencia previa en CNC. Tras investigar a fondo maquinaria y software, se decantó por una máquina Heiz HighZ S400 y el software VCarve Pro y PhotoVCarve de Vectric. Darren explica su decisión de elegir el software de Vectric frente a otras opciones...

El software VCarve Pro y PhotoVCarve de Vectric está disponible como descarga de prueba gratuita, así que lo descargué y lo exploré a fondo antes de que me entregaran la máquina. Sin ninguna experiencia previa con software de este tipo, ni con CNC en general, me sorprendió la sencillez del software de Vectric.

Tras explorar las diversas posibilidades de lo que era capaz el CNC y lo que Darren sentía que podía lograr por sí mismo, admite que el potencial de la maquinaria CNC y del software de Vectric solo está limitado por la imaginación.

Darren continúa explicando cómo fabricó sus Fly Boxes personalizadas utilizando su nuevo software y la configuración CNC...

"La caja está hecha con recortes de madera contrachapada sobrantes de la industria de la fabricación de moldes; los consigo gratis de una empresa local y los convierto en estas cajas."El archivo CRV (diseño de VCarve Pro, disponible a través del enlace de descarga a la derecha) es el conjunto básico de vectores utilizados para crear cada mitad de la caja. Si usaras láminas grandes de madera contrachapada, podrías cortar varias copias de estos archivos; como tengo muchas piezas pequeñas, las corto una a una.

Aquí está el archivo inicial (izquierda) abierto en pantalla con todas las trayectorias de herramienta ya definidas.

Como puedes ver en la captura de pantalla con las trayectorias de herramienta completadas, son dibujos lineales muy simples. La madera que uso tiene 18 mm de grosor, así que si quieres usar una más delgada, asegúrate de reducir la profundidad de corte individual para adaptarla al tamaño del material.El hueco para las bisagras (imagen derecha) se mecaniza con una fresa de 2 mm. Con la misma fresa, mecanizo los agujeros para los imanes (imagen derecha), que compro en www.magnetexpert.co.uk porque son muy baratos y vienen en todas las formas y tamaños. Los de 5 mm de diámetro y 3 mm de grosor me parecen perfectos, quizá incluso excesivos para estas cajas, pero al insertarlos quedan discretos y limpios. El agujero mecanizado es simplemente un hueco del tamaño del imán, lo que crea un ajuste perfecto al insertarlos. Son tan potentes que, con las prisas, coloqué un imán al revés y monté la caja; la tapa se mantuvo abierta mágicamente como si flotara, así que es importante asegurarse de que los imanes estén orientados correctamente antes de insertarlos. También pongo una gota de pegamento instantáneo en el agujero para evitar que se salgan.Añadí la forma del orificio para el pulgar (imagen derecha) a mi segunda versión. De nuevo, una simple modificación que hace que la caja se vea diferente es que este orificio se corta con una fresa de punta esférica de 6 mm. Uso la fresa de punta esférica en lugar de la fresa de ranurar estándar, ya que deja un fondo redondeado en el orificio terminado.

El hueco principal (imagen izquierda) se mecaniza con una fresadora de 16 mm, seguida de una fresa de punta plana de 2 mm para conseguir esquinas bien definidas. La única razón por la que hice esto fue porque en mi diseño original, con esquinas redondeadas, me resultaba difícil cortar la espuma o el corcho que recubre el hueco. Usar esquinas cuadradas facilita mucho el corte perfecto a la forma y el tamaño.

El recorte es una trayectoria de herramienta de perfil mecanizada con una fresa de punta plana de 6 mm. También añadí un par de pestañas para mayor estabilidad.

Todo el proceso utiliza un total de 4 herramientas. Normalmente, ejecuto las trayectorias de herramienta en el siguiente orden.1. Herramienta de 16 mm para el hueco principal

2. Herramienta de 2 mm para el perfil del hueco, los agujeros para los imanes y el hueco para la bisagra.

3. Fresa de punta esférica de 6 mm para el hueco del pulgar

4. Fresa de 6 mm para el perfil de corte; se puede usar la fresa de punta esférica y sobrepasar la superficie de trabajo lo suficiente como para no necesitar otra herramienta.

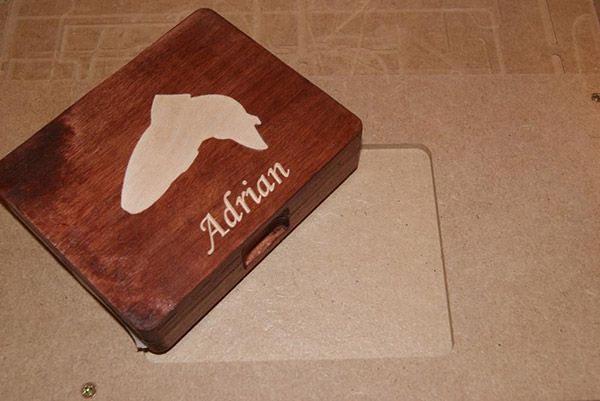

Después de cortar dos de estas piezas, las lijo y elimino cualquier rebaba. Con barniz Ronseal Diamond Hard, aplico tres capas de tinte, lijando finamente entre cada una, lo que le da a la caja un efecto cristalino. Luego, uno las dos mitades y coloco las bisagras. Funciona bien si se unen, ya que los pequeños imanes proporcionan la fuerza suficiente para mantener las dos mitades cerradas. Así, sé que las bisagras, que encajan perfectamente en el hueco, están en el lugar exacto.Finalmente, coloco las láminas de corcho que tengo en el bolsillo de cada caja. Estas láminas son de corcho autoadhesivo de 3 mm de grosor, como las que se usan en baños o para hacer tableros de corcho. Como son autoadhesivas, las corto a la medida con un cúter y una regla, y simplemente las pego.

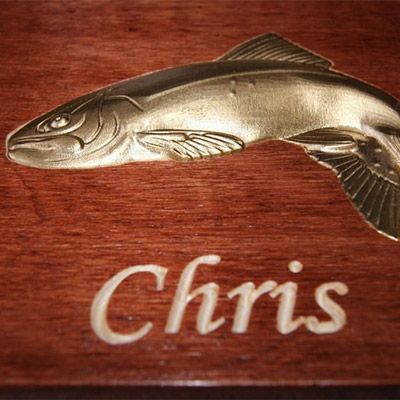

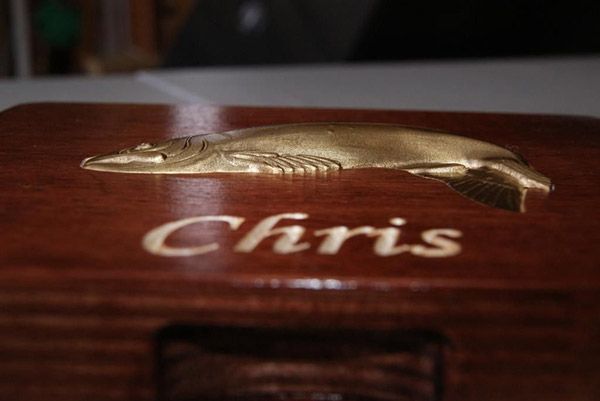

Para añadir el pez (y cualquier otro tallado), Darren trabaja con 3 o 4 cajas a la vez para no desperdiciar una tabla de sacrificio. Carga el archivo CRV original y elimina todos los vectores excepto el perfil recortado (imagen izquierda). El archivo vectorial del pez (disponible para descargar desde el botón de la derecha) se carga en VCarvePro, donde se eliminan las capas para mostrar la capa del perfil original, que luego se centra o se coloca en la caja. Finalmente, se añade cualquier texto necesario para personalizar el diseño. Darren continúa..."Using the original box layout file I pocket out the outside vector approx 4mm deep into my spoilboard sometimes adding a -0.1mm to the pocket toolpath and then check the newly made box fits snugly. When it does I re-zero the Z-axis and carve any text. I can do various boxes all at the same time by just editing the above file and reloading my CNC file. After all the text is cut I then cut a .5mm pocket for the fish normally using a 3mm clearance tool and 1mm profile tool, this allows the pre-cut brass fish to drop straight into place after a final clean glue the fish in place."

The fish itself was machined from 6.35mm or ¼ inch brass, a machinable material used in the hot foil stamping industry for making CNC dies. The final part was cut using a 3mm ball nose for roughing and 1mm ball nose tools to finish machine.

The screenshots below are of Darren's fish, setup in the free downloadable program Vector Art 3D Machinist. The model was purchased from Vector Art 3D; VA3D Trout Model.This size of the fish is set so its depth is 6.4mm even though the material is actually 6.35mm, Darren explains why...

"I do this as I want the finishing pass to cut through the bottom of the brass, rather than do a profile toolpath. I cover the back of the brass with very strong double sided tape and stick to a piece of 1mm card, this itself is doublesided direct to the machine bed, no spoilboard. The finish pass cuts through but the fish is held in position due to the tape. This would probably be much easier if I had a vacuum hold down.""The roughing toolpath (above center), gets pretty good speeds considering it's brass, I do however only plunge 1.5 mm at a time, I feel this causes less stress on tool. I also ran along the y-axis as this meant the tool did pretty much all the cutting in line rather than being lifted, although it did have to cut some areas out of sequence due to the shape which sometimes causes a line when doing my finishing pass. My machining allowance was 0.25mm so my finishing pass ran with very little load on the tool.

The finishing pass with the 1mm ball nose ran even faster, although stepover is set to 5% so it takes very fine cuts, this means the way it comes off the machine is how it is actually used, no polishing needed!

As this is an ongoing project many changes are sure to happen and the whole idea will probably evolve into something completely different."Darren admite que, al utilizar una combinación de PhotoVCarve y VCarve Pro, puede ofrecer a sus clientes una amplia variedad de artículos, incluyendo esta caja para moscas personalizada, a precios razonables.

Kustom Cut actualmente genera ingresos con la venta de artículos únicos, como pequeñas etiquetas de identificación y candelabros, que resultan muy populares cuando se ponen a la venta, continúa Darren.

"Cada vez que sacamos nuestros artículos, se venden. Nuestras ventas actuales me demuestran que existe un mercado enorme, y esperamos encontrar maneras de aprovecharlo aún más. Sin embargo, el estándar a lo largo de mi proceso de aprendizaje ha sido el software de Vectric y su excelente soporte, disponible directamente y a través del Foro de Vectric. Incluso después de haber revisado muchos otros programas, definitivamente recomendaría el software de Vectric; es tan fácil de usar que no me imagino usando otro."Sigue visitando la página de Facebook y el sitio web de Kustom Cut para ver más proyectos nuevos e interesantes, incluyendo un reloj completamente funcional, cajas de rompecabezas japonesas y mucho más...

Darren Matthews, Kustom Cut.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrado en Inglaterra Número 05382596

Número de IVA GB115123072

Política de privacidad |

Política de cookies |

Términos y condiciones