Darren Matthews è un pescatore in erba originario della regione delle Midlands, nel Regno Unito. Ha recentemente avviato il suo primo laboratorio CNC da casa. Per uno dei suoi primi progetti, ha deciso di produrre una serie di scatole portamosche personalizzate per vedere se poteva recuperare parte del denaro speso per il suo investimento nel CNC.

Lavorando nel settore della stampa a caldo (finitura di stampa), Darren non aveva alcuna esperienza precedente con il CNC. Dopo numerose ricerche su macchinari e software, Darren ha optato per una macchina Heiz HighZ S400 e i software VCarve Pro e PhotoVCarve di Vectric. Darren spiega la sua decisione di scegliere il software Vectric rispetto ad altri...

"I software VCarve Pro e PhotoVCarve di Vectric sono disponibili come download di prova gratuiti, quindi li ho scaricati e ho provato a usarli prima che mi consegnassero la macchina. Senza alcuna esperienza precedente nell'uso di software come questo e del CNC stesso, sono rimasto sorpreso dalla semplicità del software Vectric."

Dopo aver esplorato le varie possibilità offerte dal CNC e ciò che Darren riteneva di poter effettivamente realizzare, ammette che il potenziale dei macchinari CNC e del software Vectric è limitato solo dalla propria immaginazione.

Darren continua a spiegare come ha prodotto le sue Fly Box personalizzate utilizzando il suo nuovo software e la configurazione CNC...

"La scatola stessa è realizzata con scarti di compensato utilizzati nel settore delle fustelle; li prendo gratuitamente da un'azienda locale e li trasformo in queste scatole.Il file CRV (layout VCarve Pro - disponibile tramite il link per il download, a destra) è il set base di vettori utilizzato per creare ciascuna metà della scatola. Se si utilizzano grandi fogli di compensato, è possibile tagliarne più copie, poiché ho molti piccoli pezzi grezzi e li taglio uno alla volta.

Ecco il file iniziale (a sinistra) aperto e sullo schermo con tutti i miei percorsi utensile già completati.

Come puoi vedere dallo screenshot con i percorsi utensile completati, si tratta di disegni lineari molto semplici. Il legno che utilizzo ha uno spessore di 18 mm, quindi se vuoi ottenere un legno più sottile assicurati di ridurre le singole profondità di taglio in base alle dimensioni del materiale.L'incavo per le cerniere (immagine a destra) è stato ricavato con una fresa da 2 mm. Sempre con la fresa da 2 mm, ho realizzato i fori per i magneti (immagine a destra), che acquisto da www.magnetexpert.co.uk perché sono molto economici e disponibili in tutte le forme e dimensioni. Ritengo che quelli da 5 mm di diametro e 3 mm di spessore siano perfetti, forse anche un po' eccessivi per queste scatole, ma una volta inseriti a filo hanno un aspetto discreto e pulito. Il foro ricavato su questo percorso utensile è solo una tasca delle dimensioni del magnete, quindi crea una tenuta perfetta quando vengono inseriti. Sono così potenti che, quando ero di fretta, ho inserito un magnete capovolto e ho assemblato la scatola: il coperchio è rimasto magicamente aperto come se fluttuasse, quindi è bene assicurarsi che i magneti siano rivolti correttamente prima di inserirli. Ho anche messo un po' di supercolla nel foro per evitare che fuoriescano.Ho aggiunto la forma del foro per il pollice (immagine a destra) alla mia seconda versione. Di nuovo, una semplice modifica che rende l'aspetto della scatola diverso è che viene tagliata con una fresa a testa sferica da 6 mm. Uso la fresa a testa sferica e non la fresa a fessura standard perché lascia un fondo arrotondato al foro finito.

La tasca principale (immagine a sinistra) è lavorata con una fresatrice da 16 mm seguita da una fresa a testa sferica da 2 mm per ottenere angoli ben definiti. L'unica ragione per cui l'ho fatto è perché sul mio originale, con angoli arrotondati, ho trovato difficile tagliare la schiuma o il sughero che riveste la tasca. Usare angoli squadrati significa che è molto più facile tagliare perfettamente la forma e le dimensioni.

Il ritaglio è un percorso utensile profilato lavorato con una fresa a testa sferica da 6 mm. Ho anche aggiunto un paio di linguette per mantenerlo stabile.

L'intero processo utilizza un totale di 4 utensili, normalmente eseguo i percorsi utensile nel seguente ordine1. Utensile da 16 mm per la tasca principale

2. Utensile da 2 mm per realizzare il profilo della tasca, i fori del magnete e l'incavo della cerniera.

3. Punta sferica da 6 mm per l'incavo del pollice

4. Fresa da 6 mm per il profilo di ritaglio; puoi usare la punta sferica e tagliare ulteriormente nella tavola di scarto abbastanza in profondità da non dover caricare un altro utensile.

Dopo averne tagliati 2, li carteggio e pulisco eventuali bordi ruvidi. Utilizzando la vernice dura diamantata Ronseal, poi coloro il pezzo applicando circa 3 mani con una carteggiatura fine tra una mano e l'altra: questo conferisce all'intera scatola un effetto vetro. Poi metto insieme le due metà e aggiungo le cerniere. Trovo che funzioni bene se messe insieme, perché i piccoli magneti forniscono abbastanza forza per tenere chiuse le due metà. In questo modo so che le cerniere, che si inseriscono perfettamente nella rientranza, sono esattamente nel posto giusto.Infine aggiungo il sughero che ho nella tasca di ogni scatola; questi fogli di sughero sono le piastrelle autoadesive da 3 mm di spessore, come quelle usate nei bagni o per realizzare una bacheca di sughero. Dato che sono autoadesive, le taglio a misura con un taglierino e un righello e le incollo."

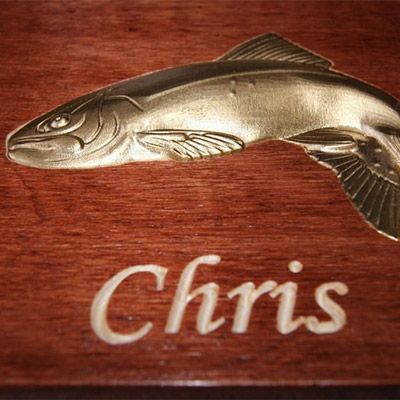

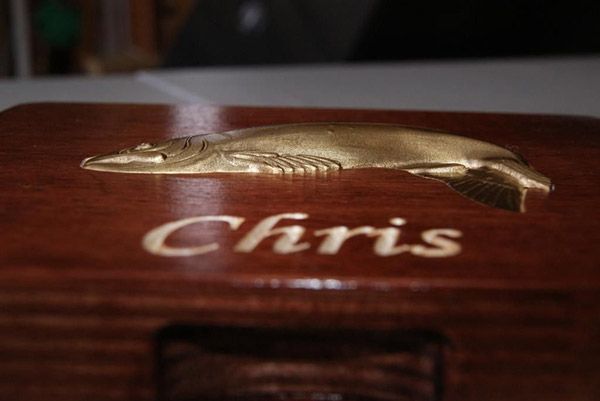

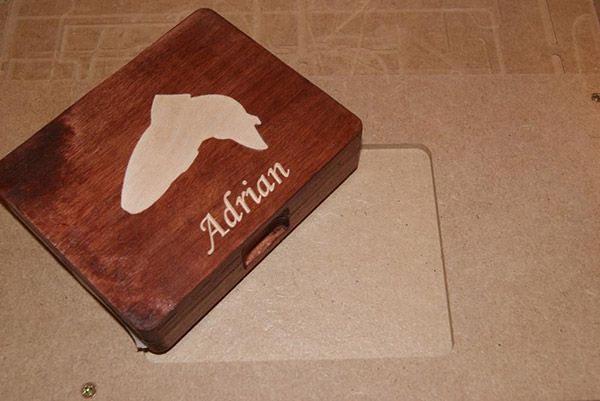

Per l'aggiunta del pesce (e di qualsiasi altro intarsio), Darren lavora con 3 o 4 scatole alla volta per evitare di sprecare una bacheca. Carica il file CRV originale ed elimina tutti i vettori tranne il profilo ritagliato (immagine a sinistra). Il file vettoriale del pesce (disponibile per il download tramite il pulsante a destra) viene quindi caricato in VCarvePro, dove i livelli vengono rimossi per mostrare il livello del profilo originale, che viene poi centrato o posizionato sulla scatola. Infine, viene aggiunto il testo necessario per personalizzare il design. Darren continua..."Utilizzando il file di layout originale della scatola, inserisco il vettore esterno a circa 4 mm di profondità nel mio pannello di rivestimento, a volte aggiungendo -0,1 mm al percorso utensile della tasca e poi controllo che la scatola appena creata si adatti perfettamente. Quando ciò accade, azzero nuovamente l'asse Z e intaglio il testo. Posso creare diverse scatole contemporaneamente semplicemente modificando il file sopra e ricaricando il mio file CNC. Dopo aver tagliato tutto il testo, taglio una tasca da 0,5 mm per il pesce, normalmente utilizzando un utensile da 3 mm e un utensile profilatore da 1 mm. Questo consente al pesce in ottone pretagliato di cadere direttamente in posizione dopo un'ultima pulizia e incollaggio."

Il pesce stesso è stato ricavato da ottone da 6,35 mm o ¼ di pollice, un materiale lavorabile utilizzato nel settore dello stampaggio a caldo per la realizzazione di matrici CNC. La parte finale è stata tagliata utilizzando un utensile a testa sferica da 3 mm per la sgrossatura e utensili a testa sferica da 1 mm per la finitura.

Gli screenshot qui sotto sono del pesce di Darren, configurato con il programma scaricabile gratuitamente Vector Art 3D Machinist. Il modello è stato acquistato da Vector Art 3D; VA3D Trout Model.Questa dimensione del pesce è impostata in modo che la sua profondità sia di 6,4 mm, anche se il materiale è in realtà di 6,35 mm, Darren spiega perché...

"Lo faccio perché voglio che la passata di finitura tagli il fondo dell'ottone, piuttosto che creare un percorso utensile profilato. Copro il retro dell'ottone con nastro biadesivo molto resistente e lo incollo a un pezzo di cartoncino da 1 mm, che a sua volta è biadesivo e attaccato direttamente al letto della macchina, senza residui. La passata di finitura taglia, ma il pesce è tenuto in posizione dal nastro. Probabilmente sarebbe molto più facile se avessi un sistema di fissaggio a vuoto.""Il percorso utensile di sgrossatura (sopra al centro) raggiunge velocità piuttosto buone considerando che si tratta di ottone, tuttavia immergo solo 1,5 mm alla volta, ritengo che questo causi meno stress all'utensile. Ho anche lavorato lungo l'asse y perché questo significava che l'utensile eseguiva praticamente tutto il taglio in linea anziché essere sollevato, anche se ha dovuto tagliare alcune aree fuori sequenza a causa della forma, il che a volte crea una linea durante la passata di finitura. Il mio sovrametallo di lavorazione era di 0,25 mm, quindi la mia passata di finitura è stata eseguita con un carico molto ridotto sull'utensile.

La passata di finitura con la punta sferica da 1 mm è stata ancora più veloce, sebbene il passo sia impostato al 5%, quindi richiede tagli molto fini, questo significa che il modo in cui esce dalla macchina è come viene effettivamente utilizzato, senza bisogno di lucidatura!

Poiché questo è un progetto in corso, è probabile che si verifichino molti cambiamenti e l'intera idea probabilmente si evolverà in qualcosa di completamente diverso."Darren ammette che utilizzando una combinazione di PhotoVCarve e VCarve Pro può offrire ai clienti un'ampia varietà di articoli, tra cui questa Custom Fly Box, a prezzi ragionevoli.

Kustom Cut sta attualmente generando entrate dalla vendita di articoli unici, come piccole targhette identificative e portacandele, che si rivelano molto popolari quando vengono messi in vendita, continua Darren.

"Ogni volta che vendiamo i nostri articoli, li vendiamo; le nostre vendite attuali mi dimostrano che esiste un mercato enorme e non vediamo l'ora di trovare modi per sfruttarlo ancora di più. L'unico punto di riferimento durante il mio percorso di apprendimento, tuttavia, è stato il software Vectric e la sua eccellente assistenza disponibile direttamente e tramite il Vectric Forum. Pur avendo esaminato molti altri pacchetti software, consiglierei sicuramente il software Vectric: è così facile da usare che non potrei immaginare di usare nient'altro."Continuate a visitare la pagina Facebook e il sito web di Kustom Cut per scoprire altri nuovi entusiasmanti progetti, tra cui un orologio perfettamente funzionante, scatole puzzle giapponesi e molto altro ancora...

Darren Matthews, Kustom Cut.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrato in Inghilterra Numero 05382596

Partita IVA GB115123072

Politica sulla privacy |

Politica Sui Cookie |

Termini e condizioni