Darren Matthews ist ein aufstrebender Angler aus den Midlands in Großbritannien. Vor Kurzem richtete er sich seine erste CNC-Werkstatt zu Hause ein. Für eines seiner ersten Projekte beschloss er, eine Serie individueller Fliegenboxen herzustellen, um einen Teil der Kosten für seine CNC-Maschine wieder hereinzuholen.

Da Darren zuvor in der Heißfolienprägeindustrie (Druckveredelung) tätig war, hatte er keine Erfahrung mit CNC-Maschinen. Nach eingehender Recherche zu Maschinen und Software entschied er sich für eine Heiz HighZ S400 und die Software Vectric VCarve Pro und PhotoVCarve. Darren erklärt seine Entscheidung für die Software von Vectric gegenüber anderen Anbietern…

„Die Software VCarve Pro und PhotoVCarve von Vectric ist als kostenlose Testversion erhältlich. Ich habe sie heruntergeladen und ausgiebig getestet, bevor meine Maschine geliefert wurde. Da ich keinerlei Vorkenntnisse im Umgang mit solcher Software oder CNC-Technik hatte, war ich überrascht, wie einfach die Vectric-Software zu bedienen ist.“

Nachdem er die verschiedenen Möglichkeiten der CNC-Technik und seine eigenen Vorstellungen erkundet hatte, gibt Darren zu, dass das Potenzial von CNC-Maschinen und der Vectric-Software nur durch die eigene Vorstellungskraft begrenzt ist.

Darren erklärt weiter, wie er mit seiner neuen Software und seinem CNC-System seine individuellen Fliegenboxen hergestellt hat…

„Die Box selbst besteht aus Sperrholzresten, die in der Zuschnittindustrie anfallen. Ich bekomme diese kostenlos von einer Firma aus der Umgebung und verarbeite sie zu diesen Boxen.“Die CRV-Datei (VCarve Pro-Layout – verfügbar über den Download-Link rechts) enthält die Vektoren, mit denen die beiden Hälften der Box erstellt werden. Bei großen Sperrholzplatten könnten Sie mehrere Kopien anfertigen. Da ich viele kleine Zuschnitte habe, bearbeite ich sie einzeln.

Hier sehen Sie die Ausgangsdatei (links) geöffnet und mit allen bereits erstellten Werkzeugwegen.

Wie Sie im Screenshot mit den fertigen Werkzeugwegen erkennen können, handelt es sich um einfache Linienzeichnungen. Das von mir verwendete Holz ist 18 mm dick. Wenn Sie dünneres Holz bearbeiten möchten, passen Sie die Schnitttiefen entsprechend an.Die Aussparung für die Scharniere (Bild rechts) wird mit einem 2-mm-Schaftfräser gefräst. Mit demselben Fräser bohre ich auch die Löcher für die Magnete (Bild rechts), die ich bei www.magnetexpert.co.uk beziehe, da sie sehr günstig sind und in allen Formen und Größen erhältlich sind. Die 5 mm Durchmesser und 3 mm Dicke finde ich perfekt, vielleicht sogar etwas überdimensioniert für diese Boxen, aber bündig eingesetzt sehen sie unauffällig und sauber aus. Das Loch, das mit diesem Werkzeugweg gefräst wird, ist nur eine Vertiefung in der Größe des Magneten, sodass dieser beim Einsetzen fest sitzt. Die Magnete sind so stark, dass ich in der Eile einmal einen Magneten verkehrt herum eingesetzt und die Box zusammengebaut habe – der Deckel blieb wie von Zauberhand offen, als würde er schweben. Daher ist es wichtig, vor dem Einsetzen darauf zu achten, dass die Magnete richtig herum sind. Ich gebe außerdem einen Tropfen Sekundenkleber in das Loch, damit sie nicht herausfallen.Ich habe meiner zweiten Version die Daumenlochform (Bild rechts) hinzugefügt. Eine weitere einfache Änderung, die das Aussehen der Box verändert, ist die Verwendung eines 6-mm-Kugelkopffräsers. Ich verwende den Kugelkopffräser anstelle des Standard-Nutfräsers, da er einen schönen, abgerundeten Boden für das fertige Loch ergibt.

Die Haupttasche (Bild links) wird mit einer 16-mm-Oberfräse und anschließend mit einem 2-mm-Schaftfräser bearbeitet, um die Ecken schön scharf zu bekommen. Der einzige Grund dafür war, dass es mir bei meinem Original mit abgerundeten Ecken schwerfiel, den Schaumstoff oder Kork, der die Tasche auskleidet, zuzuschneiden. Mit eckigen Ecken lässt sich die Form und Größe viel einfacher exakt zuschneiden.

Der Ausschnitt ist ein Profilfräser, der mit einem 6-mm-Schaftfräser gefräst wurde. Ich habe außerdem ein paar Laschen zur Stabilisierung angebracht.

Für den gesamten Prozess werden insgesamt vier Werkzeuge benötigt. Normalerweise führe ich die Fräsbahnen in der folgenden Reihenfolge aus.1. 16-mm-Werkzeug für die Haupttasche

2. 2-mm-Werkzeug für das Taschenprofil, die Magnetlöcher und die Scharnieraussparung.

3. 6-mm-Kugelkopffräser für die Daumenaussparung

4. 6-mm-Schaftfräser für das Ausschnittprofil. Sie können den Kugelkopffräser verwenden und so tief in die Opferplatte einfräsen, dass kein weiteres Werkzeug benötigt wird.

Nachdem ich zwei dieser Teile gefräst habe, schleife ich sie und entferne alle rauen Kanten. Anschließend beize ich das Werkstück mit Ronseal Diamond Hard Lack in etwa drei Schichten und schleife es zwischen den einzelnen Schichten fein an – dadurch erhält die gesamte Box einen Glaseffekt. Dann setze ich die beiden Hälften zusammen und bringe die Scharniere an. Ich finde, das funktioniert gut, wenn man sie zusammensetzt, da die kleinen Magnete genug Kraft aufbringen, um die beiden Hälften geschlossen zu halten. Dann weiß ich, dass die Scharniere, die sauber in die Aussparung passen, genau an der richtigen Stelle sind.Zum Schluss lege ich die Korkplatten in die Taschen der einzelnen Schachteln. Es handelt sich dabei um selbstklebende, 3 mm dicke Korkfliesen, wie sie in Badezimmern oder für Pinnwände verwendet werden. Da sie selbstklebend sind, schneide ich sie mit einem Bastelmesser und einem Lineal zurecht und klebe sie einfach hinein.

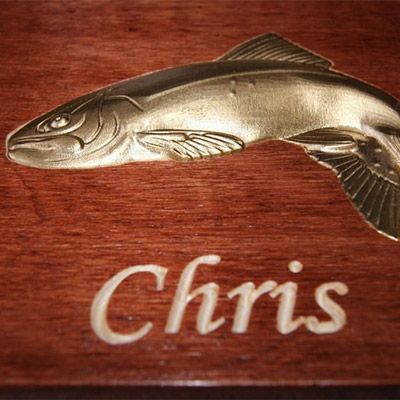

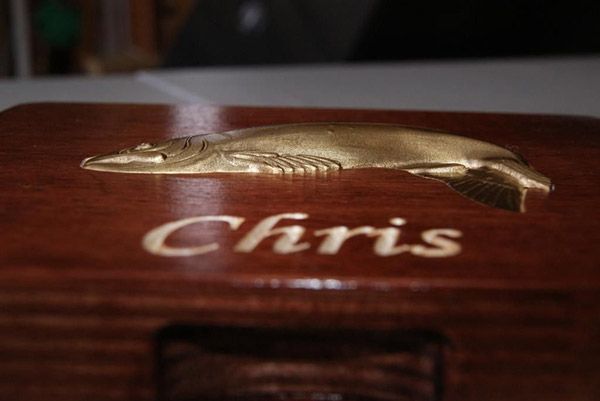

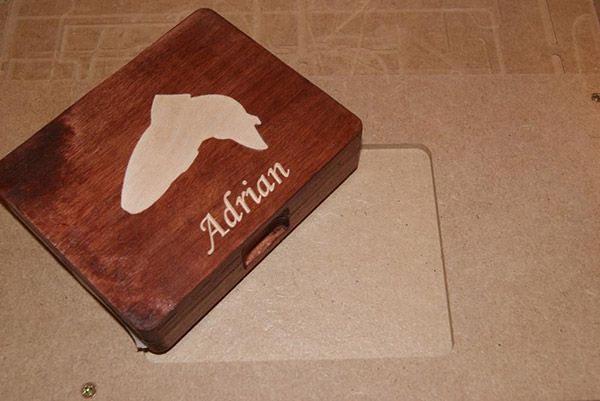

Für das Hinzufügen des Fisches (und anderer Intarsienarbeiten) bearbeitet Darren jeweils drei oder vier Schachteln gleichzeitig, um keine Opferplatte zu verschwenden. Er lädt die ursprüngliche CRV-Datei und löscht alle Vektoren außer dem ausgeschnittenen Profil (Bild links). Die Fischvektordatei (zum Download über den Button rechts verfügbar) wird dann in VCarvePro geladen. Dort werden die Ebenen entfernt, um die ursprüngliche Profilebene freizulegen. Diese wird dann auf der Schachtel zentriert oder positioniert. Abschließend wird der gewünschte Text zur Personalisierung des Designs hinzugefügt. Darren fährt fort…„Mithilfe der ursprünglichen Box-Layoutdatei fräse ich den Außenvektor ca. 4 mm tief in meine Opferplatte ein. Manchmal füge ich dem Werkzeugweg der Aussparung -0,1 mm hinzu und prüfe dann, ob die neu entstandene Box passgenau sitzt. Sobald dies der Fall ist, nulle ich die Z-Achse und fräse den Text. Ich kann mehrere Boxen gleichzeitig bearbeiten, indem ich einfach die oben genannte Datei anpasse und meine CNC-Datei neu lade. Nachdem der gesamte Text gefräst ist, fräse ich eine 0,5 mm tiefe Aussparung für den Fisch, normalerweise mit einem 3-mm-Freifräser und einem 1-mm-Profilfräser. Dadurch kann der vorgeschnittene Messingfisch nach dem abschließenden Reinigen und Verkleben direkt eingesetzt werden.“

Der Fisch selbst wurde aus 6,35 mm (¼ Zoll) dickem Messing gefertigt, einem bearbeitbaren Material, das in der Heißfolienprägeindustrie zur Herstellung von CNC-Werkzeugen verwendet wird. Das fertige Teil wurde mit einem 3-mm-Kugelfräser für die Schruppbearbeitung und einem 1-mm-Kugelfräser für die Schlichtbearbeitung bearbeitet.

Die folgenden Screenshots zeigen Darrens Fischmodell, erstellt mit dem kostenlosen Programm Vector Art 3D Machinist. Das Modell wurde von Vector Art 3D erworben (VA3D-Forellenmodell).This size of the fish is set so its depth is 6.4mm even though the material is actually 6.35mm, Darren explains why...

"I do this as I want the finishing pass to cut through the bottom of the brass, rather than do a profile toolpath. I cover the back of the brass with very strong double sided tape and stick to a piece of 1mm card, this itself is doublesided direct to the machine bed, no spoilboard. The finish pass cuts through but the fish is held in position due to the tape. This would probably be much easier if I had a vacuum hold down.""The roughing toolpath (above center), gets pretty good speeds considering it's brass, I do however only plunge 1.5 mm at a time, I feel this causes less stress on tool. I also ran along the y-axis as this meant the tool did pretty much all the cutting in line rather than being lifted, although it did have to cut some areas out of sequence due to the shape which sometimes causes a line when doing my finishing pass. My machining allowance was 0.25mm so my finishing pass ran with very little load on the tool.

The finishing pass with the 1mm ball nose ran even faster, although stepover is set to 5% so it takes very fine cuts, this means the way it comes off the machine is how it is actually used, no polishing needed!

As this is an ongoing project many changes are sure to happen and the whole idea will probably evolve into something completely different."Darren admits that by utilizing a combination of PhotoVCarve and VCarve Pro that he can offer clients a wide variety of items, including this Custom Fly Box, at reasonable prices.

Kustom Cut is currently generating an income by selling unique items, such as small nametags and candle holders which prove very popular when put up for sale, Darren continues..

"Everytime we take our items out, they sell, our current sales alone proves to me there is a huge market out there, and we look forward to finding ways to tap into this even more. The one standard throughout my learning curve though has been Vectric's software and its top support available direct and via the Vectric Forum. Even having reviewed many other software packages I would definitely recommend Vectric software, it is so easy to use I could not see myself using anything else. "Besuchen Sie regelmäßig die Facebook-Seite und die Website von Kustom Cut, um weitere spannende Projekte zu entdecken, darunter eine voll funktionsfähige Uhr, japanische Puzzleboxen und vieles mehr...

Darren Matthews, Kustom Cut.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen