For this month’s customer case study we bring you the story of Erik de Ruiter. Only having discovered CNC machining in 2017 Erik is fairly new to the routing world – but this has not stopped him creating some amazing projects. Before we find out about the particular project that caught our eye we wanted to find out more about Erik’s background…

I have always been very interested in computers hence my career as a computer hardware/software service engineer before I got disabled. Nowadays a lot has changed: electronics, the internet and microcontrollers like the Arduino were not even a dream when I started my career… The possibilities we now have are truly amazing. As I am not able to work; to keep me busy at the days I can do something, I am always looking for opportunities to make something. Being able to use my own CNC machine is so amazing! It’s a fantastic addition to my electronics hobby. Never a dull moment ever again because the possibilities are endless.A principios de 2017, me topé con un foro de CNC… . «¡Guau, me intrigó muchísimo!». Seguí leyendo y poco a poco vi comentarios de personas con experiencia que les decían a quienes construían sus máquinas que no eran lo suficientemente precisas y que las piezas utilizadas no eran de buena calidad. La máquina CNC «perfecta» se volvía cada vez más cara, fuera de mi alcance. Por todo esto, me desanimé y abandoné la idea de construir una. Un año después, en abril de 2018, descubrí de repente un proyecto de bricolaje para construir una máquina CNC de madera, ¡lo que reavivó mi interés! El diseño me pareció muy bueno y me sentí más cómodo trabajando con madera que construyendo una de aluminio. Los planos costaban 50 euros, un precio asequible, ¡así que me puse manos a la obra! Fue muy gratificante construir mi propia máquina… . Fue una experiencia emocionante y verla cobrar vida por primera vez fue un momento muy especial.Previously I did not own a CNC machine or anything like that. I used the common woodworking equipment but noting computer controlled. Now I own a CNC machine made from wood, called the Solidis. It’s a German design and building it was a lot of fun!! It took me a month to build. The learning curve in the sense of the terminology used, what mills to use etc. Was steep but so worthwhile… I am sure many people are scared off by the things you have to learn when operating a CNC machine but I would say to them: “TAKE THE PLUNGE, you will have so much fun!”

The main alteration to the Solidis machine I made while building was a larger cutting area. So glad I did that. I now can cut 32 x 45 cm (12.5 x 17.5 inches). Also, to keep the neighbors and my ears happy, I made an enclosure for the machine so I can mill away without stressing out anybody…Mi principal preocupación al empezar con el CNC era el software. No me detuvo, pero ¿cómo iba a fabricar siquiera una pieza sencilla? Primero gasté 50 euros en un buen programa CAM, aunque básico, pero al poco tiempo, tras solo dos días de uso, compré el software Vectric Cut2D… . ¡Qué diferencia! Antes de comprarlo, no me había dado cuenta de que Vectric también tenía excelentes capacidades de diseño. ¡Qué grata sorpresa! Recientemente actualicé al software Vcarve Desktop porque me encantaría empezar con el fresado 3D…

. Me alegro mucho de que el diseñador de la máquina CNC Solidis me recomendara Vectric Cut2D… . Fue el mejor consejo que me pudo dar, aunque cometí el error de empezar con un programa más barato por el precio; al final, lo barato salió caro.El software Vectric ofrece muchas ventajas y funciones clave que no encontré en otros programas que investigué. Tras usarlo un tiempo, me di cuenta de que aprender a usarlo es muy sencillo. Esto se debe a los vídeos de soporte, la excelente documentación y el diseño centrado en el usuario. Muchos desarrolladores crean buen software, pero manuales pésimos. ¡Enhorabuena al equipo de Vectric! Desarrollé una discapacidad que me impide usar la vista durante mucho tiempo. Pero gracias al software Vectric, puedo disfrutar usando mi máquina CNC porque es muy fácil de usar. Estoy muy agradecido. Esto me convirtió no solo en usuario de Vectric, sino también en un fan. Además, la tienda Design and Make es muy útil. Es genial porque no sé cómo hacer diseños 3D. Con la tienda disponible, puedo comprar y usar los diseños cuando los necesito.Con su máquina CNC hecha a mano, el software Vectric y Design&Make a su disposición, Erik ha estado ocupado creando proyectos interesantes durante su tiempo libre. En Twitter vimos este interesante colgante de madera y tuvimos que averiguar cómo se había hecho; pero antes de entrar en detalles, teníamos que preguntarle por qué decidió hacerlo.…

Hice el colgante porque no quería gastar 100 euros en uno comercial con solo dos botones de inicio/parada y una rueda manual. Un colgante con varios botones me costaría 450 euros. Además, me encantó el reto de hacer mi propio colgante y, de esta manera, pude crear una carcasa totalmente personalizada, algo que no siempre es posible con una carcasa de ABS prefabricada que se puede comprar por 20-50 euros. El coste de fabricación de este colgante fue de 75 euros, sin incluir la madera ni el cableado.Cuando me pidieron que compartiera mi último proyecto como caso de estudio, me sorprendió un poco. Soy un novato en CNC, un completo principiante, disfrutando de un nuevo hobby. Pero al mismo tiempo, sentí que era una gran oportunidad para animar a otros a unirse al club Vectric CNC. En el pasado, he realizado algunos proyectos de electrónica y disfruto compartiendo mi trabajo para que podamos aprender unos de otros. ¿Por qué guardarse el conocimiento y las ideas para uno mismo?

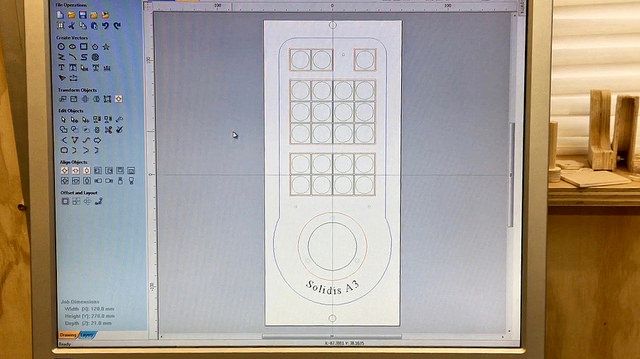

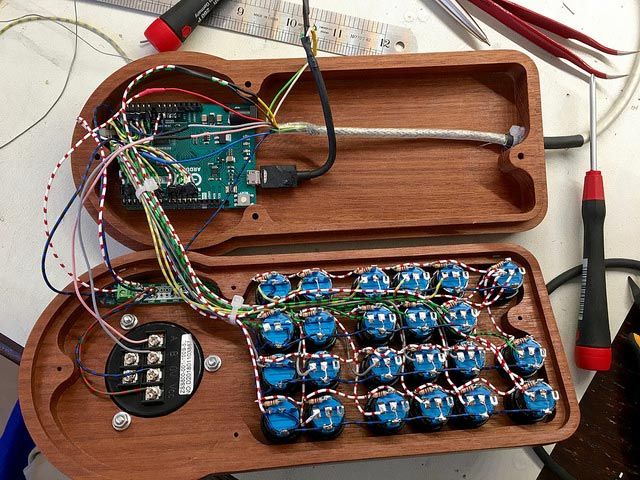

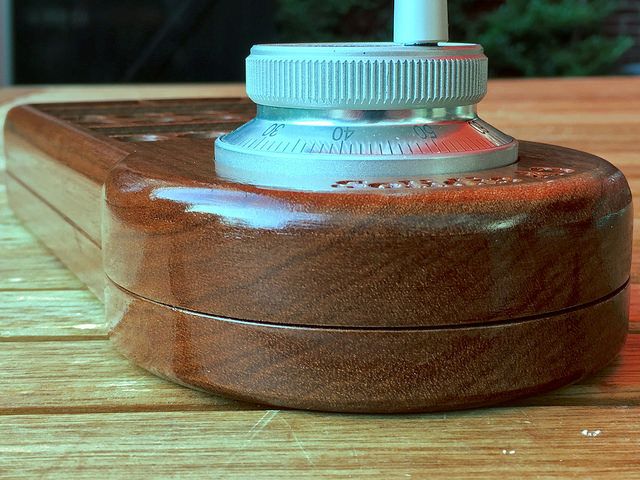

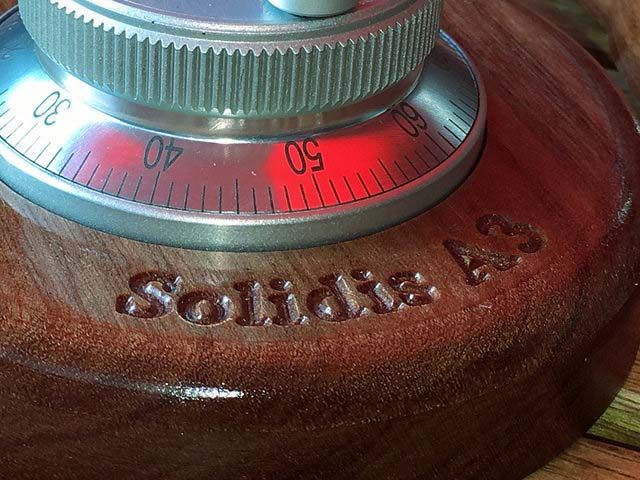

Planeo compartir incluso los proyectos más sencillos que realizo con el software VCarve en el foro para que los principiantes se inspiren, así como otros me inspiran a mí para dar el siguiente paso.Lo más difícil fue encontrar los interruptores… . Tras una larga y frustrante búsqueda, por fin encontré los interruptores que cumplían mis requisitos: la posibilidad de personalizarlos con etiquetas e iluminación LED. La parte electrónica fue sencilla porque estoy familiarizado con el entorno del microcontrolador Arduino. Me llevó unas horas repartidas a lo largo de una semana entenderlo. El Arduino es un microcontrolador que funciona como un teclado cuando está conectado al ordenador. Así que, al pulsar un botón del colgante, se envían al ordenador uno o más comandos de pulsación de tecla. No es nada del otro mundo. ¡Hablando de cohetes, podrías usar el colgante para lanzar uno!Esto se debe a que Arduino simplemente envía un comando de teclado al ordenador a través del puerto USB. Independientemente del software de control CNC que uses (MACH, USBCNC, EDINGCNC, etc.), si defines en el software de Arduino el comando adecuado, funcionará. Incluso es posible usar varios comandos a la vez. Tras finalizar el código C++ del microcontrolador, estaba listo para diseñar el colgante en el software Vectric. No soy diseñador, pero me divertí muchísimo empezando con un boceto y perfeccionándolo sobre la marcha, cometiendo muchos errores, ¡que son de lo más útiles para aprender! Tenía que ser un proyecto a doble cara, el primero que hacía, así que fue un buen ejercicio. Definir las trayectorias de la herramienta me llevó más tiempo que la fase de diseño debido al ajuste fino, las comprobaciones, la modificación de profundidades, etc. Pero esta es la fase más importante.El colgante está hecho de madera de caoba. Me encanta trabajar con madera y su aspecto y tacto son maravillosos. El peso adicional, en comparación con una carcasa de plástico, resultó ser una ventaja, ya que el colgante se mantiene fijo al girar la rueda.

La caoba que utilicé es una pieza de madera de 45 años de antigüedad, cuidadosamente almacenada, procedente de un antiguo escritorio de oficina. Tras el cepillado, solo necesitó un lijado ligero antes de aplicarle diez capas de barniz transparente en aerosol. Según el tipo de interruptores, se necesita un grosor específico de madera, así que tuve la suerte de tener una tabla de 21 mm (8,27 pulgadas) de grosor, lo que me proporcionó espacio suficiente para los interruptores.

Los interruptores los compré en AliExpress y costaban solo 1,20 euros (0,95 libras) cada uno, así que pedí algunos extra para poder reemplazarlos rápidamente cuando fuera necesario. Para etiquetar los interruptores, utilicé una pegatina de polivinilo de alta calidad para mi impresora láser a color (también disponible para impresoras de inyección de tinta). Imprimir en papel normal no era una opción, ya que la textura del papel se aprecia muy bien al iluminarlo.Los iconos son los mismos que se usan en el software edingcnc, que viene incluido con la tarjeta de control CNC al comprarla. Simplemente copié los iconos JPEG del directorio del software y modifiqué algunos en un programa de diseño gráfico para adaptarlos a mis necesidades.To make the pendant, I used End Mills with sizes of 1,2,3 and 6mm (3/64”, 5/64”, 1/8” and 1/4”) and a form tool with a radius of 6.4mm (1/4”) to round off the circumference of the pendant top and bottom. I decided to lower the handwheel and switches a little bit into the enclosure (3mm (1/8”)) which looks much better. Because the switches are square, I had to use the 1mm (3/64”) end mill to mill the corners of the pocket. I used a 6mm (1/4”) end mill for the roughing of the larger section of the pocket. The 6mm (1/4”) end mill was also used to get rid of the lacquer layer of the wooden plank. Then it was used for most of the pocketing and profiling. I’m a bit fuzzy about details but it pays off in the end. The pendant looks beautiful and it’s a joy to use…Me pregunto si otros programas tendrán las mismas funciones que ahorran tiempo. No lo creo, ya que no hay muchos programas CAD+CAM fáciles de usar en el mercado. En fin, me alegro de haber invertido en el software Cut2D y ahora en la versión vCarve Desktop. Elegí Vectric porque actualizar a una versión superior no tiene costo adicional. Esto era muy importante para mí. ¡Fantástico!…

Sobre las funciones: La opción de ajuste inteligente es increíblemente útil, ¡pero mi favorita es la herramienta de tijeras! Es muy divertido usar esta práctica herramienta.… El diseño base del colgante se creó simplemente con un círculo y un rectángulo, luego unos cuantos cortes con las tijeras, redondeando las esquinas con la herramienta de empalme, ¡y la pieza principal estaba lista! La vista previa 3D… es muy útil. Vi algunos errores de diseño antes de encontrarme con ellos al fresar. Es muy importante revisar y volver a revisar el modelo 3D para comprobar si se ha cometido algún error.Este fue mi primer proyecto con madera dura. Me sorprendió gratamente lo bien que funcionó el fresado y la velocidad (2400 mm/min o 100"/min) que pude alcanzar al fresar, por ejemplo, al hacer el vaciado del cuerpo principal. Fresar un proyecto de doble cara fue muy sencillo gracias al software Vectric. Vectric facilitó la organización de los diferentes vectores en capas. Quiero usar esa función la próxima vez para que, al editar un vector, por ejemplo, se incluya automáticamente en la trayectoria de la herramienta. Pero, por supuesto, hay más ventajas. Asignar un color a las capas es muy práctico. Ahora uso rojo para el vaciado y azul para el perfilado. Hay muchos más trucos útiles por descubrir en el foro. Todavía soy principiante en CNC, así que tengo mucho que aprender.Es evidente que Erik ha encontrado una afición que le permite combinar su amplia experiencia en electrónica con su nueva pasión por el mecanizado CNC. El nivel de detalle y el esmero que demuestra en sus proyectos es inspirador. Queremos aprovechar esta oportunidad para agradecer a Erik que se haya tomado el tiempo de compartir su historia con nuestra comunidad. Pero antes de despedirnos de Erik, teníamos que preguntarle qué tenía planeado para su próximo proyecto.…

Acabo de terminar un proyecto pequeño y rápido: un dispensador de cinta adhesiva para unos rollos de cinta de 76 mm (3") que tenía por ahí. Publiqué este mini proyecto en el foro de VCarve. El próximo gran proyecto será un reloj de madera con canicas que harán sonar la campana cada hora. Compraré el diseño y tendré mucho trabajo adaptándolo al sistema métrico, pero eso es parte de la diversión.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrado en Inglaterra Número 05382596

Número de IVA GB115123072

Política de privacidad |

Política de cookies |

Términos y condiciones