For this month’s customer case study we bring you the story of Erik de Ruiter. Only having discovered CNC machining in 2017 Erik is fairly new to the routing world – but this has not stopped him creating some amazing projects. Before we find out about the particular project that caught our eye we wanted to find out more about Erik’s background…

Sono sempre stato molto interessato ai computer, da qui la mia carriera come tecnico di assistenza hardware/software prima di diventare disabile. Oggigiorno molto è cambiato: l'elettronica, Internet e i microcontrollori come Arduino non erano nemmeno un sogno quando ho iniziato la mia carriera.… Le possibilità che abbiamo ora sono davvero incredibili. Dato che non posso lavorare, per tenermi impegnato nei giorni in cui posso fare qualcosa, sono sempre alla ricerca di opportunità per creare qualcosa. Poter usare la mia macchina CNC è fantastico! È un'aggiunta fantastica al mio hobby per l'elettronica. Non mi annoierò mai più, perché le possibilità sono infinite.Era l'inizio del 2017 quando mi sono imbattuto in un forum CNC… "Wow, ero così incuriosito!". Ho continuato a leggere e gradualmente ho letto commenti di persone esperte che dicevano ad altri costruttori che la loro macchina non era abbastanza precisa, che i componenti utilizzati non erano abbastanza buoni. La macchina CNC "perfetta" diventava sempre più costosa, fuori dalla mia portata. Per tutto questo mi sono scoraggiato e ho abbandonato l'idea di costruire una macchina CNC. Un anno dopo, nell'aprile 2018, ho improvvisamente scoperto un progetto fai da te per costruire una macchina CNC in legno che ha riacceso il mio interesse! Il design sembrava molto bello e mi sentivo più a mio agio a lavorare il legno invece di costruirne una in alluminio. 50 euro per i disegni erano abbordabili, quindi ho iniziato! È stato così gratificante costruire la mia macchina… È stato un viaggio emozionante e vedere la macchina prendere vita per la prima volta è stato un momento speciale.In precedenza non possedevo una macchina CNC o qualcosa del genere. Usavo le comuni attrezzature per la lavorazione del legno, ma non quelle controllate dal computer. Ora possiedo una macchina CNC fatta di legno, chiamata Solidis. È di progettazione tedesca e costruirla è stato molto divertente!! Ci ho messo un mese per costruirla. La curva di apprendimento, nel senso della terminologia utilizzata, delle frese da usare ecc., è stata ripida, ma ne è valsa la pena.… Sono sicuro che molte persone siano spaventate dalle cose che bisogna imparare quando si utilizza una macchina CNC, ma direi loro: "TUTTATE, vi divertirete un mondo!"

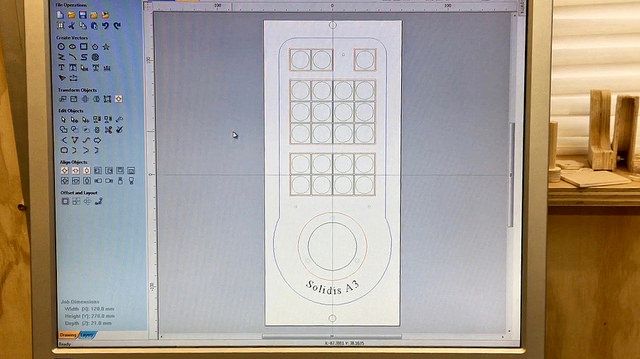

La modifica principale che ho apportato alla macchina Solidis durante la costruzione è stata un'area di taglio più ampia. Sono così contento di averlo fatto. Ora posso tagliare 32 x 45 cm (12,5 x 17,5 pollici). Inoltre, per non urtare la sensibilità dei vicini e delle mie orecchie, ho realizzato un recinto per la macchina, così posso lavorare senza stressare nessuno…La mia preoccupazione principale quando ho iniziato con il CNC era la parte software. Non mi ha fermato, ma come diavolo avrei potuto realizzare anche un oggetto semplice? Inizialmente ho sprecato 50 euro e ho usato un pacchetto CAM buono ma semplice, ma molto presto, dopo 2 giorni di utilizzo, ho acquistato il software Vectric Cut2D… Che differenza! Non mi ero reso conto, prima di acquistare il software Vectric, che avesse anche ottime capacità di progettazione! Che piacevole sorpresa! Di recente sono passato al software Vcarve Desktop perché mi piacerebbe iniziare con la fresatura 3D…

Sono così contento che il progettista della macchina CNC Solidis mi abbia consigliato il software Vectric Cut2D… Il miglior consiglio che potesse darmi, anche se ho commesso l'errore di iniziare con un pacchetto più economico a causa del costo, ma questo si è rivelato un errore.Ci sono molti vantaggi nell'utilizzo del software Vectric e funzionalità chiave non presenti in altri software che ho esaminato. Dopo aver utilizzato il software per un breve periodo, mi sono reso conto che la curva di apprendimento del software Vectric non è affatto ripida! Questo grazie ai video di supporto forniti, all'ottima documentazione e alla progettazione del software incentrata sull'utente. Molti progettisti di software realizzano buoni software ma manuali scadenti. Complimenti al team di Vectric! Ho sviluppato una disabilità che mi impedisce di usare la vista per molto tempo. Ma grazie al software Vectric posso divertirmi a usare la mia macchina CNC perché è così facile da usare! Ne sono davvero grato. Questo mi ha reso non solo un utente del software Vectric, ma anche un fan di Vectric. Poi c'è il vantaggio dello store "Design and Make". È fantastico perché non so come realizzare progetti 3D. Avendo lo store a disposizione, posso acquistare e utilizzare i progetti quando ne ho bisogno.Con la sua macchina CNC artigianale, il software Vectric e Design&Make a sua disposizione, Erik si è impegnato a creare alcuni progetti interessanti nel suo tempo libero. Su Twitter abbiamo visto questo interessante pendente in legno e abbiamo dovuto scoprire come fosse stato realizzato, ma prima di approfondire l'argomento abbiamo dovuto chiedergli perché avesse scelto di realizzarlo.…

Ho realizzato il pendente perché non volevo spendere 100 euro per un pendente commerciale con solo 2 pulsanti di avvio/arresto e un volantino. Un pendente con più pulsanti mi sarebbe costato 450 euro. Oltre a questo, mi è piaciuta la sfida di realizzare il mio pendente e in questo modo ho potuto realizzare una custodia davvero personalizzata, cosa non sempre possibile con una custodia in ABS già pronta che si può acquistare per 20-50 euro. Il costo di realizzazione di questo pendente è stato di 75 euro, escluso il legno e il cablaggio.Quando mi è stato chiesto di condividere il mio ultimo progetto come caso di studio, sono rimasto un po' stupito. Sono un principiante del CNC, inesperto, e mi sto semplicemente godendo un nuovo hobby. Ma allo stesso tempo ho pensato che fosse un'ottima opportunità per incoraggiare altri a unirsi al club Vectric CNC! In passato ho realizzato alcuni progetti di elettronica e mi piace condividere il mio lavoro in modo da poter imparare gli uni dagli altri. Perché tenere per sé conoscenze e idee?

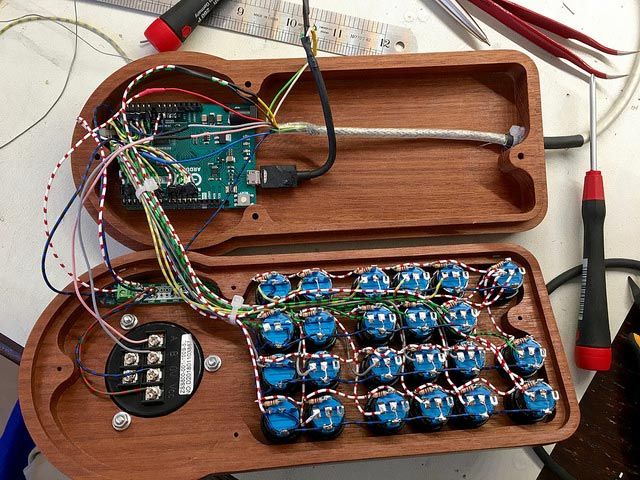

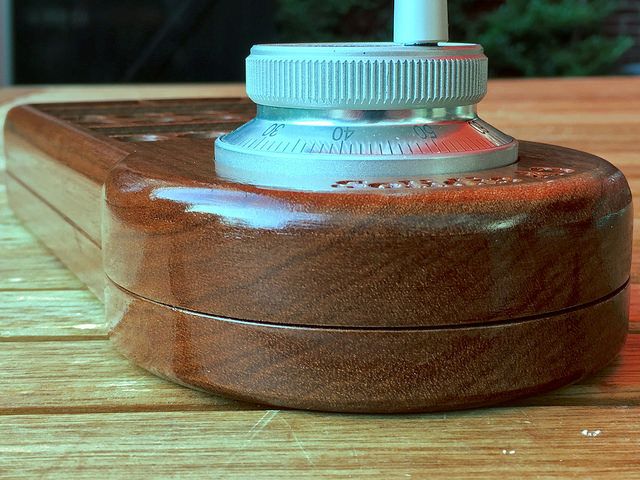

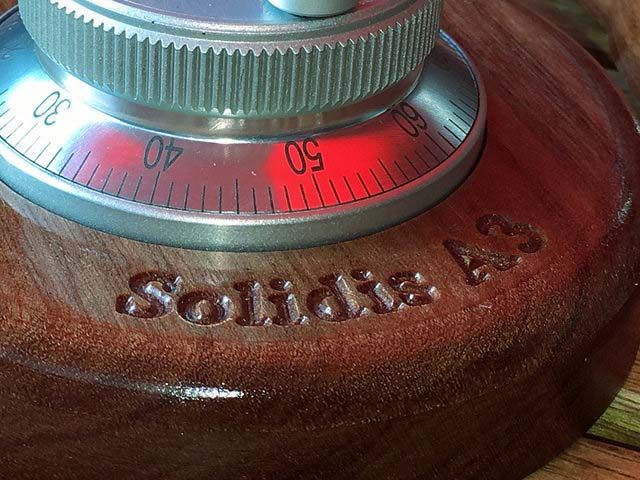

Ho intenzione di condividere sul forum anche i progetti più semplici che realizzo con il software vcarve, in modo che i principianti possano trovare ispirazione, proprio come altri ispirano me a fare il passo successivo.La parte più difficile è stata reperire gli interruttori… Dopo una lunga e frustrante ricerca, ho finalmente trovato gli interruttori che soddisfacevano i miei requisiti: la possibilità di inserire etichette personalizzate e luci a LED. La parte elettronica è stata semplice perché ho familiarità con l'ambiente dei microcontrollori Arduino. Ci sono volute alcune ore, suddivise in una settimana, per capirci qualcosa. Arduino è un microcontrollore che funge da tastiera quando è collegato al PC. Quindi, premendo un pulsante del ciondolo, si riceveranno uno (o più) comandi al PC. Non è una scienza missilistica. A proposito di razzi, potresti usare il ciondolo per lanciarne uno!Questo perché Arduino non fa altro che inviare un comando da tastiera al computer tramite la porta USB. Qualunque sia il software di controllo CNC utilizzato (MACH, USBCNC, EDINGCNC ecc.), se si definisce nel software Arduino il comando corretto per il software, funzionerà. Naturalmente, sono possibili anche comandi multipli. Dopo aver completato il codice C++ del microcontrollore, ero pronto a progettare il pendente con il software Vectric. Non sono certo un designer, ma mi sono divertito tantissimo a partire da uno schizzo approssimativo e a perfezionarlo strada facendo, commettendo molti errori che sono utilissimi quando si impara! Doveva essere un progetto a doppia faccia, il mio primo, quindi è stato un buon esercizio. La definizione dei percorsi utensile ha richiesto più tempo della fase di progettazione a causa della messa a punto, del controllo, della modifica delle profondità, ecc. Ma questa è la fase più importante.Il ciondolo è realizzato in legno di mogano. Adoro lavorare il legno e l'aspetto e la sensazione al tatto sono meravigliosi. Il peso extra rispetto a una custodia in plastica si è rivelato un vantaggio, perché il ciondolo rimane fermo anche quando si gira il volantino!

Il legno di mogano che ho utilizzato è un pezzo di legno di 45 anni, conservato con cura, proveniente da una vecchia scrivania da ufficio. Dopo la fresatura, è bastata una leggera carteggiatura prima di applicare 10 mani di vernice spray trasparente. A seconda del tipo di interruttori utilizzati, è necessario un certo spessore di legno, quindi sono stato fortunato ad avere una tavola con uno spessore di 21 mm (8,27"), quindi avevo abbastanza spazio per gli interruttori.

Gli interruttori provenivano da Aliexpress e costavano solo 1,20 euro (0,95 £) ciascuno, quindi ne ho ordinati alcuni in più per poter sostituire rapidamente un interruttore quando necessario. Per etichettare gli interruttori ho usato un adesivo in polivinile di alta qualità per la mia stampante laser a colori. (Disponibile anche per stampanti a getto d'inchiostro). La stampa su carta normale non era un'opzione perché la struttura della carta si vede molto bene quando è accesa.Le icone sono le stesse utilizzate nel software edingcnc, incluso nella scheda di controllo CNC al momento dell'acquisto. Ho semplicemente copiato le icone JPEG dalla directory del software e ne ho modificate alcune in un programma di grafica per personalizzarle in base alle mie esigenze.Per realizzare il pendente, ho utilizzato frese a candela da 1, 2, 3 e 6 mm (3/64", 5/64", 1/8" e 1/4") e un utensile di formatura con raggio di 6,4 mm (1/4") per arrotondare la circonferenza della parte superiore e inferiore del pendente. Ho deciso di abbassare leggermente il volantino e gli interruttori all'interno dell'alloggiamento (3 mm (1/8")), il che ha un aspetto molto migliore. Poiché gli interruttori sono quadrati, ho dovuto utilizzare la fresa a candela da 1 mm (3/64") per fresare gli angoli della tasca. Ho utilizzato una fresa a candela da 6 mm (1/4") per la sgrossatura della sezione più grande della tasca. La fresa da 6 mm (1/4") è stata utilizzata anche per eliminare lo strato di lacca dall'asse di legno. Poi è stata utilizzata per la maggior parte delle tasche e delle profilature. Sono un po' confuso sui dettagli, ma alla fine ne vale la pena. Il ciondolo è bellissimo ed è un piacere usarlo.…Mi chiedo se altri pacchetti software offrano le stesse funzionalità di risparmio di tempo. Non credo, perché non ci sono molti programmi CAD+CAM intuitivi sul mercato. Comunque, sono contento di aver investito nel software Cut2D e ora nella versione Desktop di vcarve. Ho scelto Vectric perché l'aggiornamento a una versione superiore non comporta costi aggiuntivi! Questo è stato molto importante per me. Fantastico…

Informazioni sulle funzionalità: l'opzione di aggancio intelligente è incredibilmente utile, ma la mia preferita è lo strumento forbici! È divertente usare questo pratico strumento… Il design del pendente di base è stato semplicemente realizzato con un cerchio e un rettangolo, poi ho tagliato con le forbici, arrotondato gli angoli con lo strumento raccordo e la parte principale era pronta! Poi l'anteprima 3D… è davvero utile. Ho notato alcuni errori di progettazione prima di riscontrarli effettivamente durante la fresatura. È molto importante controllare e ricontrollare il modello 3D per verificare se si è commesso un errore.Questo è stato il mio primo progetto con legno duro. Sono rimasto piacevolmente sorpreso dalla qualità della fresatura e dalla velocità (2400 mm/min o 100"/min) con cui ho potuto fresare, ad esempio durante la tascatura del corpo principale. La fresatura di un progetto bifacciale è stata semplificata notevolmente grazie al software Vectric. Vectric ha semplificato l'organizzazione dei diversi vettori in livelli. Voglio utilizzare questa funzionalità la prossima volta, quindi quando modifico un vettore, ad esempio, lo includo automaticamente nel percorso utensile. Ma ci sono altri vantaggi, ovviamente. Dare un colore ai livelli è molto utile. Ora uso il rosso per la tascatura e il blu per la profilatura. Molti altri trucchi utili devono essere scoperti navigando sul forum. Sono ancora un principiante del CNC, quindi devo imparare molto.È evidente che Erik abbia trovato un hobby che gli permette di combinare la sua vasta esperienza con l'elettronica e la sua nuova passione per la lavorazione CNC. Il livello di dettaglio e la cura dimostrati nei suoi progetti sono fonte di ispirazione. Vorremmo cogliere l'occasione per ringraziare Erik per aver dedicato del tempo a condividere la sua storia con la nostra community. Ma prima di salutarlo, abbiamo dovuto chiedergli cosa avesse in programma per il suo prossimo progetto.…

Ho appena terminato un piccolo e veloce progetto: un dispenser per nastri adesivi da 76 mm (3") che avevo in giro. Ho pubblicato questo mini progetto nel forum di presentazione di vcarve. Il prossimo grande progetto sarà un orologio in legno con biglie utilizzate per battere la campana ogni ora. Acquisterò il progetto e dovrò lavorare molto per convertirlo in sistema metrico, ma questo fa parte del divertimento.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrato in Inghilterra Numero 05382596

Partita IVA GB115123072

Politica sulla privacy |

Politica Sui Cookie |

Termini e condizioni