For this month’s customer case study we bring you the story of Erik de Ruiter. Only having discovered CNC machining in 2017 Erik is fairly new to the routing world – but this has not stopped him creating some amazing projects. Before we find out about the particular project that caught our eye we wanted to find out more about Erik’s background…

I have always been very interested in computers hence my career as a computer hardware/software service engineer before I got disabled. Nowadays a lot has changed: electronics, the internet and microcontrollers like the Arduino were not even a dream when I started my career… The possibilities we now have are truly amazing. As I am not able to work; to keep me busy at the days I can do something, I am always looking for opportunities to make something. Being able to use my own CNC machine is so amazing! It’s a fantastic addition to my electronics hobby. Never a dull moment ever again because the possibilities are endless.Anfang 2017 stieß ich zufällig auf ein CNC-Forum… „Wow, ich war total fasziniert!“. Ich las weiter und stieß dabei auf Kommentare von erfahrenen Leuten, die anderen, die ihre Maschinen selbst bauten, mitteilten, dass diese nicht präzise genug seien und die verwendeten Teile nicht gut genug. Die „perfekte“ CNC-Maschine wurde immer teurer und war für mich unerschwinglich. Das alles entmutigte mich, und ich verwarf die Idee, eine CNC-Maschine zu bauen. Ein Jahr später, im April 2018, entdeckte ich dann plötzlich ein DIY-Projekt zum Bau einer CNC-Maschine aus Holz, das mein Interesse wieder entfachte! Die Konstruktion sah sehr gut aus, und ich fühlte mich wohler dabei, mit Holz zu arbeiten, als mit Aluminium. 50 Euro für die Baupläne waren erschwinglich, also legte ich los! Es war so befriedigend, meine eigene Maschine zu bauen… Es war eine aufregende Reise, und die Maschine zum ersten Mal in Aktion zu sehen, war ein ganz besonderer Moment.Previously I did not own a CNC machine or anything like that. I used the common woodworking equipment but noting computer controlled. Now I own a CNC machine made from wood, called the Solidis. It’s a German design and building it was a lot of fun!! It took me a month to build. The learning curve in the sense of the terminology used, what mills to use etc. Was steep but so worthwhile… I am sure many people are scared off by the things you have to learn when operating a CNC machine but I would say to them: “TAKE THE PLUNGE, you will have so much fun!”

The main alteration to the Solidis machine I made while building was a larger cutting area. So glad I did that. I now can cut 32 x 45 cm (12.5 x 17.5 inches). Also, to keep the neighbors and my ears happy, I made an enclosure for the machine so I can mill away without stressing out anybody…Meine größte Sorge beim Einstieg in die CNC-Technik war die Software. Sie hielt mich zwar nicht auf, aber wie sollte ich bloß auch nur ein einfaches Teil herstellen? Zuerst gab ich 50 Euro für ein gutes, aber simples CAM-Programm aus, kaufte mir aber schon nach zwei Tagen die Vectric Cut2D Software… . Was für ein Unterschied! Mir war vor dem Kauf gar nicht bewusst, dass die Vectric-Software auch so gute Designfunktionen bietet! Was für eine angenehme Überraschung! Vor Kurzem habe ich auf die VCarve Desktop Software aufgerüstet, weil ich gerne mit 3D-Fräsen anfangen möchte…

. Ich bin so froh, dass mir der Konstrukteur der Solidis CNC-Maschine die Vectric Cut2D Software empfohlen hat… . Das war der beste Rat, den er mir geben konnte, obwohl ich den Fehler gemacht habe, aus Kostengründen mit einem günstigeren Programm anzufangen – was sich aber als Fehlentscheidung herausstellte.Die Vectric-Software bietet viele Vorteile und wichtige Funktionen, die ich bei anderer Software vergeblich gesucht habe. Schon nach kurzer Zeit stellte ich fest, wie einfach die Einarbeitung in die Vectric-Software ist! Das liegt an den hilfreichen Support-Videos, der sehr guten Dokumentation und dem benutzerorientierten Design. Viele Softwareentwickler liefern zwar gute Software, aber mangelhafte Handbücher. Hut ab vor dem Vectric-Team! Ich habe eine Sehbehinderung, die mich lange Zeit daran hindert, meine Augen zu benutzen. Dank der Vectric-Software kann ich meine CNC-Maschine aber wieder unbeschwert bedienen! Dafür bin ich sehr dankbar. Das hat mich nicht nur zum Vectric-Nutzer, sondern auch zum begeisterten Fan gemacht. Ein weiterer Vorteil ist der Design- und Make-Shop. Da ich keine Erfahrung mit 3D-Designs habe, kann ich die benötigten Designs einfach kaufen und verwenden.Mit seiner selbstgebauten CNC-Maschine, der Vectric-Software und Design&Make hat Erik in seiner Freizeit fleißig an einigen interessanten Projekten gearbeitet. Auf Twitter entdeckten wir diesen faszinierenden Holzanhänger und wollten unbedingt wissen, wie er entstanden ist. Doch bevor wir darauf eingehen, fragten wir ihn, warum er sich für dieses Projekt entschieden hatte.…

Ich habe den Anhänger selbst gebaut, weil ich keine 100 Euro für einen handelsüblichen Anhänger mit nur zwei Start/Stopp-Knöpfen und einem Handrad ausgeben wollte. Ein Anhänger mit mehreren Knöpfen hätte mich 450 Euro gekostet. Außerdem reizte mich die Herausforderung, meinen eigenen Anhänger zu bauen. So konnte ich ein wirklich individuelles Gehäuse gestalten, was mit einem fertigen ABS-Gehäuse für 20 bis 50 Euro nicht immer möglich ist. Die Herstellungskosten für diesen Anhänger beliefen sich auf 75 Euro, ohne Holz und Kabel.Als ich gebeten wurde, mein neuestes Projekt als Fallstudie vorzustellen, war ich etwas überrascht. Ich bin ein CNC-Neuling, noch ein absoluter Anfänger, und genieße gerade dieses neue Hobby. Gleichzeitig empfand ich es aber als großartige Gelegenheit, andere für den Vectric CNC-Club zu begeistern! In der Vergangenheit habe ich bereits einige Elektronikprojekte realisiert und teile meine Arbeit gerne, damit wir voneinander lernen können. Warum sollte man Wissen und Ideen für sich behalten?

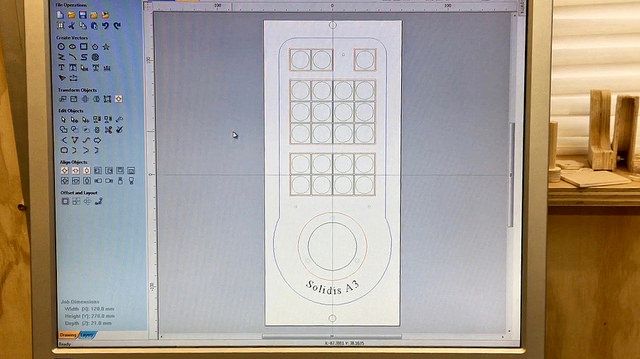

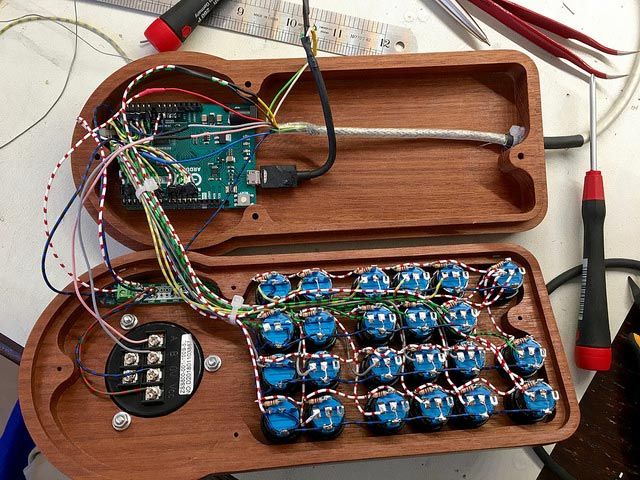

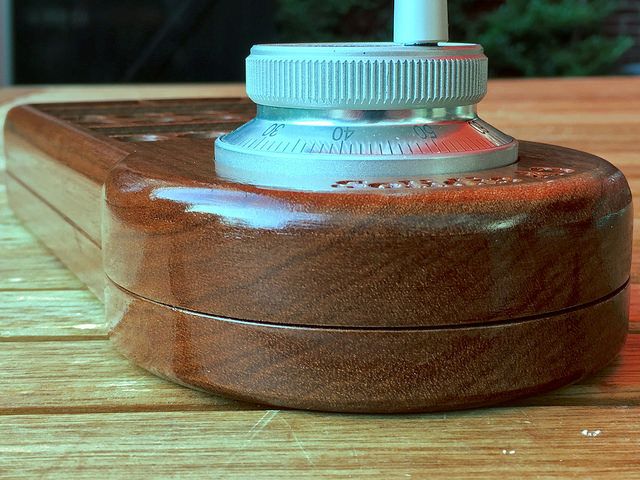

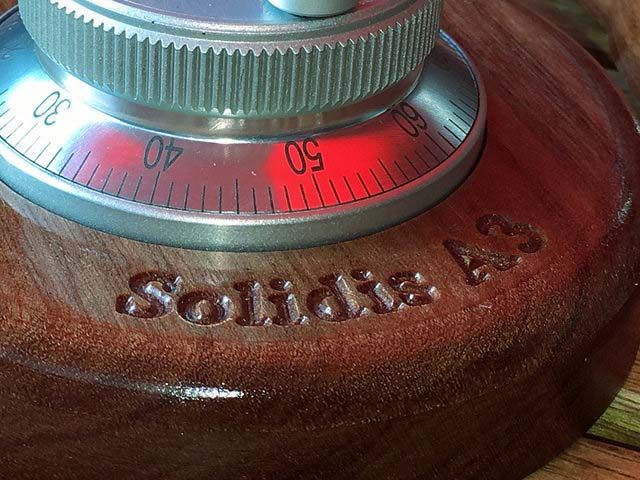

Ich plane, auch einfache Projekte, die ich mit der VCarve-Software erstelle, im Forum zu teilen, um Anfänger zu inspirieren – genau wie mich andere dazu inspirieren, den nächsten Schritt zu wagen.The hardest part was sourcing the switches… After a long and frustrating search I finally found the switches with my requirements: the ability to fit custom labels and LED illuminations. The electronic part was simple because I am familiar with the Arduino microcontroller environment. It took a few hours divided over a week to figure it out. The Arduino is a microcontroller which acts as a keyboard when connected to the PC. So pressing a pendant button will result in one (or more) key press commands sent to the PC. It’s not rocket science. Speaking of rockets, you could use the pendant to launch one!Das liegt daran, dass der Arduino lediglich einen Tastaturbefehl über den USB-Anschluss an den Computer sendet. Egal welche CNC-Steuerungssoftware Sie verwenden (MACH, USBCNC, EDINGCNC usw.), wenn Sie in der Arduino-Software den richtigen Befehl für Ihre Software definieren, funktioniert er. Selbstverständlich sind auch mehrere Befehle möglich. Nachdem ich den C++-Code für den Mikrocontroller fertiggestellt hatte, konnte ich das Bedienteil in der Vectric-Software entwerfen. Ich bin zwar kein Designer, aber es hat mir großen Spaß gemacht, mit einer groben Skizze anzufangen und sie nach und nach zu perfektionieren. Dabei habe ich viele Fehler gemacht, die beim Lernen äußerst hilfreich sind! Es musste ein doppelseitiges Projekt sein, mein erstes, daher war es eine gute Übung. Die Definition der Werkzeugwege dauerte aufgrund der Feinabstimmung, Überprüfung, Änderung der Schnitttiefen usw. länger als die Entwurfsphase. Aber dies ist der wichtigste Schritt.The pendant is made of Mahogany wood. I love to work with wood and the look and feel is wonderful. The extra weight when compared to a plastic case proved to be a benefit because the pendant stays put when turning the handwheel!

The Mahogany wood I used is a piece of carefully stored 45-year-old wood from an old office desk. After milling, it needed only a light sanding before applying 10 coats of clear spray varnish. Depending on the type of switches used, you need a certain thickness of wood so I was lucky to have a plank with a thickness of 21mm (8.27”) so I had enough space for the switches.

The switches came from Aliexpress and were just 1,20 euro’s (£ 0.95) each so I ordered some extra to be able to quickly replace a switch when needed. For labelling the switches I used a high quality Poly-Vinyl sticker for my color laserprinter. (Also available for inkjet printers). Printing on regular paper was no option because you do see the structure of the paper very good when lit.Die Symbole sind dieselben wie in der edingcnc-Software, die beim Kauf der CNC-Steuerungskarte mitgeliefert wird. Ich habe die JPEG-Symbole einfach aus dem Softwareverzeichnis kopiert und einige in einem Grafikprogramm an meine Bedürfnisse angepasst.To make the pendant, I used End Mills with sizes of 1,2,3 and 6mm (3/64”, 5/64”, 1/8” and 1/4”) and a form tool with a radius of 6.4mm (1/4”) to round off the circumference of the pendant top and bottom. I decided to lower the handwheel and switches a little bit into the enclosure (3mm (1/8”)) which looks much better. Because the switches are square, I had to use the 1mm (3/64”) end mill to mill the corners of the pocket. I used a 6mm (1/4”) end mill for the roughing of the larger section of the pocket. The 6mm (1/4”) end mill was also used to get rid of the lacquer layer of the wooden plank. Then it was used for most of the pocketing and profiling. I’m a bit fuzzy about details but it pays off in the end. The pendant looks beautiful and it’s a joy to use…Ich frage mich, ob andere Softwarepakete ähnliche zeitsparende Funktionen bieten? Ich glaube nicht, denn es gibt nicht viele benutzerfreundliche CAD/CAM-Programme auf dem Markt. Wie dem auch sei, ich bin froh, in die Cut2D-Software und jetzt auch in die VCarve Desktop-Version investiert zu haben. Ich habe mich für Vectric entschieden, weil das Upgrade auf eine höhere Version keine zusätzlichen Kosten verursacht! Das war mir sehr wichtig. Fantastisch!…

Zu den Funktionen: Die intelligente Fangfunktion ist unglaublich hilfreich, aber mein Favorit ist das Scherenwerkzeug! Es macht Spaß, dieses praktische Werkzeug zu benutzen.… Das Grunddesign des Anhängers bestand nur aus einem Kreis und einem Rechteck. Dann ein paar Schnitte mit der Schere, abgerundete Ecken mit dem Verrundungswerkzeug, und das Hauptteil war fertig! Dann die 3D-Vorschau… – die ist so nützlich! Ich habe ein paar Konstruktionsfehler entdeckt, bevor sie beim Fräsen tatsächlich auftraten. Es ist sehr wichtig, das 3D-Modell sorgfältig zu prüfen, um sicherzustellen, dass kein Fehler vorliegt.Dies war mein erstes Projekt mit Hartholz. Ich war positiv überrascht, wie gut das Fräsen vonstatten ging und wie schnell (2400 mm/min bzw. 100 Zoll/min) ich beispielsweise beim Ausfräsen des Hauptkörpers arbeiten konnte. Das Fräsen eines doppelseitigen Projekts war dank der Vectric-Software ein Kinderspiel. Vectric ermöglichte es mir, die verschiedenen Vektoren einfach in Ebenen zu organisieren. Diese Funktion möchte ich beim nächsten Mal nutzen, sodass beispielsweise beim Bearbeiten eines Vektors dieser automatisch in den Werkzeugweg einbezogen wird. Aber es gibt natürlich noch weitere Vorteile. Die Farbzuweisung zu den Ebenen ist sehr praktisch. Ich verwende jetzt Rot für Ausfräsungen und Blau für Profilfräsungen. Viele weitere nützliche Tricks lassen sich im Forum entdecken. Ich bin noch ein CNC-Neuling und muss daher noch viel lernen.Es ist offensichtlich, dass Erik ein Hobby gefunden hat, das es ihm ermöglicht, seine umfassende Erfahrung mit Elektronik und seine neu entdeckte Leidenschaft für CNC-Bearbeitung zu verbinden. Die Detailgenauigkeit und Sorgfalt, die er in seine Projekte steckt, ist inspirierend. Wir möchten uns an dieser Stelle bei Erik bedanken, dass er sich die Zeit genommen hat, seine Geschichte mit unserer Community zu teilen. Bevor wir Erik verabschieden, wollten wir ihn aber unbedingt fragen, was er als nächstes Projekt plant.…

Ich habe gerade ein kleines Projekt abgeschlossen: einen Klebebandabroller für ein paar 76-mm-Klebebandrollen, die ich noch herumliegen hatte. Ich habe dieses Mini-Projekt im VCarve Showcase Forum gepostet. Das nächste große Projekt wird eine Holzuhr mit Murmeln sein, die stündlich die Glocke schlagen. Ich werde mir die Baupläne besorgen und viel Arbeit mit der Umrechnung in metrische Maße haben, aber das gehört ja zum Spaß dazu.

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Eingetragen in England unter der Nummer 05382596

Umsatzsteuer-Identifikationsnummer GB115123072

Datenschutzerklärung |

Cookie-Richtlinie |

Allgemeine Geschäftsbedingungen