Every day is a new day at Vectric with our talented makers surprising us and it’s the sheer variety of work plus the fascinating stories behind how they’re made that always astounds us. Last year we featured a selection of oversized sculptures designed and machined by Streamline Automation on their FROG3D machines. We’re starting this year by bringing you a new story of an oversized but simple project they created for their own offices.

Streamline Automation is a Canadian company who have been selling FROG3D milling machines, wire cutters, printing machines and tooling for over 20 years. Key to their success has been helping clients with their production processes so they get the highest quality cutting in the shortest possible time using automated solutions. We caught up with Brian Novak to find out about the incredible artistic projects they have been creating in Aspire, and why they created these stunning art panels for their offices.

Bienvenido de nuevo, Brian. Para quienes no hayan visto tus últimas publicaciones, cuéntanos un poco más sobre tu empresa y cómo utilizas Aspire para dar soporte a tus clientes.

Para quienes aún no conocen Streamline, fabricamos sistemas que procesan diversos materiales, como espuma EPS y HDU, MDF, plásticos y acrílicos, además de madera. Nuestros clientes trabajan en una variedad de industrias, desde la artística hasta la industrial, y muchos procesan madera y MDF con nuestras soluciones de fabricación FROG3D. Nuestro objetivo es mostrar a nuestros clientes lo fácil que es cortar piezas en una máquina CNC, por lo que utilizamos el software Vectric como parte integral de nuestro servicio, ya que nos permite ofrecer soluciones integrales de alta calidad para los procesos de diseño y fabricación.El uso de Aspire ayuda a nuestros clientes a generar y gestionar sus diseños de forma eficiente, y les mostramos cómo crear rápidamente trayectorias de herramientas precisas para controlar sus máquinas CNC y fresar, mecanizar y grabar sus productos finales. También hemos dedicado mucho tiempo a desarrollar formación CAD/CAM complementaria en una única plataforma, así como servicios de consultoría para aquellos clientes que necesitan nuestra experiencia para empezar a trabajar rápidamente o para producir proyectos en su nombre.

Han desarrollado un servicio bastante completo para apoyar a sus clientes. ¿Qué han hecho para formar a sus fabricantes en el mundo del CNC?Últimamente, hemos estado creando contenido para redes sociales, esforzándonos al máximo por mostrar la sencillez de las cosas. Construimos algunos objetos temáticos para nuestra oficina y aprovechamos para documentar el proceso, desde la idea inicial hasta el fresado y los toques finales con efectos de pintura. Con Aspire, pude crear los modelos 3D de los objetos. Al final, pensamos que eran proyectos geniales, ya que reflejan muy bien las capacidades del software Vectric para el diseño y el utillaje, y de FROG3D para la fabricación. ¡Las imágenes quedaron increíbles!

Cuéntanos cómo surgió tu último proyecto.Necesitábamos una solución para nuestra sala de juntas que mejorara el aislamiento acústico, pero queríamos mantener un enfoque artístico. FROG3D, ¡donde la funcionalidad y el estilo se unen! Este proyecto debía cumplir ciertos criterios: reducir el ruido, ocupar el mínimo espacio posible, ser relativamente sencillo de procesar y montar en la pared, no obstruir las tomas de corriente y ser totalmente factible con las herramientas y materiales disponibles en nuestro taller.

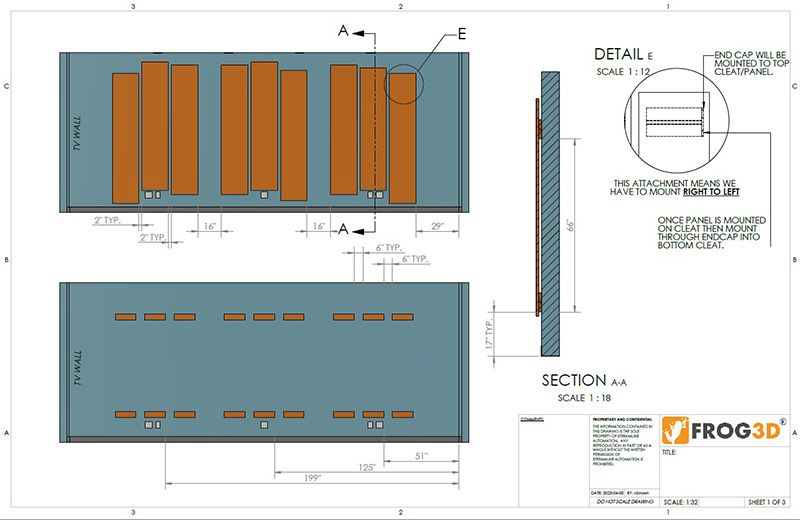

Todo suena lógico. ¿Por dónde empezaste?En primer lugar, echamos un vistazo al taller y a los materiales que ya teníamos disponibles. Decidimos usar paneles de MDF, ya que contábamos con muchos recortes sobrantes de la fabricación de las mesas para las máquinas. Luego, se nos ocurrió usar un diseño tipo cómic, pues encajaba perfectamente con la temática general de nuestra oficina. Finalmente, durante la planificación inicial, decidimos alternar las dimensiones superior e inferior, manteniendo la alineación del diseño, para darles a los paneles un toque de estilo adicional.

Cuéntanos el proceso de diseño y mecanizado.

Usando los criterios mencionados, encontramos diseños que nos gustaron, los dividimos en tres paneles cada uno y simplemente exportamos las secciones listas para importarlas a Vectric Aspire para la generación de la trayectoria de la herramienta.Aspire cuenta con una herramienta muy práctica llamada PhotoVCarve que crea automáticamente este tipo de ranura, utilizando variables como la profundidad máxima de corte, el espaciado entre líneas y el ángulo de línea, y que solo requiere la imagen .jpg

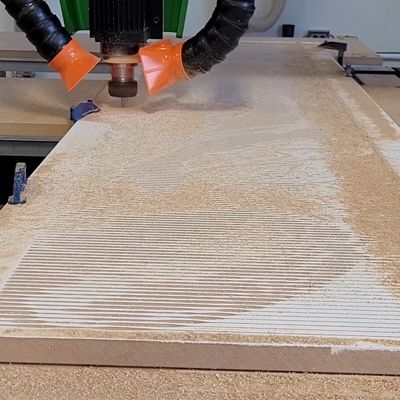

. A partir de ahí, Aspire crea una trayectoria donde las áreas más oscuras se cortan a mayor profundidad, y la fresa en V ensancha las líneas a medida que profundiza. Tras la trayectoria PhotoVCarve, solo tuvimos que crear una trayectoria de perfil para cortar las dimensiones exteriores de los paneles, lo que nos permitió separar el panel cortado de la lámina completa de material que estábamos utilizando.Una vez finalizados los diseños y generadas las trayectorias de las herramientas, se entregaron los archivos al operario de la máquina y comenzó la preparación. En este caso, buscábamos una superficie blanca impoluta. Aplicamos pintura blanca con rodillo a todos los paneles antes del mecanizado. Esto nos proporcionó el efecto bicolor deseado, donde los cortes revelarían el material bajo la pintura, creando un marcado contraste entre las zonas cortadas y las no cortadas del diseño.

Una vez secos los paneles, los colocamos en la FROGMill y cargamos el archivo de corte, uno por panel. Utilizamos dos herramientas para cada panel: la fresa en V de 90 grados para los grabados y una fresa de compresión de 6,35 mm (0,25") para el perfilado. Cada panel tardó menos de una hora en completarse, por lo que el mecanizado se terminó en poco más de un turno.El siguiente paso fue limpiar rápidamente los cortes y eliminar el polvo acumulado durante el mecanizado, antes de aplicar una capa de barniz transparente a todos los paneles. Para ello, utilizamos una pistola de pulverización. El barniz no solo sella la superficie mecanizada donde se eliminó la pintura, sino que también le proporciona un acabado brillante y uniforme, y permite limpiar los paneles sin temor a dañarlos.

¡Guau! Es un efecto increíble para tan poco tiempo de mecanizado y taller. Pintar previamente los paneles para crear un contraste natural durante el mecanizado es una técnica sencilla pero ingeniosa.

Ahora que ya tenías todos los paneles, ¿cuál era tu intención al instalar estructuras tan grandes?Dado que era fundamental mantener un proceso de instalación sencillo para garantizar la alineación de la obra una vez colgada en la pared, creamos todos los paneles a su altura completa durante el proceso de mecanizado, lo que nos proporcionó un punto de referencia constante para realizar las mediciones. Antes de recortar las secciones superior e inferior de los paneles, dándoles su aspecto escalonado, medimos desde la parte superior de los paneles e instalamos los soportes de manera que todos quedaran a la misma altura con respecto a la obra. El proceso consistió simplemente en trazar una línea recta en la pared (utilizamos un nivel láser), medir el espacio, trasladar la ubicación de los orificios de los soportes y fijarlos a la pared. Se instalaron un total de 9 soportes, y los paneles terminados simplemente se cuelgan de ellos. Esto facilita enormemente la retirada de los paneles sin dañarlos, su reorganización si fuera necesario, o incluso su sustitución por otra obra por cualquier motivo.Una vez instaladas las grapas, pudimos recortar los paneles sin alterar nuestra estrategia de montaje. Recortamos los paneles según los criterios de diseño y consideramos añadir marcos de caoba como toque final. Los marcos se veían bien, pero al final optamos por dejar los bordes de los paneles de MDF a la vista, ya que los cortes en V aportan un elemento adicional a la obra vista de lado. Como los herrajes de montaje estaban integrados en la propia obra, los marcos eran meramente ornamentales y podían instalarse o quitarse sin afectar al diseño general.

Muchísimas gracias por compartir con nosotros todos los detalles de tu arte mural. Nos ha encantado saber con qué facilidad has creado estructuras tan impresionantes y prácticas, y además, de forma tan económica. ¿Estás satisfecho con el resultado? ¿Tienes pensado hacerles alguna mejora?Los paneles realmente se adaptan muy bien al espacio. Contribuyen mucho a la insonorización de nuestra sala de juntas. No tenemos previsto realizar ninguna mejora, pero si quisiéramos optimizar su función, podríamos añadir espuma moldeada detrás, ya que sobresalen poco más de una pulgada de la pared.

Son una instalación de gran impacto visual, debido a su tamaño, y su producción fue muy fácil y rápida. El coste de los materiales fue mínimo, considerando la superficie de pared que cubren. La facilidad para generar la trayectoria de la herramienta en Vectric Aspire simplifica enormemente el proceso, independientemente de la imagen que se desee crear, y modificar las variables de la trayectoria permite cambiar fácilmente el nivel de nitidez, ofreciendo una flexibilidad de diseño sin límites.Muchísimas gracias a Brian Novak de FROG3D por compartir su versión de esta sencilla pero eficaz técnica de PhotoVCarve. Si quieres ver más sobre el trabajo de su equipo, visita su sitio web y su canal de Instagram aquí:

https://www.frog3d.com/

https://www.instagram.com/frog3d/

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrado en Inglaterra Número 05382596

Número de IVA GB115123072

Política de privacidad |

Política de cookies |

Términos y condiciones