Dall'idea all'argilla e dall'argilla alla scultura! Avete mai pensato di creare una scultura in schiuma a forma di testa di fuoco alta 1,8 metri? Non fino ad ora, direte voi!

Qui in Vectric siamo abituati a vedere progetti incredibili creati dalla nostra community, ma quando Brian Novak di Streamline Automation ci ha inviato la sua creazione a forma di testa di fuoco, siamo rimasti tutti a bocca aperta e abbiamo voluto sapere tutto su come hanno creato il design e il processo di finitura.…Se la cosa vi incuriosisce, siete nel posto giusto, quindi continuate a leggere.

Streamline Automation è un'azienda canadese che vende fresatrici FROG3D, tronchesi, macchine da stampa e utensili da oltre 20 anni. L'attenzione rivolta ai clienti nei loro processi di produzione, al miglioramento della produttività e alla garanzia di un taglio di qualità è stata la chiave del loro successo negli ultimi due decenni.

La maggior parte dei nostri clienti si occupa di applicazioni scultoree, lavora nel settore dell'architettura e dell'edilizia o utilizza processi di prototipazione e reverse engineering. Abbiamo anche clienti che producono pezzi unici per eventi speciali, mostre e scenografie, tra cui una varietà di oggetti di scena 3D estremamente complessi e ambienti a tema.

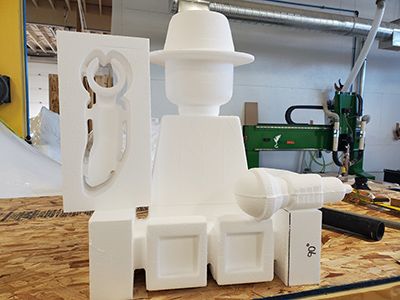

Ecco alcuni dei lavori realizzati con Aspire e tagliati con le nostre fresatrici FROG3D. Utilizziamo principalmente schiuma EPS, quindi una volta installati i prodotti finiti, il rivestimento superficiale e la vernice rendono impossibile dire che siano realizzati in schiuma, quindi le immagini qui sono pezzi non finiti.

Wow! Sono tutti fantastici… A proposito di progetti incredibili. Raccontaci TUTTO su come è nata la tua scultura "Testa di Fuoco"…La Testa di Fuoco era un'opera d'arte personale che abbiamo realizzato per il nostro ufficio, commissionando a un artista locale di scolpire il concept in argilla. Abbiamo quindi utilizzato il nostro scanner 3D FROGScan Flash per acquisire la geometria e importarla in Vectric Aspire per la lavorazione.

Per questo progetto, abbiamo utilizzato la configurazione di lavorazione a due lati di Vectric Aspire; tuttavia, poiché i dettagli richiedevano un taglio in rilievo da angolazioni specifiche (come la rientranza concava dietro le orecchie) e, inoltre, le dimensioni complessive del pezzo superavano di gran lunga la lunghezza del nostro utensile, abbiamo lavorato questo pezzo su quattro lati.Abbiamo eseguito il taglio grezzo con la macchina da taglio a filo caldo FROGWire, che ha rimosso la maggior parte del materiale aggiuntivo e, grazie agli strumenti vettoriali funzionali di Aspire, siamo stati in grado di determinare contorni specifici in base alle informazioni effettive del modello 3D, assicurandoci che tutto fosse allineato con le nostre operazioni di fresatura. Per la lavorazione di finitura, abbiamo utilizzato il router CNC FROGMill. Sono stati eseguiti diversi percorsi utensile di sgrossatura 3D per scomporre ulteriormente il blocco e avvicinarci alla superficie 3D finale. Per questa fase abbiamo utilizzato un FROGTool da 1" di diametro, mentre i percorsi utensile di finitura 3D sono stati completati con un utensile da ½" per ottenere i dettagli finali. Abbiamo eseguito una serie di quattro percorsi utensile di rilievo 3D per completare il modello completo prima del completamento della lavorazione.

Parte dell'arte unica di questo progetto è il processo di finitura. Come avete ottenuto un risultato finale così incredibile?Abbiamo utilizzato il sistema di rivestimento poliuretanico FROGSkin per dare una finitura protettiva, quindi il modello finale è stato verniciato con il sistema di verniciatura Metal Masters Rust. Si è trattato di una tecnica di finitura molto semplice, poiché una volta applicata la mano di base su tutta la superficie, viene spruzzato un catalizzatore ossidante e il resto dei dettagli avviene naturalmente, man mano che la vernice inizia ad arrugginire (questo processo è molto simile alla tecnica ratted o patina utilizzata su veicoli a motore e altri oggetti per creare un aspetto arrugginito).

Che progetto incredibile! Guarda il processo completo qui: https://www.instagram.com/reel/CAf9FlYnX9-/?hl=en

Quali sono i tuoi migliori consigli per lavorare in Aspire?Alcuni dei migliori consigli di Aspire per realizzare questo progetto includono l'utilizzo dei pulsanti di "orientamento rapido" nella schermata di importazione del modello 3D per garantire che lavori come questo rimangano allineati. Quindi, utilizzando una combinazione degli spazi di progettazione 2D e 3D, è possibile generare più processi dallo stesso file, mantenendo tutto organizzato e garantendo che gli orientamenti e il ridimensionamento dei singoli elementi vengano mantenuti.

Siamo stati molto soddisfatti della facilità di programmazione e fiduciosi del risultato finale. Se dovessimo farlo di nuovo, l'unica cosa che cambieremmo sarebbe semplicemente ingrandirlo ulteriormente.

Un enorme ringraziamento a Brian Novak di Streamline Automation per aver condiviso questo fantastico progetto con noi. Questi ragazzi sono così impegnati con i loro progetti di grandi dimensioni, continuate a seguirci per scoprire di più sugli incredibili progetti espositivi che realizzano... in arrivo!

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrato in Inghilterra Numero 05382596

Partita IVA GB115123072

Politica sulla privacy |

Politica Sui Cookie |

Termini e condizioni