Per Tim, la lavorazione del legno è stata un hobby e una passione che dura da una vita e la decisione di integrare la tecnologia CNC nel suo laboratorio ben attrezzato è stata vista da Tim come una naturale evoluzione.

Tim ha investito nella sua macchina CNC Shopbot 8 anni fa e ben presto ha avuto bisogno di un software di progettazione più sofisticato per gestire i progetti che desiderava intraprendere. Tuttavia, è rimasto deluso dalla mancanza di scelta sul mercato, soprattutto in termini di prezzo, come spiega:

"Non potevo giustificare una spesa per il software superiore al costo iniziale dell'intera macchina"

Fortunatamente Tim non ha dovuto aspettare troppo a lungo, poiché Vectric stava per lanciare il suo primo prodotto, 'VCarve Wizard' (ora VCarve Pro);

"Poi è arrivato Vectric con il suo software iniziale V-Carve Wizard e tutto è cambiato per me. Da allora ho scalato i loro prodotti e attualmente uso Aspire per tutto."

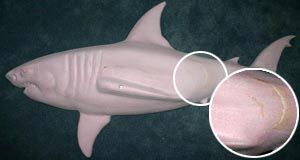

Da quando è passato ad Aspire, Tim ha potuto intraprendere progetti sempre più interessanti, per lavoro e per divertimento! Questo caso di studio si concentra su quest'ultimo e analizza come Tim ha utilizzato Aspire per realizzare modelli di squali in 3D per i suoi nipoti.Ispirato da un altro utente Vectric che aveva pubblicato un progetto di cammello natalizio in 3D sul forum di Vectric, Tim ha voluto provare qualcosa di simile ma nuovo per lui, dato che fino a quel momento tutto il suo lavoro era stato completato in modo naturale. Sebbene avrebbe potuto progettare e modellare lo squalo da zero, ha deciso di verificare se avesse un modello interessante da utilizzare nella sua collezione di Clipart 3D di VectorArt3D e ha trovato il loro Grande Squalo Bianco in 3D, sapendo subito che entrambi i nipoti ne avrebbero adorato uno!

L'obiettivo di Tim era creare un modello grande e impressionante che avrebbe creato problemi se realizzato in legno, soprattutto appeso a una parete, quindi ha deciso di provare a lavorarlo in schiuma ad alta densità. Lo volevo grande e imponente, ma in legno sarebbe stato troppo pesante da appendere al muro, come spiega:

"Avevo bisogno di farne due, ma ho deciso di farne prima uno e vedere come andava. Spero di ricavarli entrambi da un unico foglio di schiuma isolante da 4' X 8' X 2" venduto nel negozio di bricolage locale"Creazione del layout delle parti e del percorso utensile in Aspire:

Per questo progetto, Tim ha utilizzato la funzione 3D Model Slicing di Aspire per sezionare lo squalo lungo 1,2 m in quattro sezioni a Z spesse 5 cm. L'immagine a destra mostra il layout iniziale e l'anteprima del percorso utensile per il primo squalo.

Per garantire che le parti fossero mantenute in posizione durante la lavorazione, Tim ha deciso di includere dei "fori di fissaggio" come parte del progetto per aiutare a fissare il materiale al banco CNC. Questi fori sarebbero stati lavorati per primi, quindi è stato creato un percorso utensile di foratura per alloggiare una vite a testa rondella.

Il passaggio successivo è stato quello di creare il percorso utensile di sgrossatura, che ha rimosso rapidamente grandi quantità di materiale in eccesso. Dopo la passata di sgrossatura, la passata di finitura è stata rapida e fluida. Tim ha deciso di utilizzare una punta a testa sferica più lunga di quella che usa normalmente per ottenere una maggiore distanza a Z.

Finitura e verniciaturaCompletata la lavorazione meccanica, e dopo aver passato parecchio tempo ad aspirare, era il momento di assemblare. Volendo utilizzare i materiali che aveva già, Tim ha incollato gli strati usando la colla Titebond 3, tuttavia Tim ha iniziato a usare un metodo diverso dopo il primo squalo, come spiega:

"La colla ha funzionato bene e lo squalo è ancora intatto, ma in seguito ho letto che la colla potrebbe non aderire alle superfici interne. Pertanto, per gli squali successivi, ho usato un adesivo spray 3M e funziona benissimo"

Ecco una foto dello squalo assemblato dopo aver incollato i 4 strati. Tim ora doveva riempire e rifinire i bordi grezzi e i fori. Tim spiega che il metodo ha prodotto un'ottima finitura con schiuma tagliata a controllo numerico."Ho trovato la levigatura più semplice con i tamponi abrasivi in spugna. Le grane 60 e 80 hanno funzionato meglio e, con la base in spugna morbida, non erano così aggressive come indicava il numero di grana. Ho usato la grana 60 per la modellatura e la levigatura finali, seguita da una mano abbondante di primer a base d'acqua Zinsser. Dopo aver lasciato asciugare il primer, ho carteggiato tutte le superfici con la spugna abrasiva a grana 80."

Per riempire i piccoli fori, Tim ha mescolato un po' di stucco leggero con un po' d'acqua per ottenere una consistenza simile a quella della pastella per pancake e ha usato un pennello di spugna per coprire l'intera superficie (dopo la prima mano di primer).Dopo aver utilizzato una spugna abrasiva a grana 80 per ottenere una superficie liscia e di qualità, Tim ha applicato una mano finale di primer a base d'acqua. Dopo l'asciugatura, l'intera superficie è stata carteggiata con una spugna abrasiva a grana 120 ed è stata infine verniciata in Grigio Fumo Lucido per rifinire la parte superiore e inferiore. Dopo un paio di mani di grigio e bianco, Tim ha usato un piccolo pennello per rifinire l'occhio e i denti con una vernice acrilica economica disponibile praticamente ovunque.

Tim ci ha raccontato che gli squali sono stati molto apprezzati dai suoi nipoti;

"Il primo squalo è andato alle mie due nipoti. Erano emozionate, ma non quanto lo era mio nipote di 2 anni e mezzo. Ci è voluto un po' per convincerlo a tenerlo in mano per la foto, e non era molto entusiasta di farsi fotografare, ma è questo che vale il tempo e lo sforzo."

Per maggiori informazioni sul progetto, leggi la discussione completa sul forum Vectric >

Vectric Ltd

Precision House

2 Arden Road

Alcester

B49 6HN

Registrato in Inghilterra Numero 05382596

Partita IVA GB115123072

Politica sulla privacy |

Politica Sui Cookie |

Termini e condizioni